Изобретение относится к обработке металлов давлением и может быть использовано при производстве трубных изделий с конической резьбой.

Известен способ накатывания конических резьб, при котором инструмент осуществляет согласованные радиальное и осевое перемещения .

Недостатком данного способа является необходимость предварительной обработки заготовки на конус.

Известен способ накатывания конической резьбы на полых изделиях многороликовой накатной лоловкой, состоящий из операций формования зах1 дными участками роликов и калибрования резьбы калибрующими участками роликов, причем при формовании резьбы заходными участками роликов получают полный профиль реЭьбы с наклоном витков по отношению к окончательной ориентации профиля изделия в направлении начала образования резбы, а при калибровке поворачивают сформованный резьбовой профиль, изгибая стенку в зоне впадины резьбы до получения окончательной ориентации профиля резьбы, и обжимают заготовку в радиальном направлении-С 2 .

Недостатками данного способа являются малая производительность 5 сиязанная с последовательностью действи получения резьбы и конической поверхности, а также сложность изготовлени накатного ролика.

Цель изобретения - повьш1ение производительности.

Поставленная цель достигается тем что согласно способу получения конических резьб на цилиндрических полых изделиях накатными роликами, при котором деформирование заготовки в радиальном направлении осуществляют осевым перемещением роликов, осевое перемещение роликов осуи ествляют на длину их резьбовой части с получением наибольшего или наименьшего диамера конуса на торце заготовки, а на оставшейся длине накатьшания осуще.ствляют радиальное перемещение,, согласованное с осевым.

При этом с целью получения резьб различной конусности соотношение скоростей при согласованных осевом и радиальном перемещениях выбирают из следующей зависимости: V

... . ( ,-l,, ер

- скорость радиального переРмещения;

сс скорость осевого перемещения;

- половина угла конусности,

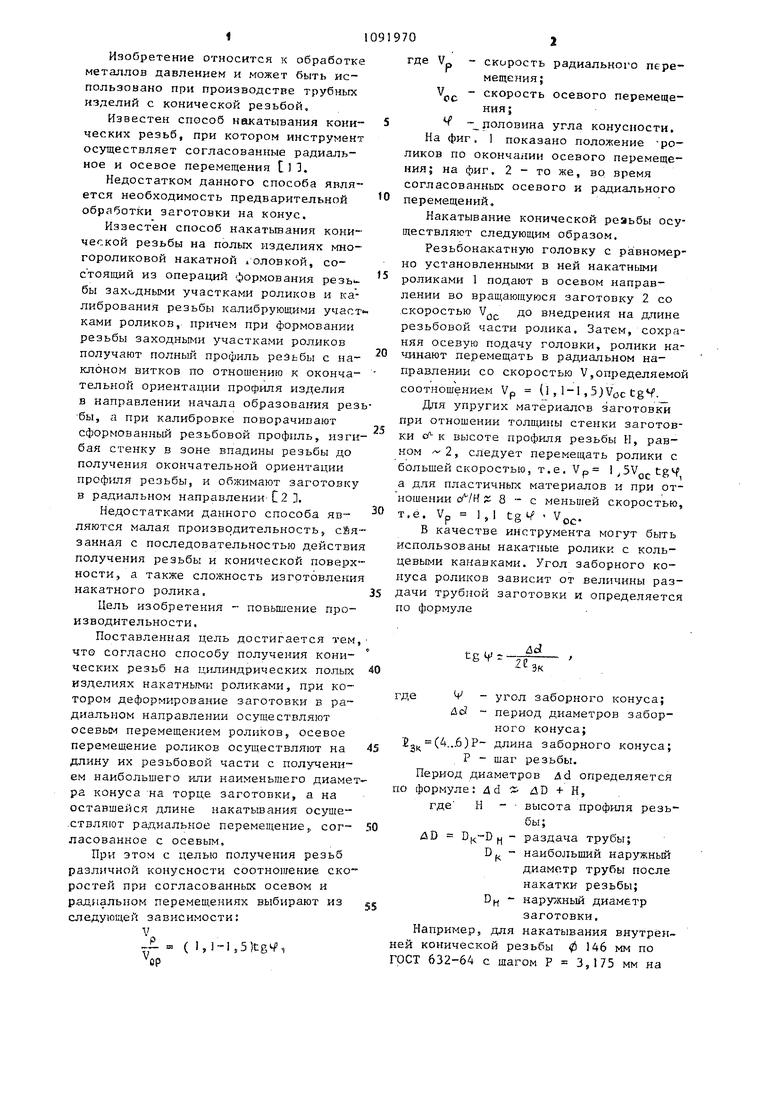

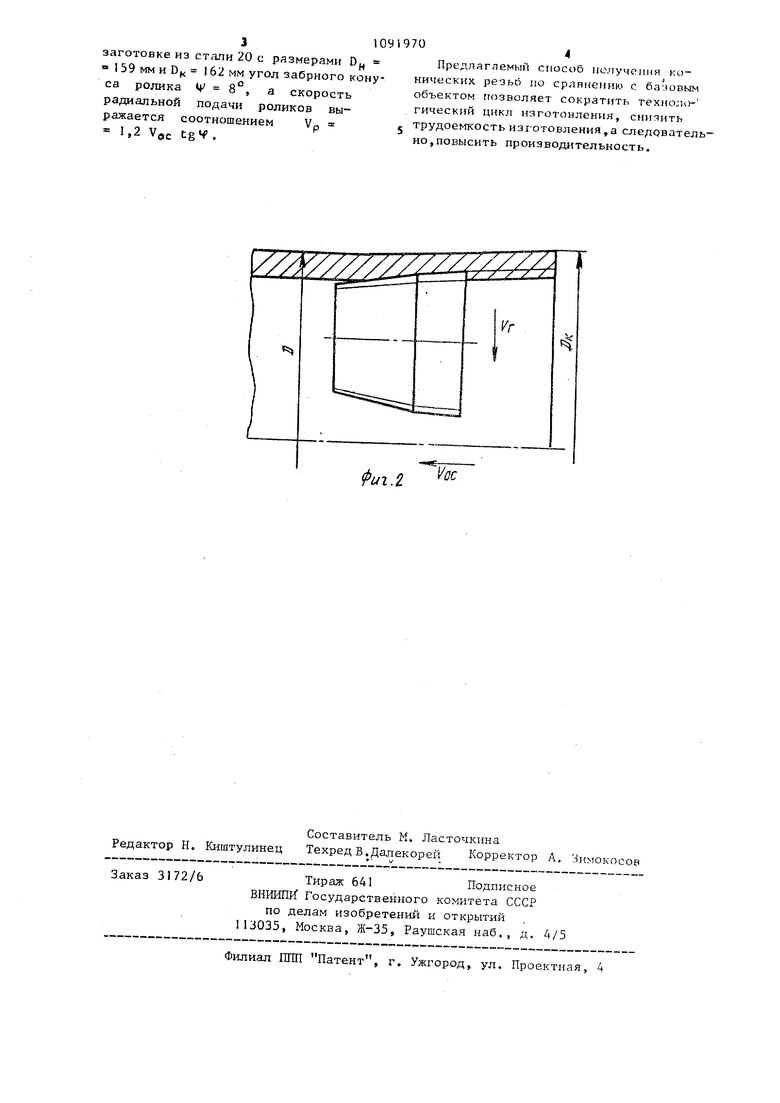

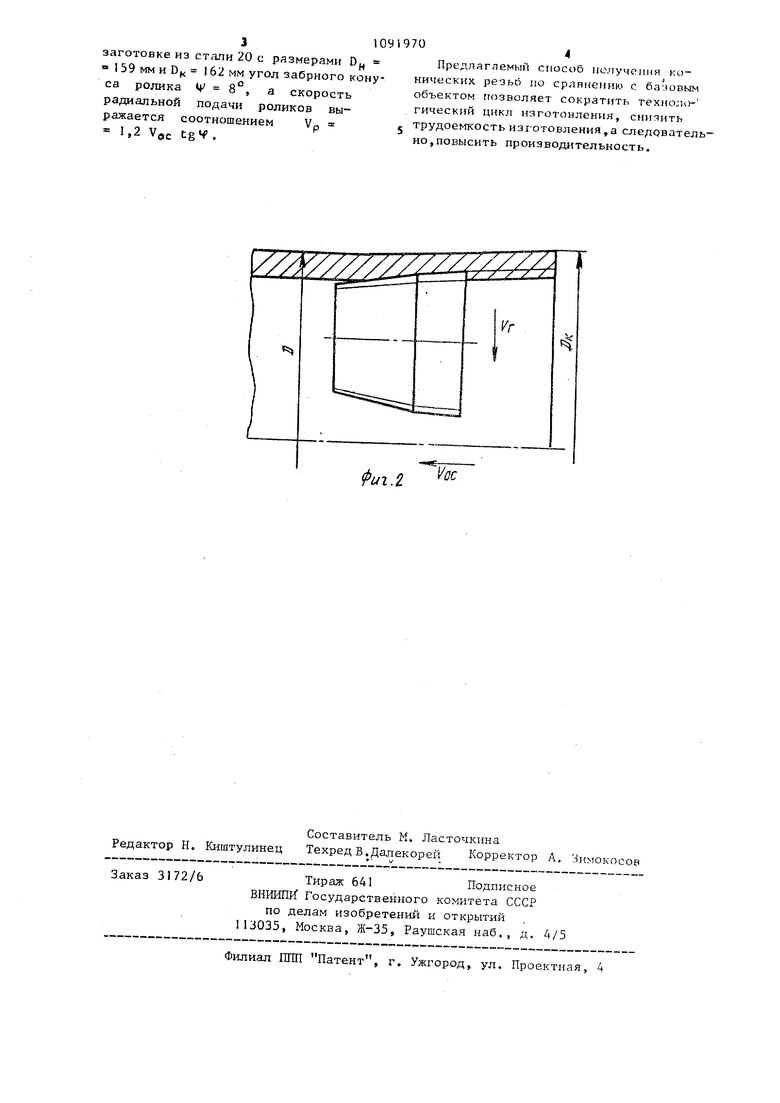

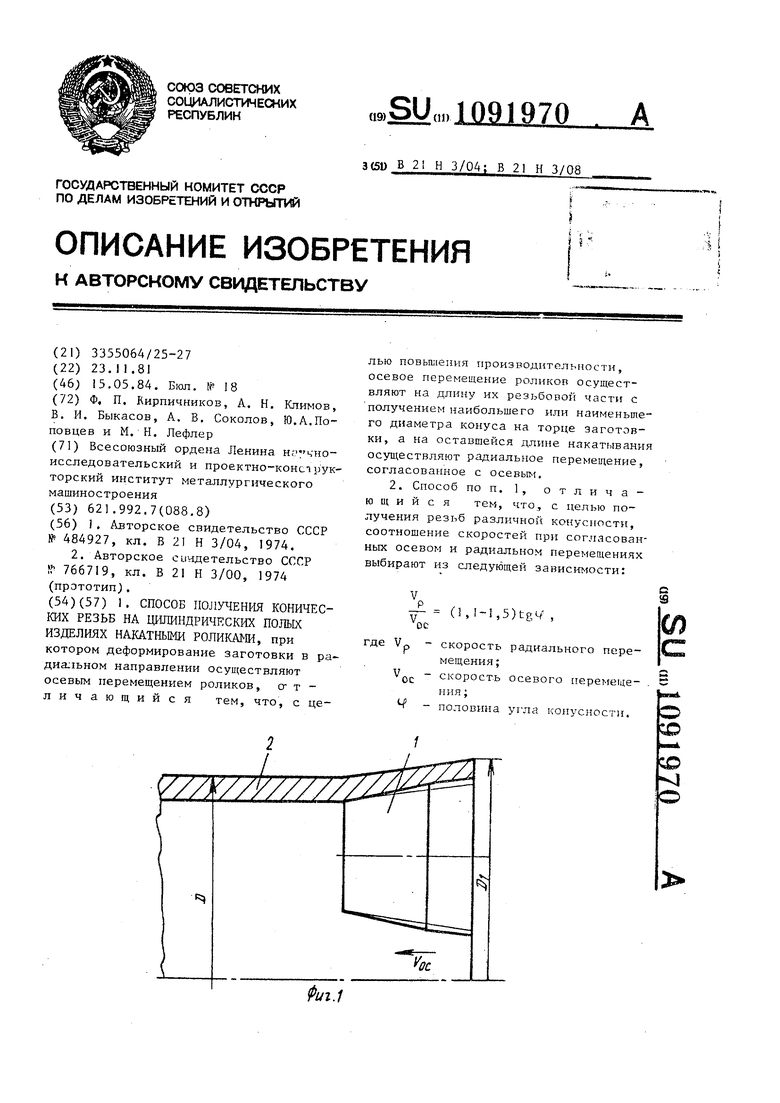

На фиг, 1 показано положение -роликов по окончании осевого перемещения; на фиг, 2 - то же, во время согласованных осевого и радиального перемещений.

Накатывание конической резьбы осуществляют следующим образом.

Резьбонакатную головку с равномерно установленными в ней накатными роликами 1 подают в осевом направлении во вращающуюся заготовку 2 со .скоростью VQ до внедрения на длине резьбовой части ролика. Затем, сохраняя осевую подачу головки, ролики начинают перемещать в радиальном направлении со скоростью V,определяемой соотношением Vp (l , 1-1,5)Voc tgV.

Для упругих материалов заготовки при отношении толщины стенки заготовки с к высоте профиля резьбы И, равном - 2, следует перемещать ролики с большей скоростью, т.е, Vp а для пластичных материалов и при отношении f 8 - с меньшей скоростью т,е, VP 1,1 tgt/ - Vo,

В качестве инструмента могут быть использованы накатные ролики с кольцевыми канавками. Угол заборного конуса роликов зависит от величины раздачи трубной заготовки и определяется по формуле

Ло(

tg4 ze

Зк

V - угол заборного конуса;

где ud период диаметров заборного конуса; ,(4...6)Р- длина заборного конуса;

ЗК

Р - шаг резьбы. Период диаметров &d определяется по формуле: 4d ЛВ + И,

высота профиля резьН гдебы;

дв DK-DH

раздача трубы; наибольший наружный

D, диаметр трубы после накатки резьбы;

DH наружный диаметр заготовки.

Например, для накатывания внутреней конической резьбы ф 146 мм по ОСТ 632-64 с щагом Р 3,175 мм на

заготовке из стали 20 с размерами D,. 1 59 мм и D(( 162 мм угол забрного конуса ролика Ц 8°, а скорость радиальной подачи роликов выражается соотношением Vp J,2 V,c .

Предлагаемый способ ио.пучеиия конических резьб по срлвнемию с базовым объектом позволяет сократить технологический цикл изготонлсния, снизить трудоемкость изготовления,а следрвательно,повысить производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИК ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ НА ЗАГОТОВКЕ | 2010 |

|

RU2447965C2 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2278760C1 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| Способ изготовления конических резьб | 1976 |

|

SU664727A1 |

| Способ формирования резьб | 1988 |

|

SU1572733A1 |

| Способ накатывания цилиндрической резьбы | 1987 |

|

SU1763075A1 |

| ОСЦИЛЛИРУЮЩИЕ РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2277990C1 |

| Способ изготовления конической резьбы на полых изделиях накатыванием и резьбонакатная головка для его осуществления | 1974 |

|

SU766719A1 |

1. СПОСОБ ПОЛУЧЕНИЯ КОНИЧЕСКИХ РЕЗЬБ НА ЦИЛИНДРИЧЕСКИХ ГОЛЫХ ИЗДЕЛИЯХ НАКАТНЫМИ РОЛИКАМИ, при котором деформирование заготовки в радианьном направлении осуществляют осевым перемещением роликов, сг т личающийся тем, что, с целью повыьчепия производительности, осевое перемещение роликов осуществляют на длину их резьбовой части с получением наибольшего или наименьшего диаметра конуса на торце заготовки, а на оставшейся длине накатьтания осуществляют радиальное перемещение, согласованное с осевым, 2. Способ по п. 1, отличающийся тем, что, с целью получения резьб различной KoiiycitocTH, соотношение скоростей при согласованных осевом и радиальном перемещениях выбирают из следующей зависш 5ости: С V

k22

Г

Ъс

фиг.2.

| I | |||

| Способ накатывания конических резьб | 1974 |

|

SU484927A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления конической резьбы на полых изделиях накатыванием и резьбонакатная головка для его осуществления | 1974 |

|

SU766719A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-15—Публикация

1981-11-23—Подача