Изобретение относится к обработке металлов давлением и может быть использовано для накатывания резьб на крепежных деталях.

Цель изобретения - повышение производительности и стойкости инструмента.

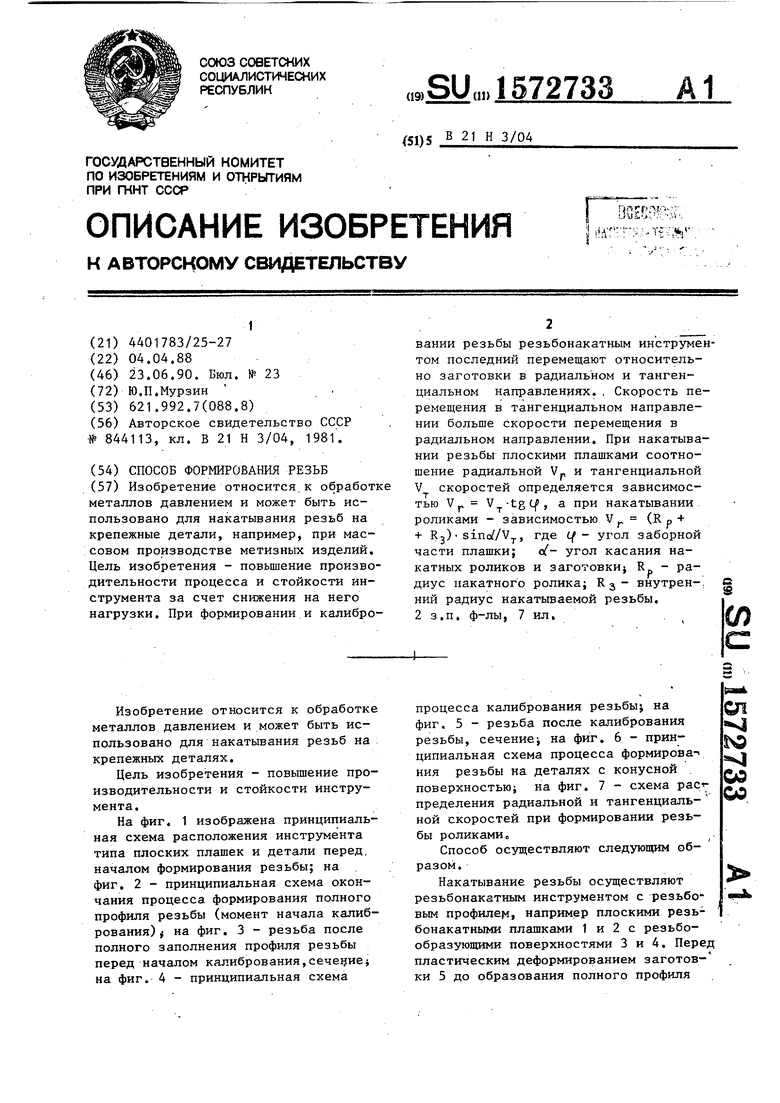

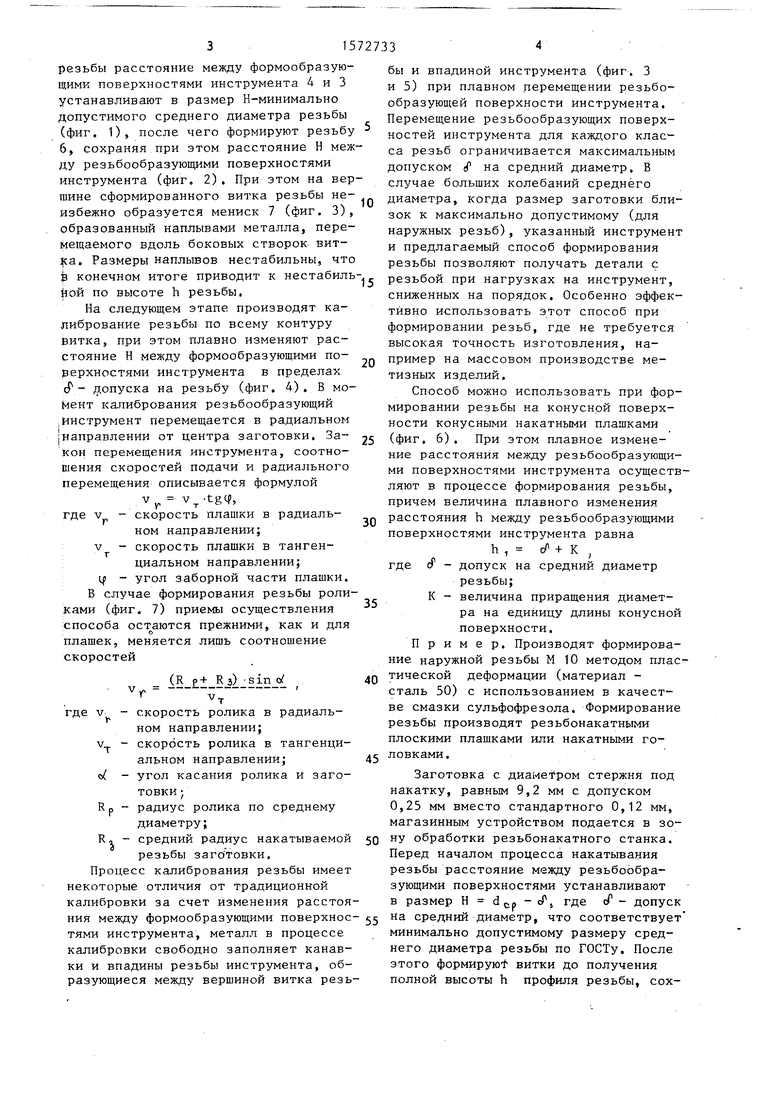

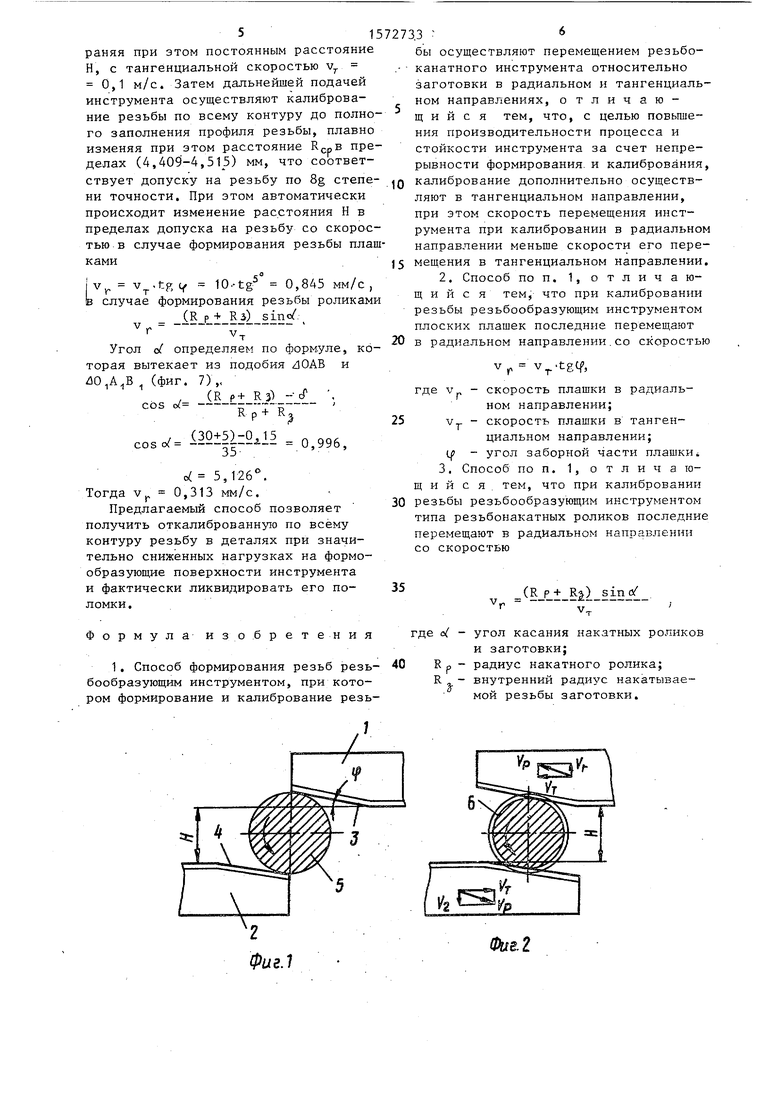

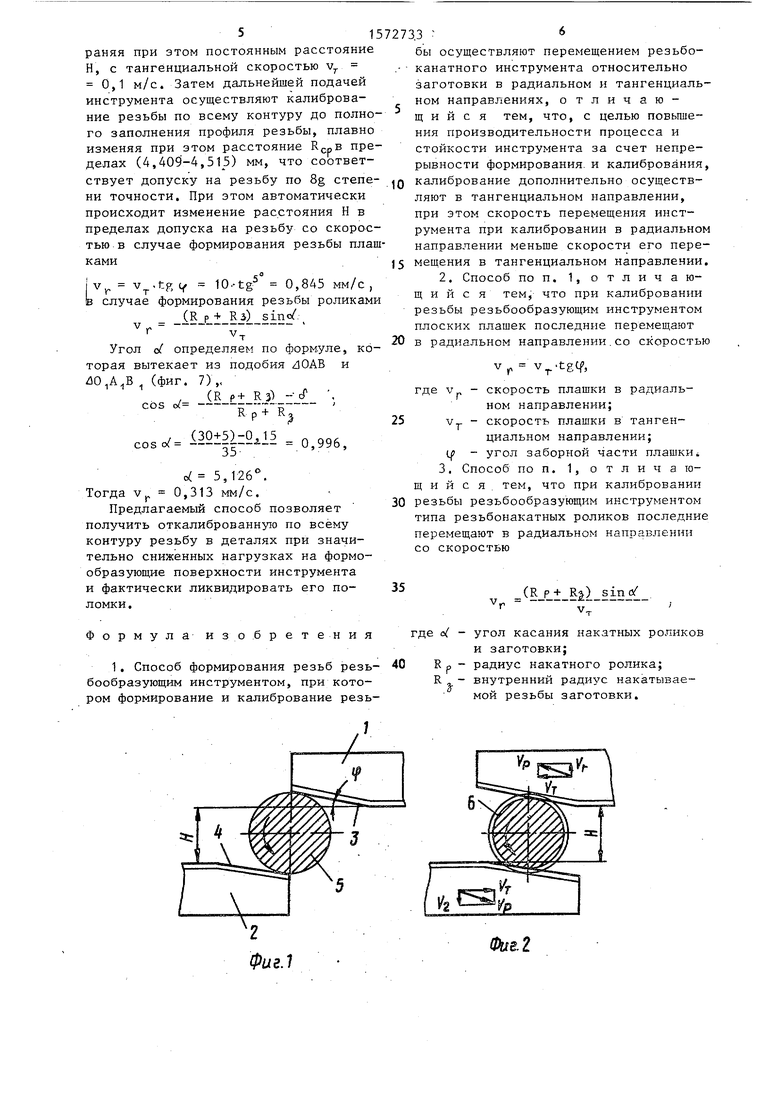

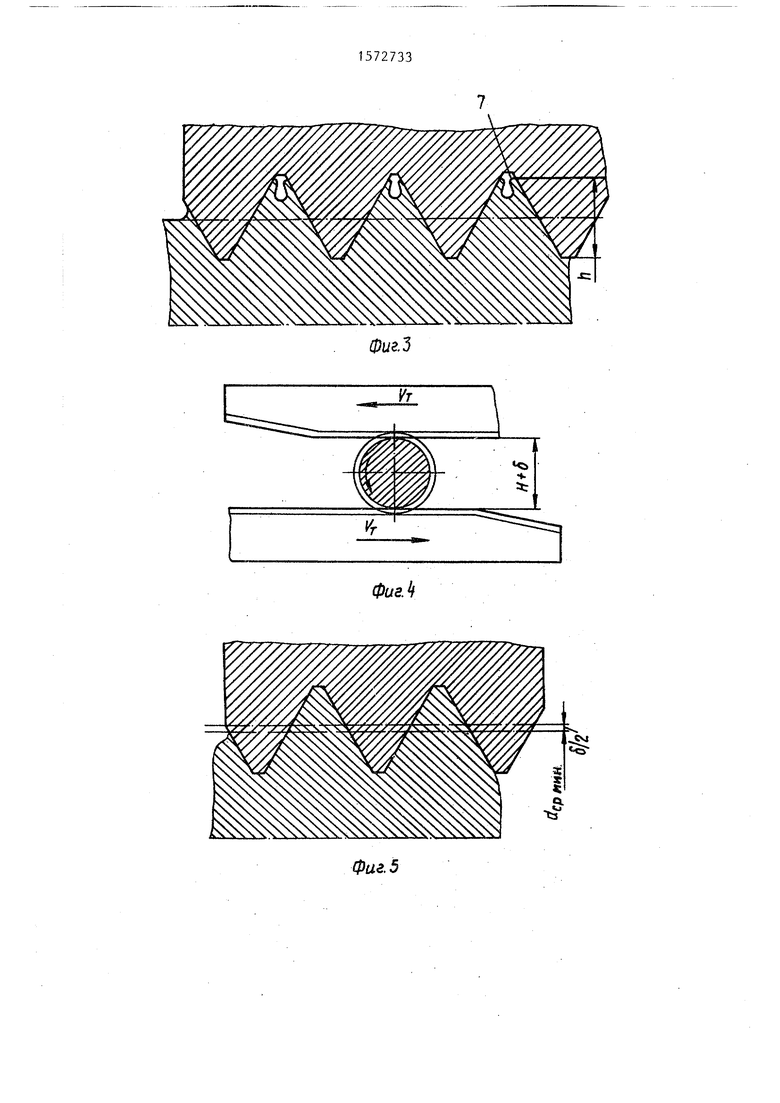

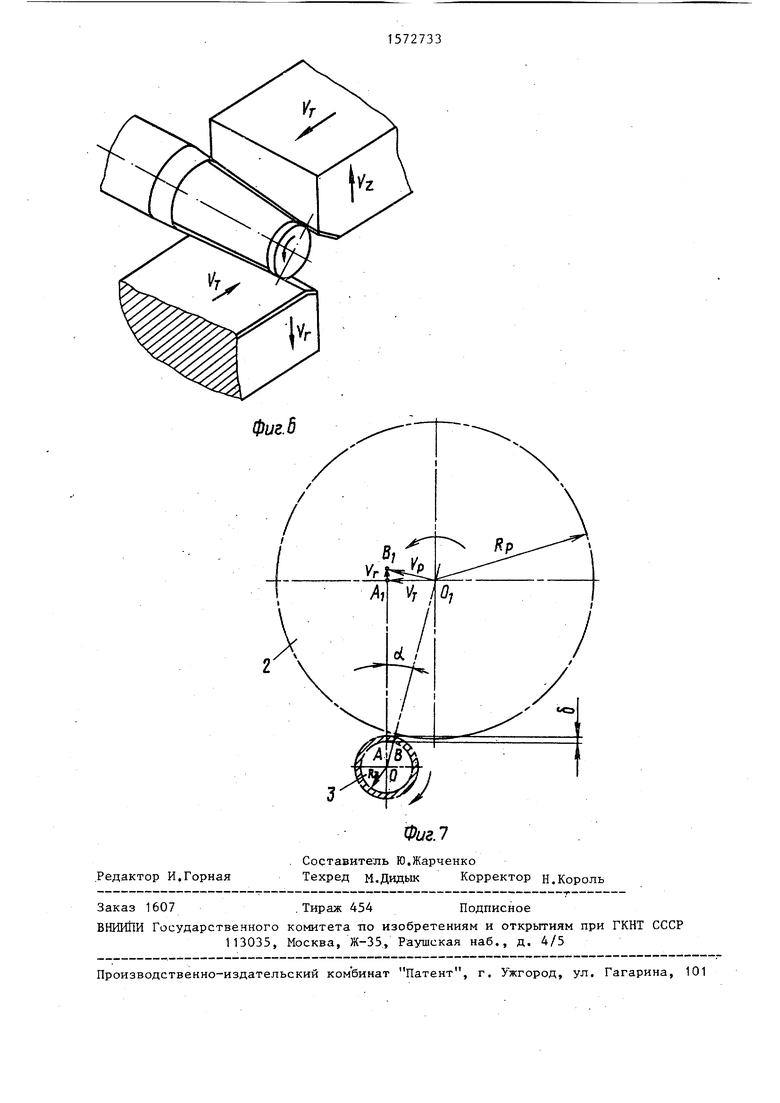

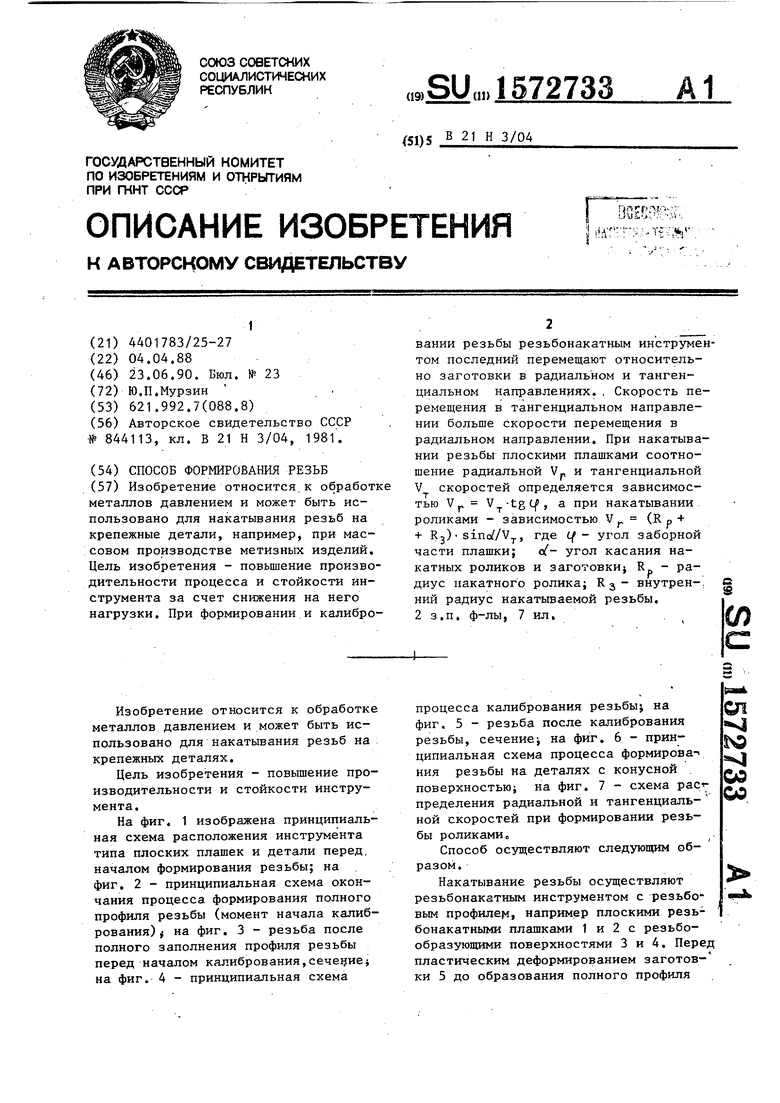

На фиг. 1 изображена принципиальная схема расположения инструмента типа плоских плашек и детали перед, началом формирования резьбы; на фиг. 2 - принципиальная схема окончания процесса формирования полного профиля резьбы (момент начала калибрования) j на фиг. 3 - резьба после полного заполнения профиля резьбы перед началом калибрования,сечение на фиг. 4 - принципиальная схема

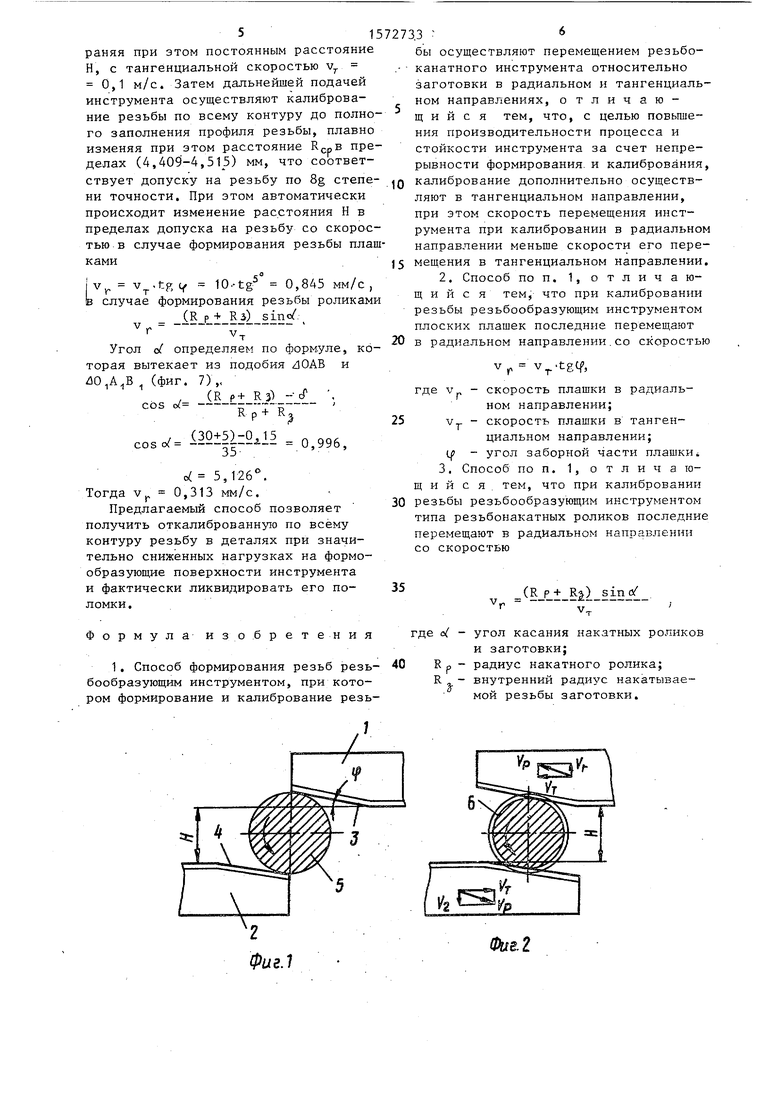

процесса калибрования резьбы на фиг. 5 - резьба после калибрования резьбы, сечение; на фиг. 6 - принципиальная схема процесса формирова- ния резьбы на деталях с конусной поверхностью; на фиг. 7 - схема пределения радиальной и тангенциальной скоростей при формировании резьбы роликами.

Способ осуществляют следующим образом.

Накатывание резьбы осуществляют резьбонакатным инструментом с резьбовым профилем, например плоскими резь- бонакатными плашками 1 и 2 с резьбо- образующими поверхностями 3 и 4. Перед пластическим деформированием заготов- ки 5 до образования полного профиля

|я

СП 3

ю

ОЭ 00

резьбы расстояние между формообразующими поверхностями инструмента 4 и 3 устанавливают в размер Н-минимально допустимого среднего диаметра резьбы (фиг. 1), после чего формируют резьбу 6, сохраняя при этом расстояние Н между резьбообразующими поверхностями инструмента (фиг, 2), При этом на вершине сформированного витка резьбы не- избежно образуется мениск 7 (фиг. 3), образованный наплывами металла, перемещаемого вдоль боковых створок вит- а. Размеры наплывов нестабильны, что Ј конечном итоге приводит к нестабиль Йой по высоте h резьбы,

На следующем этапе производят калибрование резьбы по всему контуру витка, при этом плавно изменяют расстояние Н между формообразующими поверхностями инструмента в пределах сГ - допуска на резьбу (фиг. 4). В мо- йент калибрования резьбообразующий ,инструмент перемещается в радиальном направлении от центра заготовки. Закон перемещения инструмента, соотношения скоростей подачи и радиального перемещения описывается формулой

vr vr-tgq,

где v - скорость плашки в радиальном направлении; v - скорость плашкк в тангенциальном направлении; ц - угол заборной части плашки. В случае формирования резьбы роликами (фиг. 7) приемы осуществления способа остаются прежними, как и для плашек, меняется лишь соотношение скоростей

.

где v - скорость ролика в радиаль- г

ном направлении;

скорость ролика в тангенциальном направлении; угол касания ролика и заготовки j

R р - радиус ролика по среднему диаметру;

R - - средний радиус накатываемой

v. Пример. Производят формирование наружной резьбы М 10 методом плас тической деформации (материал - сталь 50) с использованием в качестве смазки сульфофрезола. Формирование резьбы производят резьбонакатными плоскими плашками или накатными го- 45 ловками.

Заготовка с диаметром стержня под накатку, равным 9,2 мм с допуском 0,25 мм вместо стандартного 0,12 мм, магазинным устройством подается в зо- 50 ну обработки резьбонакатного станка. Перед началом процесса накатывания резьбы расстояние между резьбообразующими поверхностями устанавливают в размер Н d Ср - сР, где сГ - допуск

резьбы заготовки.

Процесс калибрования резьбы имеет некоторые отличия от традиционной калибровки за счет изменения расстояния между формообразующими поверхнос- 55 на средний диаметр, что соответствует тями инструмента, металл в процессе минимально допустимому размеру сред- калибровки свободно заполняет канавки и впадины резьбы инструмента, образующиеся между вершиной витка резьнего диаметра резьбы по ГОСТу. После этого формируют витки до получения полной высоты h профиля резьбы, сох

0

5

бы и впадиной инструмента (фиг. 3 и 5) при плавном перемещении резьбо- образующей поверхности инструмента. Перемещение резьбообразующих поверхностей инструмента для каждого класса резьб ограничивается максимальным допуском Р на средний диаметр. В случае больших колебаний среднего диаметра, когда размер заготовки близок к максимально допустимому (для наружных резьб), указанный инструмент и предлагаемый способ формирования резьбы позволяют получать детали с 5 резьбой при нагрузках на инструмент, сниженных на порядок. Особенно эффективно использовать этот способ при формировании резьб, где не требуется высокая точность изготовления, например на массовом производстве метизных изделий.

Способ можно использовать при формировании резьбы на конусной поверхности конусными накатными плашками (фиг. 6). При этом плавное изменение расстояния между резьбообразующими поверхностями инструмента осуществляют в процессе формирования резьбы, причем величина плавного изменения Q расстояния h между резьбообразующими поверхностями инструмента равна

h , с/1 + К , где сР - допуск на средний диаметр

резьбы;

К - величина приращения диаметра на единицу длины конусной поверхности.

Пример. Производят формирование наружной резьбы М 10 методом пластической деформации (материал - сталь 50) с использованием в качестве смазки сульфофрезола. Формирование резьбы производят резьбонакатными плоскими плашками или накатными го- 45 ловками.

Заготовка с диаметром стержня под накатку, равным 9,2 мм с допуском 0,25 мм вместо стандартного 0,12 мм, магазинным устройством подается в зо- 50 ну обработки резьбонакатного станка. Перед началом процесса накатывания резьбы расстояние между резьбообразующими поверхностями устанавливают в размер Н d Ср - сР, где сГ - допуск

5

0

55 на средний диаметр, что соответствует минимально допустимому размеру сред-

на средний диаметр, что соответствует минимально допустимому размеру сред-

него диаметра резьбы по ГОСТу. После этого формируют витки до получения полной высоты h профиля резьбы, сох

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накатывания цилиндрической резьбы | 1987 |

|

SU1763075A1 |

| Резьбонакатной инструмент | 1980 |

|

SU919796A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1990 |

|

RU2036045C1 |

| Плашка | 1983 |

|

SU1146153A2 |

| Способ накатывания резьбовых профилей двумя роликами | 1989 |

|

SU1726100A1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2278760C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| УСТРОЙСТВО для НАКАТЫВАНИЯ РЕЗЬБ | 1968 |

|

SU217353A1 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| Устройство для выдавливания внутренних резьб | 1991 |

|

SU1759518A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для накатывания резьб на крепежные детали, например, при массовом производстве метизных изделий. Цель изобретения - повышение производительности процесса и стойкости инструмента за счет снижения на него нагрузки. При формировании и калибровании резьбы резьбонакатным инструментом последний перемещают относительно заготовки в радиальном и тангенциальном направлениях. Скорость перемещения в тангенциальном направлении больше скорости перемещения в радиальном направлении. При накатывании резьбы плоскими плашками соотношение радиальной VR и тангенциальной Vт скоростей определяется зависимостью VR = Vт. TGφ, а при накатывании роликами - зависимостью VR = (Rр+R3).SINΑ/Vт, где φ - угол заборной части плашки

α - угол касания накатных роликов и заготовки

Rр - радиус накатного ролика

R3 - внутренний радиус накатываемой резьбы. 2 з.п. ф-лы, 7 ил.

фиг.З

фигЛ

фиг. 5

Фиг. Ь

| Способ двухпроходного накатыванияРЕзьбы | 1979 |

|

SU844113A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-23—Публикация

1988-04-04—Подача