т

fui.t

02 Изобретение относится к средствам автоматизации технологических процес сов и может быть использовано при газовой резке металлов, в частности многорезаковой резке. Известно устройство для кислородной резки металлаj содержащее горелку, электрод, формирователь импульсов , разрядный контур и измерительный элемент, усилитель и привод С 1 В этом устройстве генератор пилообразных напряжений формирует пилообразно нарастающие высоковольтные импульсы, которьми эондируют промежуток от электрода до поверхности металла. Недостатками известного устройств являются его сложность, снижение : быстродействия, вызванное наличием преобразователи импульсов в постоянное напряжение, а также отсутствие автоматики и подачи кислорода, Визуальное определение момента подачи кислорода является недостаточно точным и оптимальным. Наиболее близким к предлагаемому по технической сущности является уст ройство для газовой резки, содержащее электрически изолированную от корпуса горелку, измерительный элемент, электродвигатель стабилиэации вылета горелки и цепь его регулирования, клапан подачи кислорода и преобразователь сигнала 2 . Однако известное устройство ха рактериэуется сравнительно низким быстродействием, обусловленным тем, что сигналом датчика является ЭДС, получаемая путем газопламенного нагрева участка металла, и недостаточной точностью вследствие того, что эта ЭДС мала по величине, нестабильна и меняется в широком диапазоне в зависимости от качества поверхг кости, качества сжигания топлива и других факторов, трудно поддающихся стабилизации.. Цель изобретения - повышение точности, быстродействия и упрощение констрзгкции устройства для газовой резки. Поставленная цель достигается тем, что устройство для газовой резки, содержащее электрически изолированную от корпуса горелку, измерительный элемент, логический элемент, двигатель стабилизации вылета 1 62 го)елки и клапан подачи кислорода, содержит формирователь серии высоковольтных импульсов, тиристорный привод, источник сбросового импульса и усилитель, при этом логический элемент выполнен в виде многостабильного триггера, первый вход которого подключен через усилитель к выходу измерительного элемента, второй вход соединен с выходом ис- точника сбросового импульса, первый выход подключен к клапану подачи кислорода, второй выход через ти ристорный привод - к двигателю стабилизации вылета горелки, а формирователь серии высоковольтных импульсов через измерительный элемент соединен с горелкой. На фиг.1 изображена: схема предлагаемого устройства для газовой резки металлов; на фиг.2 - диаграммы напряжений. Устройство содержит формирователь серии высоковольтных импульсов, состоящий из генератора 1 импульсов и высоковольтного трансформатора 2. Последовательно с вторичной обмоткой трансформатора 2 включен измерительный элемент 3, предста вляющий собой делитель напряжения с фильтрукице емкостью. Выход измерительного элемента 3 через усилитель 4 подключен к первому входу логического элемента 5, выполненного в виде многоетабиль- ного триггера, к второму входу которого подключен источник 6 сбросового импульса.Первый выход триггера подключен к тиристорному приводу 7,содержащему тиристоры 8 и 9, а другой выход к клапану 10 подачи кислорода. Кроме того, устройство содержит горелку 11, подсоединенную к измерительному элементу 3 и клапану iO подачи кислорода, и двигатель 12 стабилизации вылета горелки. Устройство работает следующим образом. При включении сетевого напряжения (50 Гц) формирователь 1 генерирует низковольтные импульсы, разнесенные во времени (относительно границ периода сетевого напряжения) и разичные по амплитуде. В высоковольтном трансформаторе 2 эти импульсы преобразуются в высоковольтные и подаются через измерительный элемент на изолированную от корпуса горелку I 1 , как на электрод относительно заземленного листа металла. Величина

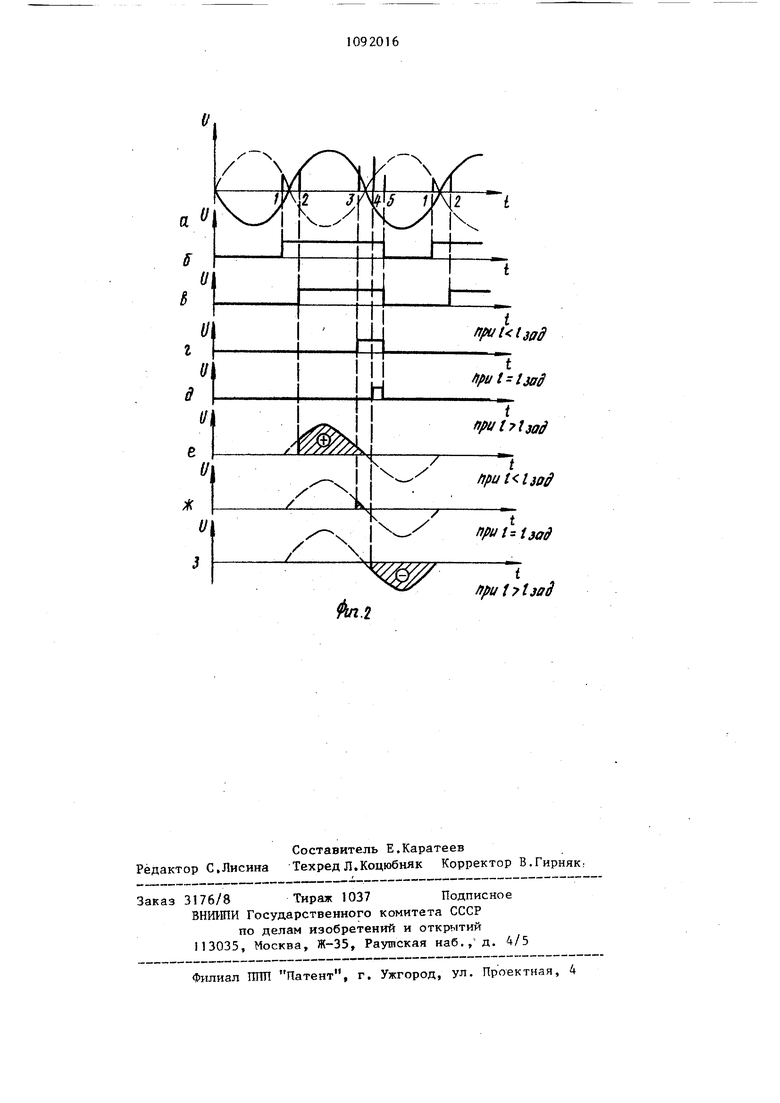

напряжения импульсов (фиг.2,0|) выбира- ется такой, что при заданном расстоянии от горелки до холодного листа и включенном подогревном пламени и режущем кислороде промежуток проби- 5 Бается третьим и четвертым импульсами (фиг. 2, t) .

При нагреве участка листа металла до температуры горения металла происходит уменьшение пробивного напряжения промежутка с подогревным пламенем (без режущего кислорода) и начинается устойчивый пробой промежутка вторым (фиг.2,е), а затем и первым (самым меньшим) импульсами (фиг.2,а)ii Эти 5 импульсы фиксируются измерительным элементом 3, и через усилитель 4 сигнал поступает на вход логического элемента 5,с первого выхода которого сигнал с вьщержкой времени по- 20 дается на клапан 10, которым открывается режущий кислород. Таким обрат. зом.осуществляется пробивка металла и начало резки.

С источника 6 подается гасящий импульс на многостабильный триггер 5 и осуществляется его сброс в конце каждой серии импульсов (после 4 импульса) пятым импульсом (фиг,2,«}.

Формирователь импульсов и источник 6 сбросового импульса функционально связаны через источник сетевого напряжения, обеспечивая тем саМЮ1 временную связь между серией 35 четырех импульсов и сбросовым пятьш импульсом. С второго выхода логического элемента 5 получают путем дифференцирования переднего фронта импульса сигнал, несущий информа- 40 цию о фазе первого из серии импуль-; СОЙ, пробивщего промежуток.

Указанное преобразование осуществляется в дифференциальном транс- 45 форматоре не показана), являющимся нагрузкой логического элемента 5,. С выхода дифферешщального трансформатора сигнал подается в цепь управления тиристорного привода 7, вклю- jo ченного через якорь двигателя. 12 в сеть.

Серия зондирующих высоковольтных импульсов сфазйрована относительно сетевого напряжения так, что тирис-.. тор 8 отперт при совпадении положительной волны сетевого напряжения и управляющего импульса соответствующего пробою второго, третьего и четвертого зондирующих импульсов (фиг.2,а,в и е). При этом тиристор 9 заперт. Двигатель 12 получает питание и увеличивает расстояние от горелки до поверхности металла до тех пор, пока это расстояние будет недостаточным для его пробоя вторым имЪульсом,

При увеличении расстояния промежуток пробивается только четвертым импульсом (фиг.2, а, Эи з) . В этом случае тиристор 9 открывается, двигатель 12 получает питание другой полярности и возвращает горелку 11 на заданное расстояние от поверхност ти разрезаемого металла.

Таким образом нарастающие по ампл,туде высоковольтные импульсы определяют длину зондируемого промежутка. Если промежуток пробит вторым, третьим и четвертым импульсами, то длина промежутка меньше заданной; если про30бит третьим и четвертым импульсами, то длина промеясутка равна заданной, и если пробит четвертым импульсом, то длина промежутка больше заданной.

Разница амплитуд второго и третьего импульсов определяют зону нечувствительности, а величина их амплитуд, рерулируемая в необходимых случаях с пульта управления, определяют величину установки заданного расстояния горелки от поверхности изделия.

Применение в предлагаемом уст- . ройстве дпя газовой резки металла дискретных сигналов для контроля и регулирования расстояния между горелкой и разрезаемым металлом повышает точность и надежность устройства, та как в этом случае такие факторы, как неидентичность сопел для резки различных толщин, нестабильность давлений, качество топлива и кислорода и т.д. оказывают меньшее влияние.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стабилизации расстояния от горелки до поверхности изделия | 1977 |

|

SU774844A1 |

| Электроискровое устройство для стабилизации расстояния горелки от поверхности металла | 1974 |

|

SU596391A1 |

| Устройство для управления электроподвижным составом с тиристорным регулированием напряжения на тяговых двигателях | 1978 |

|

SU889499A1 |

| Устройство для управления многомостовым тиристорным преобразователем | 1983 |

|

SU1157631A1 |

| Устройство для релейного управления тиристорным преобразователем тягового электропривода постоянного тока,подключенным к питающей сети через входной фильтр | 1984 |

|

SU1193023A1 |

| Система для управления и контроля привода гравиметра | 1980 |

|

SU954924A1 |

| Способ управления положением сварочной горелки и устройство для его осуществления | 1987 |

|

SU1544534A1 |

| Устройство для управления многофазным шаговым двигателем | 1981 |

|

SU961090A1 |

| Электропривод переменного тока | 1986 |

|

SU1522372A1 |

| Устройство для сварки пакетов магнитопроводов электрических машин | 1990 |

|

SU1732413A1 |

УСТРОЙСТВО ДЛЯ ГАЗОВОЙ РЕЗКИ, содержащее электрически изолированную от корпуса горелку, измерительный элемент, логический элемент, двигатель стабилизации вылета горелки и клапан подачи кислорода, отличающееся тем, что, с целью повьшения точности, быстродействия и упрощения конструкции устройства, оно содержит формирователь серии высоковольтных импульсов, тиристорный привод, источник сбросового импульса и усилитель, при этом логический элемент выполнен в виде многостабильного триггера, первьй вход которого подключен f через усилитель к выходу измерительного элемента, второй вход соединен с выходом источника сбросового импульса, первьй выход подключен к клапану подачи кислорода, второй выход через тиристорньй привод - к двигателю стабилизации вылета горелки, а формирователь серии высоковольтных импульсов через измерительньй элемент соединен с горел(Л кой.

t

fffuiflioS

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматический регулятор расстояния от резака до поверхности изделия | 1972 |

|

SU471175A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1984-05-15—Публикация

1982-11-05—Подача