Изобретение относится к электромашиностроению и может быть использовано в установках для сборки пакетов листов маг- нитопроводов, где для скрепления пакета используется электродуговая сварка.

Цель изобретения - повышение производительности устройства.

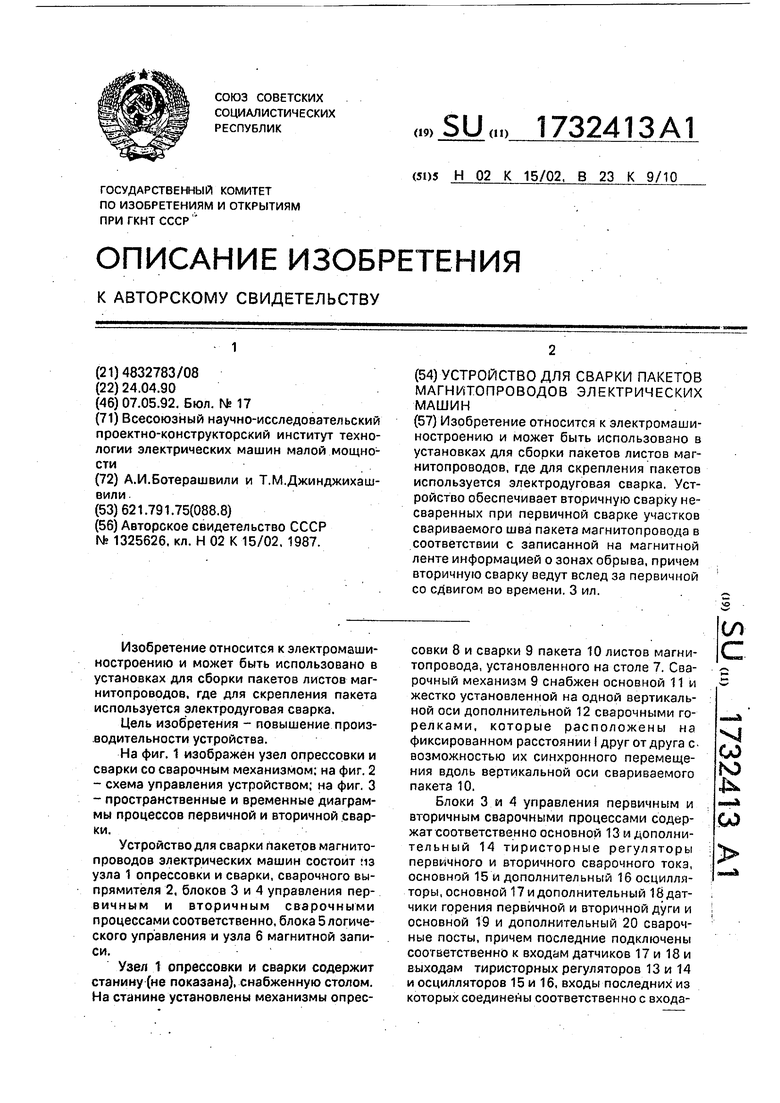

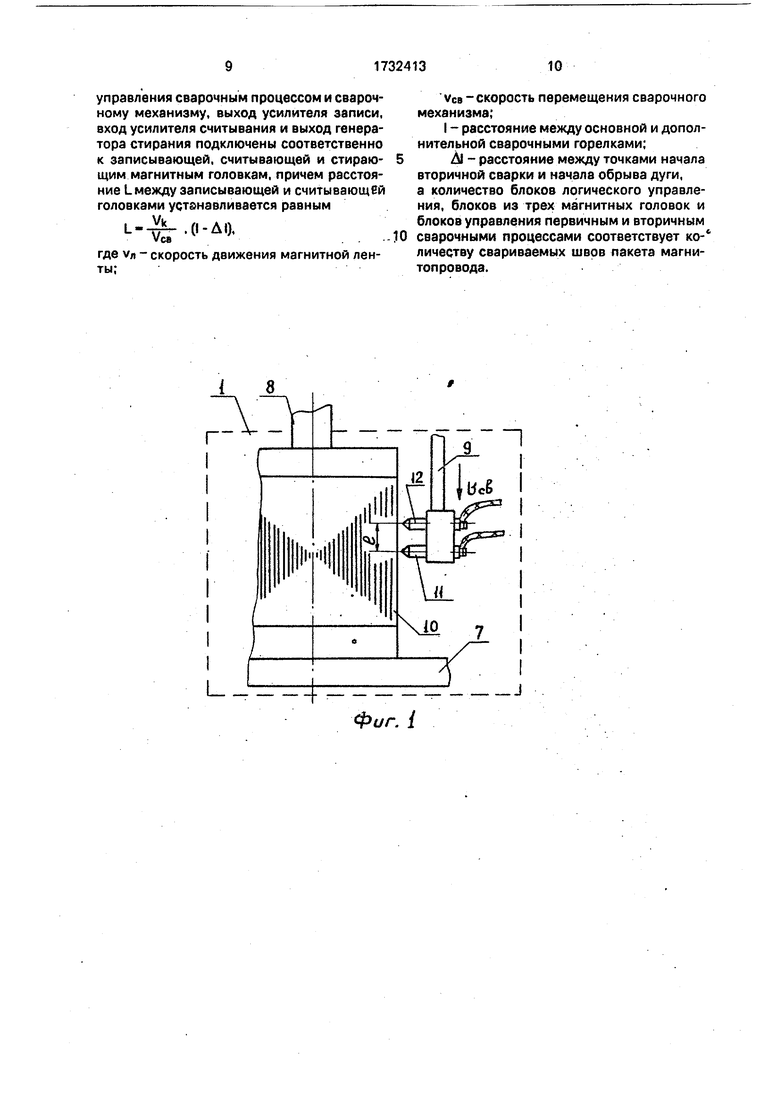

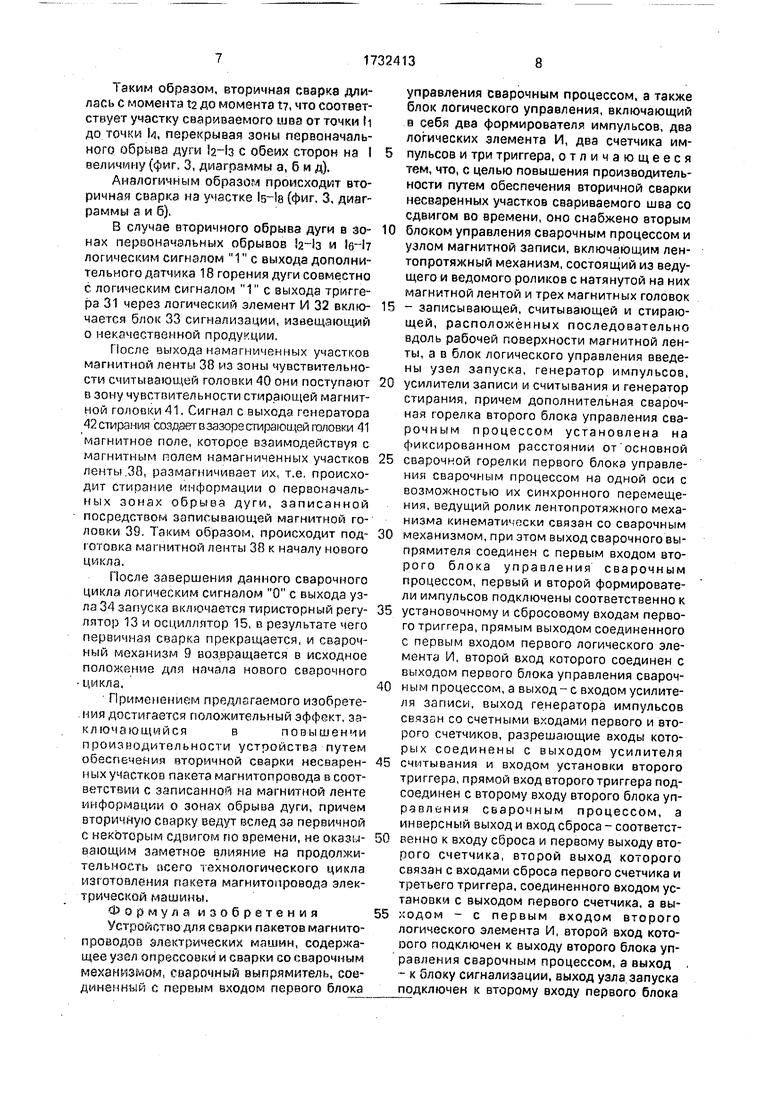

На фиг. 1 изображен узел опрессовки и сварки со сварочным механизмом; на фиг. 2

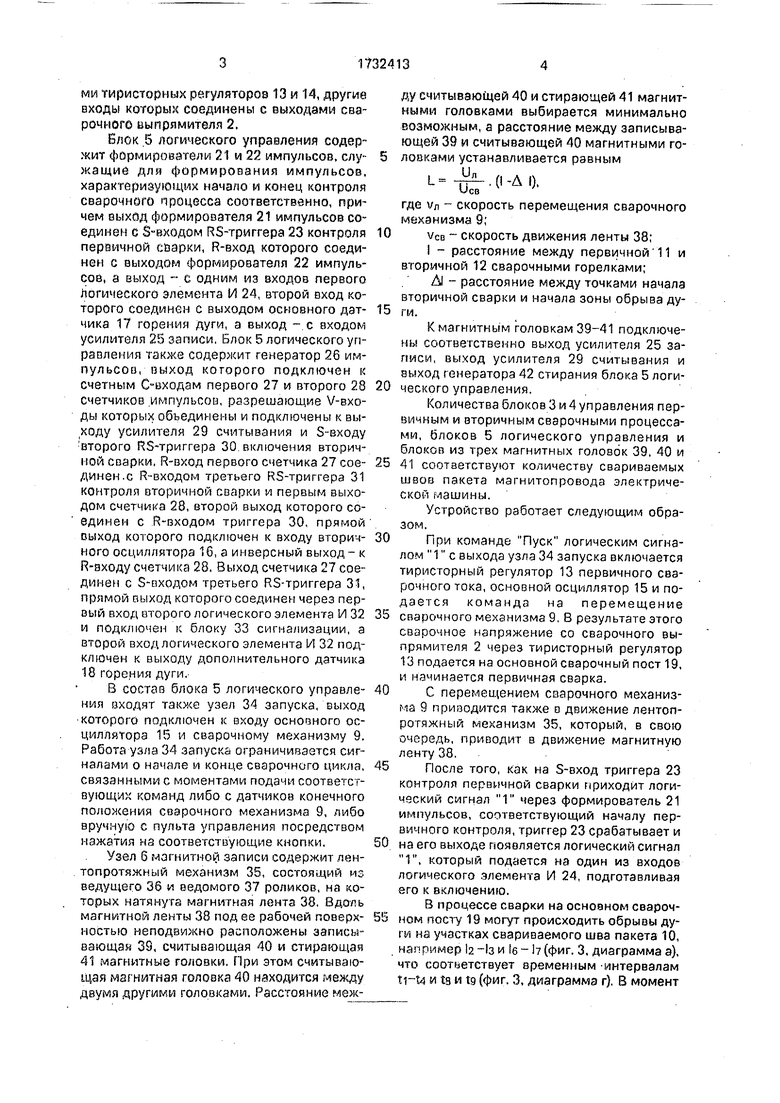

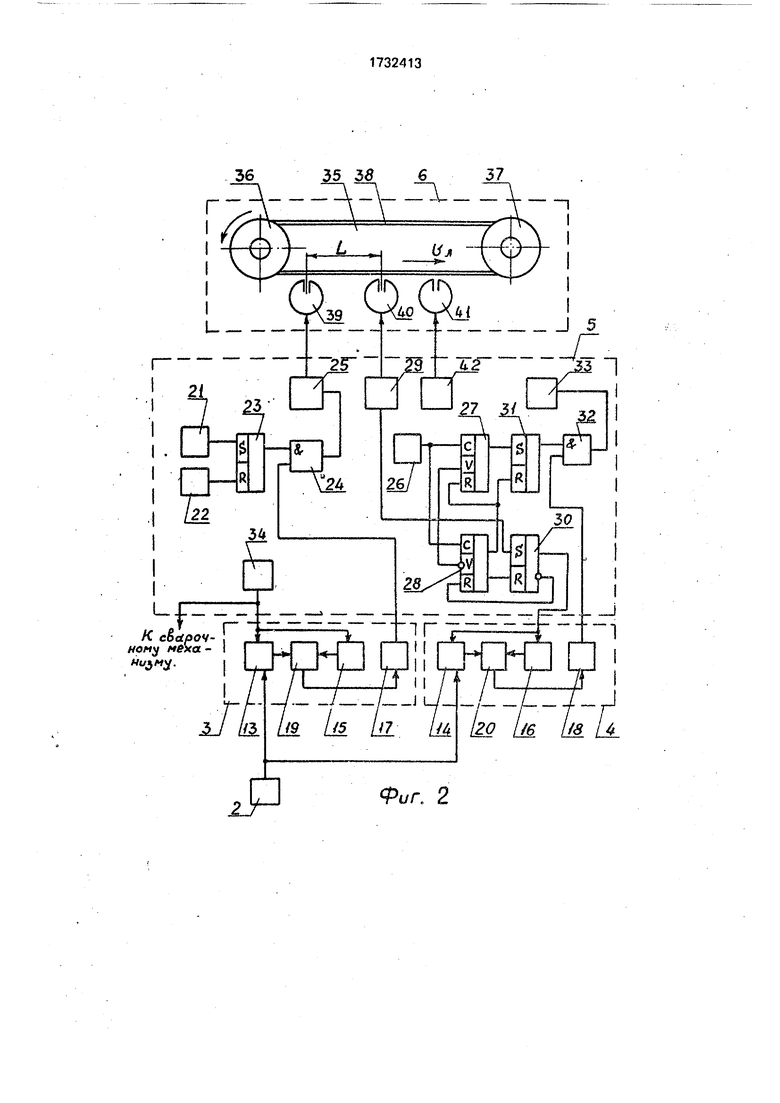

-схема управления устройством; на фиг. 3

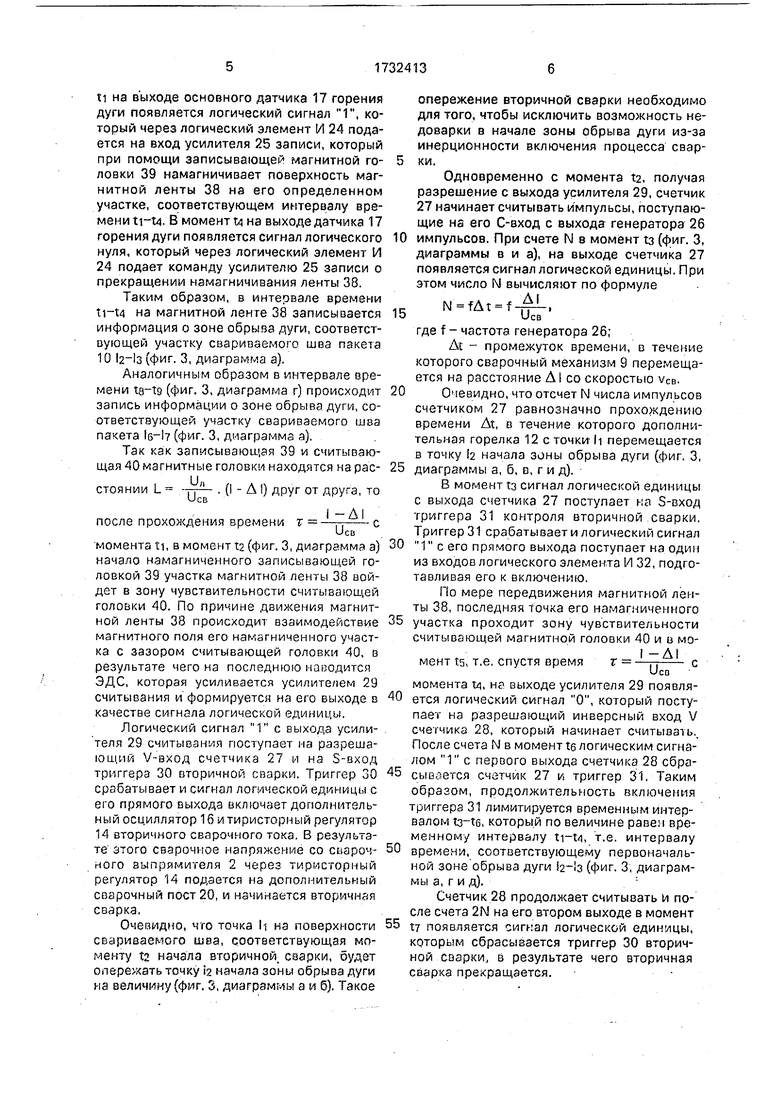

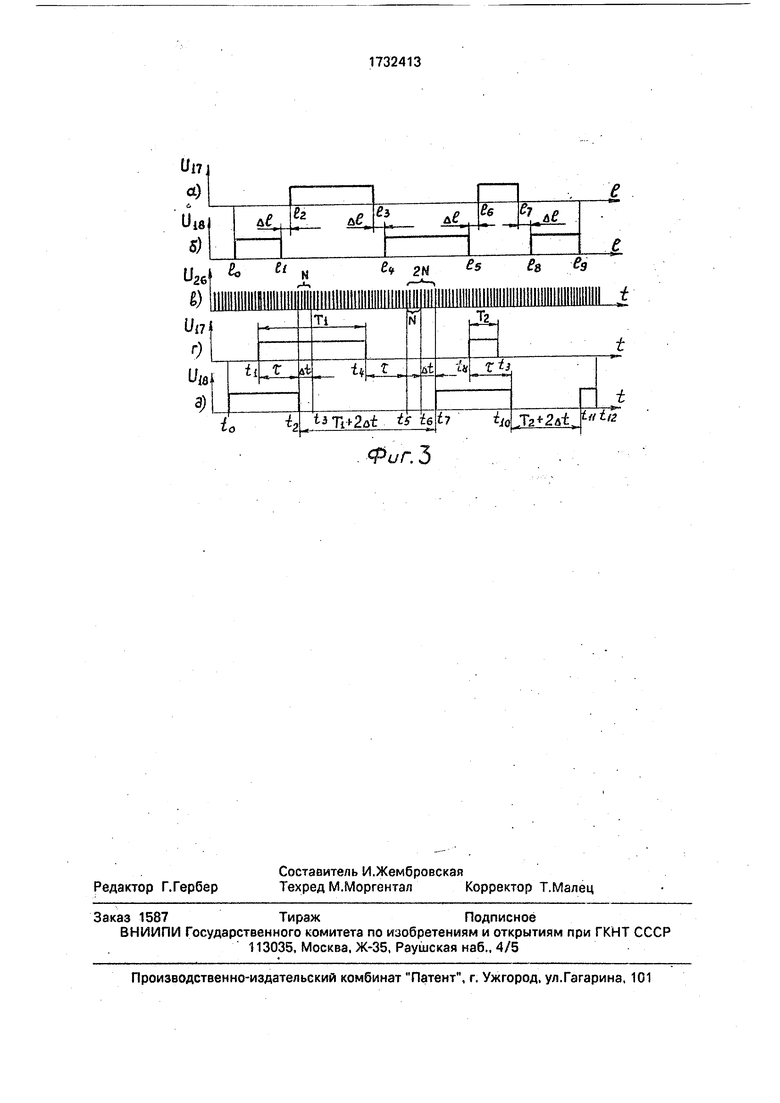

-пространственные и временные диаграммы процессов первичной и вторичной сварки.

Устройство для сварки пакетов магнито- проводов электрических машин состоит мз узла 1 опрессовки и сварки, сварочного выпрямителя 2, блоков 3 и 4 управления первичным и вторичным сварочными процессами соответственно, блока 5 логического управления и узла 6 магнитной записи.

Узел Т опрессовки и сварки содержит станину (не показана), снабженную столом. На станине установлены механизмы опрессовки 8 и сварки 9 пакета 10 листов магнитопровода, установленного на столе 7. Сварочный механизм 9 снабжен основной 11 и жестко установленной на одной вертикальной оси дополнительной 12 сварочными горелками, которые расположены на фиксированном расстоянии друг от друга с. возможностью их синхронного перемещения вдоль вертикальной оси свариваемого пакета 10.

Блоки 3 и 4 управления первичным и вторичным сварочными процессами содержат соответственно основной 13 и дополни- тельный 14 тиристорные регуляторы первичного и вторичного сварочного тока, основной 15 и дополнительный 16 осцилляторы, основной 17 и дополнительный Сдатчики горения первичной и вторичной дуги и основной 19 и дополнительный 20 сварочные посты, причем последние подключены соответственно к входам датчиков 17 и 18 и выходам тиристорных регуляторов 13 и 14 и осцилляторов 15 и 16, входы последних из которых соединены соответственно с входаvjСО ND

Јь

«я

Сл)

ми тиристорных регуляторов 13 и 14, другие входы которых соединены с выходами сварочного выпрямителя 2,

Блок 5 логического управления содержит формирователи 21 и 22 импульсов, служащие для формирования импульсов, характеризующих начало и конец контроля сварочного процесса соответственно, причем выход формирователя 21 импульсов соединен с S-входом RS-трмггера 23 контроля первичной еаарки, R-вход которого соединен с выходом формирователя 22 импульсов, а выход - с одним из входов первого логического элемента И 24, второй вход которого соединен с выходом основного датчика 17 горения дуги, а выход - с входом усилителя 25 записи, Блок 5 логического управления также содержит генератор 26 импульсов, выход которого подключен к счетным С-йходам первого 27 и второго 28 счетчиков импульсов, разрешающие V-вхо- ды которых объединены и подключены к вы- ,ходу усилителя 29 считывания и S-входу второго RS-триггера 30 включения вторичной сварки, R-вход первого счетчика 27 соединен.с R-входом третьего RS-триггера 31 контроля вторичной сварки и первым выходом счетчика 28, второй выход которого соединен С Я-входом триггера 30, прямой оыход которого подключен к входу вторичного осциллятора 16, а инверсный выход - к R-аходу счетчика 28. Выход счетчика 27 соединен с S-входом третьего RS-триггера 31, прямой выход которого соединен через первый вход второго логического элемента И 32 и подключен к блоку 33 сигнализации, а второй вход логического элемента И 32 подключен к выходу дополнительного датчика 18 горения дуги.

В состав блока Ъ логического управления входят также узел 34 запуска, выход которого подключен к входу основного осциллятора 15 и сварочному механизму 9, Работа узла 34 запуска ограничивается сигналами о начале и конце сварочного цикла, связанными с моментами подачи соответствующих команд либо с датчиков конечного положения сварочного механизма 9, либо вручную с пульта управления посредством нажатия на соответствующие кнопки.

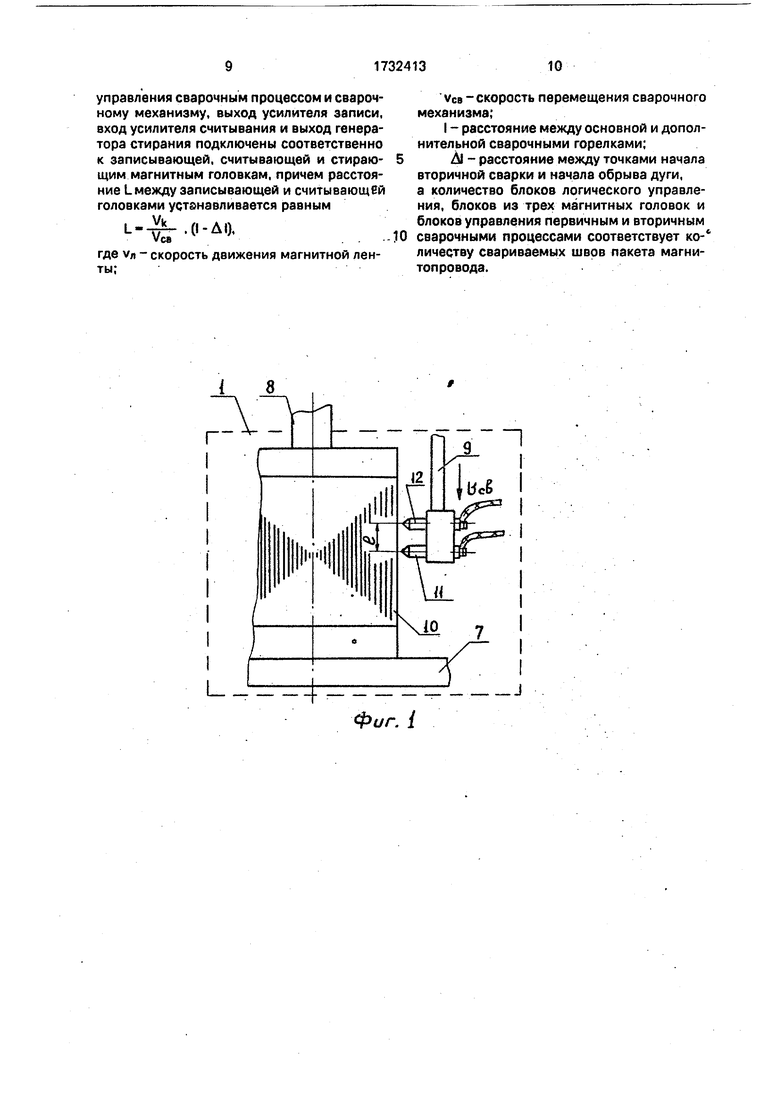

Узел б магнитной записи содержит лентопротяжный механизм 35, состоящий ио ведущего 36 и ведомого 37 роликов, на которых натянута магнитная лента 38, Вдоль магнитной ленты 38 под ее рабочей поверхностью неподвижно расположены записывающая 39, считывающая 40 и стирающая 41 магнитные головки. При этом считывающая магнитная головка 40 находится между двумя другими головками. Расстояние между считывающей 40 и стирающей 41 магнитными головками выбирается минимально возможным, а расстояние между записывающей 39 и считывающей 40 магнитными го- лавками устанавливается равным

L..O-AO.

где УЛ скорость перемещения сварочного механизма 9;

VCB - скорость движения ленты 38;

I - расстояние между первичной 11 и вторичной 12 сварочными горелками;

Al - расстояние между точками начала вторичной сварки и начала зоны обрыва дуги,

К магнитным головкам 39-41 подключены соответственно выход усилителя 25 записи, выход усилителя 29 считывания и выход генератора 42 стирания блока 5 логического управления.

Количества блоков 3 и 4 управления первичным и вторичным сварочными процессами, блоков 5 логического управления и блоков из трех магнитных головок 39, 40 и

41 соответствуют количеству свариваемых швов пакета магнитопровода электрической машины.

Устройство работает следующим образом.

При команде Пуск логическим сигналом 1 с выхода узла 34 запуска включается тиристорный регулятор 13 первичного сварочного тока, основной осциллятор 15 и подается команда на перемещение

сварочного механизма 9, В результате этого сварочное напряжение со сварочного выпрямителя 2 через тиристорный регулятор 13 подается на основной сварочный пост 19, и начинается первичная сварка.

С перемещением сварочного механизма 9 приоодится также в движение лентопротяжный механизм 35, который, в свою очередь, приводит в движение магнитную ленту 38.

После того, как на S-вход триггера 23 контроля первичной сварки приходит логический сигнал 1 через формирователь 21 импульсов, соответствующий началу первичного контроля, триггер 23 срабатывает и

на его выходе появляется логический сигнал 1, который подается на один из входов логического элемента И 24, подготавливая его к включению.

В процессе сварки на основном сварочном посту 19 могут происходить обрывы дуги на участках свариваемого шва пакета 10, например 1а-1зи 1б-1(фиг. 3, диаграмма а), что соответствует временным -интервалам ti-t4 и tg и 19 (фиг. 3, диаграмма г), В момент

ti на выходе основного датчика 17 горения дуги появляется логический сигнал 1, который через логический элемент И 24 подается на вход усилителя 25 записи, который при помощи записывающей магнитной головки 39 намагничивает поверхность магнитной ленты 38 на его определенном участке, соответствующем интервалу времени . В момент w на выходе датчика 17 горения дуги появляется сигнал логического нуля, который через логический элемент И 24 подает команду усилителю 25 записи о прекращении намагничивания ленты 38.

Таким образом, в интервале времени на магнитной ленге 38 записывается информация о зоне обрыва дуги, соответствующей участку свариваемого шва пакета 10 (фиг. 3, диаграмма а).

Аналогичным образом в интервале времени ta-tg (фиг. 3, диаграмма г) происходит запись информации о зоне обрыва дуги, соответствующей участку свариваемого шва пакета le-l (фиг. 3, диаграмма а).

Так как записывающая 39 и считывающая 40 магнитные головки находятся на расстоянии L гг 0 Д О ДРУГ от ДРУга, то Uca

после прохождения времени

UCB

момента ti, в момент t2 (фиг. 3, диаграмма а) начало намагниченного записывающей головкой 39 участка магнитной ленты 38 войдет в зону чувствительности считывающей головки 40. По причине движения магнитной ленты 38 происходит взаимодействие магнитного поля его намагниченного участка с зазором считывающей головки 40, в результате чего на последнюю наводится ЭДС, которая усиливается усилителем 29 считывания и формируется на его выходе в качестве сигнала логической единицы.

Логический сигнал 1 с выхода усилителя 29 считывания поступает на разрешающий V-вход счетчика 27 и на S-вход триггера 30 вторичной сварки. Триггер 30 срабатывает и сигнал логической единицы с его прямого выхода включает дополнительный осциллятор 16 и тиристорный регулятор 14 вторичного сварочного тока. В результате зтого сварочное напряжение со сварочного выпрямителя 2 через тиристорный регулятор 14 подается на дополнительный сварочный пост 20, и начинается вторичная сварка.

Очевидно, что точка h на поверхности свариваемого шва, соответствующая моменту t2 начала вторичной, сварки, будет опережать точку h начала зоны обрыва дуги на величину (фиг. 3, диаграммы а и б). Такое

опережение вторичной сварки необходимо для того, чтобы исключить возможность не- доварки в начале зоны обрыва дуги из-за инерционности включения процесса сварки.

Одновременно с момента ta, получая разрешение с выхода усилителя 29, счетчик 27 начинает считывать импульсы, поступающие на его С-вход с выхода генератора 26

импульсов. При счете N в момент гз (фиг. 3, диаграммы в и а), на выходе счетчика 27 появляется сигнал логической единицы. При этом число N вычисляют по формуле

N fAt ,

UCB

где f - частота генератора 26;

At - промежуток времени, в течение которого сварочный механизм 9 перемещается на расстояние Al со скоростью vco.

Очевидно, что отсчет N числа импульсов

счетчиком 27 равнозначно прохождению времени At, в течение которого дополнительная горелка 12с точки И перемещается в точку г начала зоны обрыва дуги (фиг. 3,

диаграммы а, б, в, г и д).

В момент t3 сигнал логической единицы с выхода счетчика 27 поступает на S-вход триггера 31 контроля вторичной сварки. Триггер 31 срабатывает и логический сигнал

1 с его прямого выхода поступает на один из входов логического элемента И 32, подготавливая его к включению.

По мере передвижения магнитной ленты 38, последняя точка его намагниченного

участка проходит зону чувствительности считывающей магнитной головки 40 и ь момент tg, т.е. спустя время

т -Д1 с

Uco C

момента t4, HP выходе усилителя 29 появляется логический сигнал О, который поступает на разрешающий инверсный вход V счегчика 28, который начинает считывать,. После счета N в момент te логическим сигналом 1 с первого выхода счетчика 28 сбрасывсзется счэтчик 27 и триггер 31, Таким образом, продолжительность включения триггера 31 лимитируется временным интервалом гз-tG, который по величине равен временном/ интервалу , т.е. интервалу

времени, соответствующему первоначальной зоне обрыва дуги (фиг. 3, диаграммы а, г и д).:

Счетчик 28 продолжает считывать и после счета 2N на его втором выходе в момент

t появляется сигнал логической единицы, которым сбрасывается триггер 30 вторичной сварки, в результате чего вторичная сварка прекращается.

Таким образом, вторичная сварка длилась с момента i до момента т., что соответствует участку свариваемого шва от точки до точки и, перекрывая зоны первоначального обрыва дуги la-is с обеих сторон на I величину (фиг. 3, диаграммы а, б и д).

Аналогичным образом происходит вторичная сварка на участке Is-la (фиг. 3, диаграммы а и 6).

В случае агоричиого обрыва дуги в зонах первоначальных обрывов и leH логическим сигналом 1 с выхода дополнительного датчика 18 горения дуги совместно с логическим сигналом 1 с выхода триггера 31 через логический элемент Л 32 включается блок 33 сигнализации, извещающий о некачественной продукции.

После выхода намагниченных участков магнитной ленты 38 из зоны чувствительности считывающей головки 40 они поступают в зону чувствительности стирающей магнитной головки 41. Сигнал с выхода генератооа 42 стирания создает в зазоре стирающей головки 41 магнитное поле, которое взаимодействуя с магнитным полем намагниченных участков ленты 30, размагничивает их, т.е. происходит стирание информации о первоначальных зонах обрыва дуги, записанной посредством записывающей магнитной головки 39. 7 аким образом, происходит подготовка магнитной ленты 38 к началу нового цикла.

После завершения данного сварочного цикла логическим сигналом О с выхода узла 34 запуска включается тиристорный регулятор 13 и осциллятор 15, в результате чего первичная сварка прекращается, и сварочный механизм 9 возвращается в исходное положение для начала нового сварочного цикла.

Применением предлагаемого изобретения достигается положительный эффект, заключающийсявповышениипроизводительности устройства путем обеспечения вторичной сварки несваренных участков пакета магнитопровода в соответствии с записанной на магнитной ленте информации о зонах обрыва дуги, причем вторичную сварку ведут вслед за первичной с некоторым сдвигом по времени, не оказывающим заметное влияние на продолжительность всего технологического цикла изготовления пакета магнитопровода электрической машины.

Формула изобретения

Устройство для сварки пакетов магнито- проводов электрических машин, содержащее узел опрессовки и сварки со сварочным механизмом, сварочный выпрямитель, сое- диненный с первым входом первого

управления сварочным процессом, а также блок логического управления, включающий в себя два формирователя импульсов, два логических элемента И, два счетчика импульсов и три триггера, отличающееся тем, что, с целью повышения производительности путем обеспечения вторичной сварки несваренных участков свариваемого шва со сдвигом во времени, оно снабжено вторым

0 блоком управления сварочным процессом и узлом магнитной записи, включающим лентопротяжный механизм, состоящий из ведущего и ведомого роликов с натянутой на них магнитной лентой и трех магнитных головок

5 - записывающей, считывающей и стирающей, расположённых последовательно вдоль рабочей поверхности магнитной ленты, а в блок логического управления введены узел запуска, генератор импульсов.

0 усилители записи и считывания и генератор стирания, причем дополнительная сварочная горелка второго блока управления сварочным процессом установлена на фиксированном расстоянии от основной

5 сварочной горелки первого блока управления сварочным процессом на одной оси с возможностью их синхронного перемещения, ведущий ролик лентопротяжного механизма кинематически связан со сварочным

0 механизмом, при этом выход сварочного выпрямителя соединен с первым входом второго блока управления сварочным процессом, первый и второй формирователи импульсов подключены соответственно к

5 установочному и сбросовому входам первого триггера, прямым выходом соединенного с первым входом первого логического элемента И, второй вход которого соединен с выходом первого блока управления свароч0 ным процессом, а выход-с входом усилителя записи, выход генератора импульсов связен со счетными входами первого и второго счетчиков, разрешающие входы которых соединены с выходом усилителя

5 считывания и входом установки второго триггера, прямой вход второго триггера подсоединен с второму входу второго блока уп- сварочным процессом, а инверсный выход и вход сброса - соответст0 венно к входу сброса и первому выходу второго счетчика, второй выход которого связан с входами сброса первого счетчика и третьего триггера, соединенного входом установки с выходом первого счетчика, а вы5 ходом - с первым входом второго логического элемента И, второй вход кото- оого подключен к выходу второго блока управления сварочным процессом, а выход - к блоку сигнализации, выход узла запуска подключен к второму входу первого блока

управления сварочным процессом и сварочному механизму, выход усилителя записи, вход усилителя считывания и выход генератора стирания подключены соответственно к записывающей, считывающей и стирающим магнитным головкам, причем расстояние L между записывающей и считывающей головками устанавливается равным

.....П.ДО,

где УЛ - скорость движения магнитной ленты;

0

VCB -скорость перемещения сварочного механизма;

I - расстояние между основной и дополнительной сварочными горелками;

Д| - расстояние между точками начала вторичной сварки и начала обрыва дуги, а количество блоков логического управления, блоков из трех магнитных головок и блоков управления первичным и вторичным сварочными процессами соответствует ко- личеству свариваемых швов пакета магнитол ровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки пакетов магнитопроводов электрических машин | 1988 |

|

SU1619368A1 |

| Устройство для сварки пакетов магнитопроводов электрических машин | 1986 |

|

SU1325626A1 |

| СПОСОБ ВОЗБУЖДЕНИЯ СВАРОЧНОЙ ДУГИ ПЕРЕМЕННОГО ТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2065344C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1988 |

|

SU1683244A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| Ограничитель напряжения холостого хода сварочного трансформатора | 1979 |

|

SU854636A1 |

| Устройство для контроля обрыва сварных соединений | 1986 |

|

SU1335939A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДАВЛЕНИЕМ | 1989 |

|

SU1658510A1 |

| Устройство управления напряжением при контактной сварке | 1987 |

|

SU1505718A2 |

| Тренажер для обучения сварщиков | 1986 |

|

SU1441446A1 |

Изобретение относится к электромашиностроению и может быть использовано в установках для сборки пакетов листов маг- нитопроводов, где для скрепления пакетов используется электродуговая сварка. Устройство обеспечивает вторичную сварку несваренных при первичной сварке участков свариваемого шва пакета магнитопровода в соответствии с записанной на магнитной ленте информацией о зонах обрыва, причем вторичную сварку ведут вслед за первичной со сдвигом во времени. 3 ил.

I 8

36

I V

v4ov4

|

25

/

03

rL%

Г24

f22

Ј

1Г

ZUJTii

.

Ј Ш. IM

2

J 5

Д5

27 «

Ј

26/

с

R

lm

30

0Jh

1Г

d..I

1

20 /Ж Us LA

Фиг. 2

з)

tS J6

e, 2N ь еэ

tl

Чо

m%

Ф4/Г.З

| Устройство для сварки пакетов магнитопроводов электрических машин | 1986 |

|

SU1325626A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-05-07—Публикация

1990-04-24—Подача