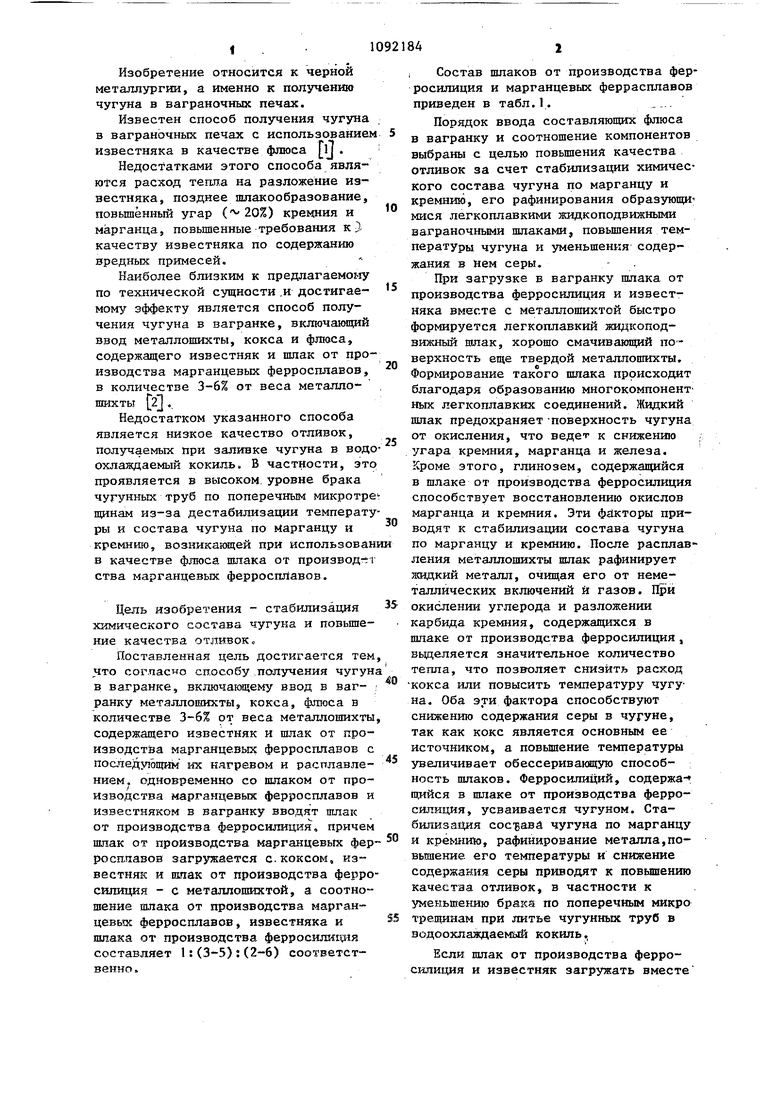

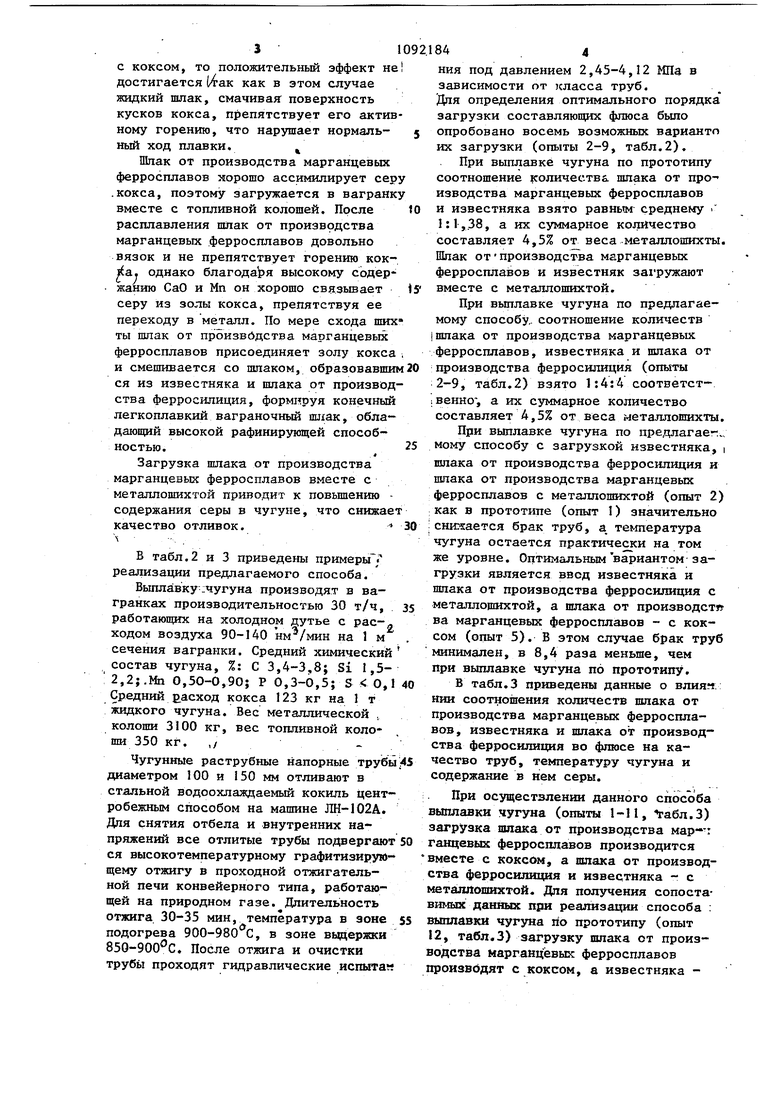

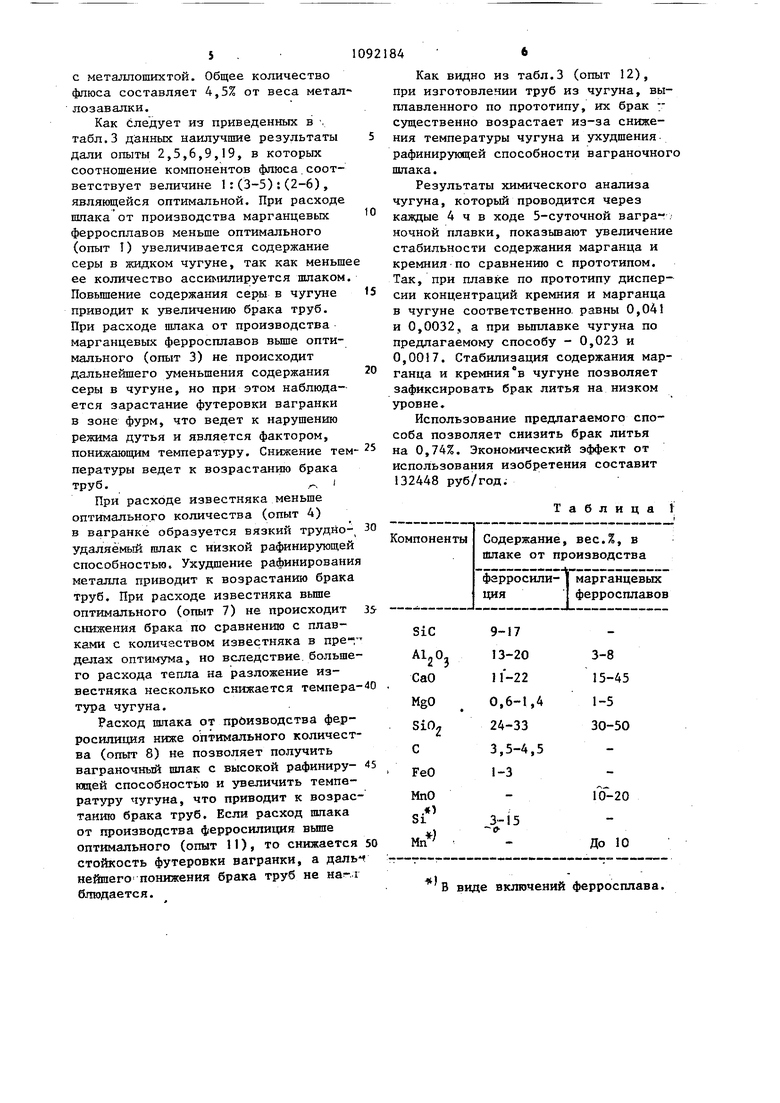

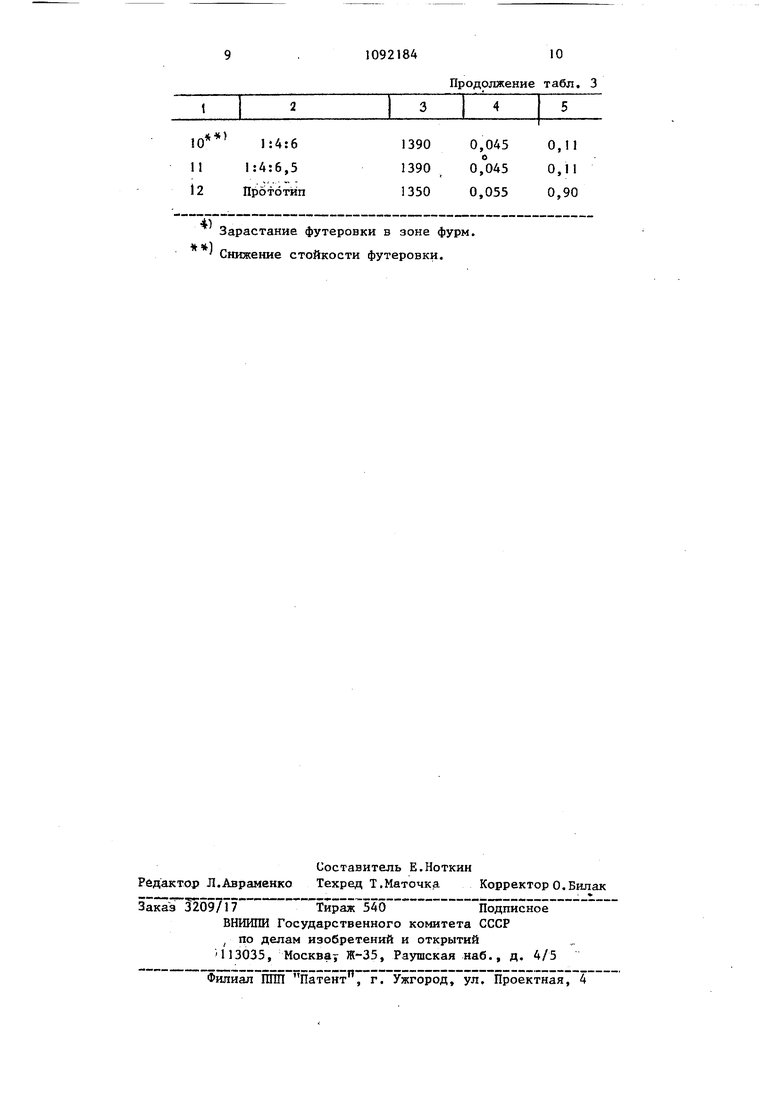

Изобретение относится к черной металлургии, а именно к получению чугуна в ваграночных печах. Известен способ получения чугуна в ваграночных печах с использованием известняка в качестве флюса ij . Недостатками этого способа являются расход тепла на разложение известняка, позднее шлакообразование, повышенный угар ( 20%) кремния и марганца, повьшенные-требования к качеству известняка по содержанию врещгык примесей. Наиболее близким к предлагаемому по технической сущности,и достигавмому эффекту является способ получения чугуна в вагранке, включающий ввод металлошихты, кокса и флюса, содержащего известняк и шлак от производства марганцевых ферросплавов, в количестве 3-6% от веса металлошихты 2 . Недостатком указанного способа является низкое качество отливок, получаемых при заливке чугуна в водо охлаждаемый кокиль. В частности, зто проявляется в высоком уровне брака чугунных труб по поперечным микротрв щинам из-за дестабилизации температу ры и состава чугуна по марганцу и кремнию, возникакщей при использован в качестве флюса шлака от производ-i ства марганцевых ферросплавов. Цель изобретения - стабилизация химического состава чугуна и повьшгение качества отливок« Поставленная цель достигается тем что согласие способу получения чугун в вагранке, включакяцему ввод в вагранку металлошихты, кокса, флюса в количестве 3-6% от веса металлошихты содержащего известняк и шлак от производства марганцевых ферросплавов с последузощим их нагревом и расплавлением, одновременно со шлаком от производства марганцевых ферросплавов и известняком в вагранку вводят шлак от производства ферросилиция, причем шлак от производства марганцевых фер росп-иавов загружается с. коксом, известняк и шлак от производства ферро силиция - с металлошшстой, а соотношение шлака от производства марганцевых ферросплавов, известняка и шлака от производства ферросилкгщя составляет 1:(3-5);(2-6) соответственно. i Состав шлаков от производства ферросилиция и марганцевых феррасплавов приведен в табл.1. Порядок ввода составляющих флюса в вагранку и соотношение компонентов выбраны с целью повьш1ения качества отливок за счет стабилизации химического состава чугуна по марганцу и кремнию, его рафинирования образующи мися легкоплавкими жидкоподвижными ваграночными шлаками, повьш1ения температуры чугуна и уменьшения содержания в нем серы. При загрузке в вагранку шлака от производства ферросшшция и известняка вместе с металлошихтой быстро формируется легкоплавкий жидкоподвижный шлак, хорошо смачивающий поверхность еще твердой металлошихты. Формирование такого шлака происходит благодаря образованию многокомпонент ных легкоплавких соединений. Жидкий пшак предохраняет -поверхность чугуна от окисления, что ведет к снижению ; угара кремния, марганца и железа. Кроме этого, глинозем, содержащийся в шлаке от производства ферросилиция способствует восстановлению окислов марганца и кремния. Эти фйкторы приводят к стабилизации состава чугуна по марганцу и кремнию. После расплавления металлошихты шлак рафинирует жидкий металл, очищая его от неметаллических включений и газов. Прй окислении углерода и разложении карбида кремния, содержащихся в шлаке от производства ферросилиция , вьщеляется значительное количество тепла, что позволяет снизить расход кокса или повысить температуру чугуна. Оба эти фактора способствуют снижению содержания серы в чугуне, так как кокс является основным ее источником, а повышение температуры увеличивает обессеривакнцую способность шлаков. Ферросилиций, содержа- щийся в шлаке от производства ферросилиция, усваивается чугуном. Стабилизация сосвавй чугуна по марганцу и кремнию, рафинирование металла,повышение его температуры и снижение содержания серы приводят к повышению качества отливок, в частности к уменьшению брака по поперечным микро трещинам при литье чугунных труб в водоохлаждаемый кокиль., Если шлак от производства ферросилиция и известняк загружать вместе с коксом, то положительный эффект не достигается как в этом случае жидкий шлак, смачивая поверхность кусков кокса, препятствует его актив ному горению, что нарушает нормальный ход плавки. Шлак от производства марганцевых ферросплавов хорошо ассимилирует сер .кокса, поэтому загружается в вагранк вместе с топливной колошей. После расплавления шлак от произврдства марганцевых .ферросплавов довольно вязок и не препятствует горению кокi(a. однако благодаря высокому содержанию СаО и Мп он хорошо связьшает серу из золы кокса, препятствуя ее переходу в металл. По мере схода ших ты шпак от производства марганцевых ферросплавов присоединяет золу кокса и смешивается со шлаком, образовавши ся из известняка и шлака от производ ства ферросилиция, формируя конечный легкоплавкий ваграночный шлак, обладающий высокой рафинирующей способностью. Загрузка шлака от производства марганцевых ферросплавов вместе с металлошихтой приводит к повьш1ению содержания серы в чугуне, что снижае качество отливок. В табл.2 и 3 приведены примеры. реализации предлагаемого способа. Выплавку:чугуна производят в вагранках производительностью 30 т/ч, работающих на холодном дутье с расходом воздуха 90-140 на 1 м сечения вагранки. Средний химический состав чугуна, %: С 3,4-3,8; Si 1,52,2;.tin 0,50-0,90; Р 0,3-0,5; S 0, Средний расход кокса 123 кг на 1 т жидкого чугуна. Вес металлической , колоши 3100 кг, вес топливной колоши 350 кг. ,/ Чугунные раструбные напорные трубы диаметром 100 и 150 мм отливают в стальной водоохлаждаемый кокиль центробежным способом на машине ЛН-102А. Для снятия отбела и внутренних напряжений все отлитые трубы подвергают ся высокотемпературному графитизирулщему отжигу в проходной отжигательной печи конвейерного типа, работающей на природном газе. Длительность отжига 30-35 мин, температура в зоне подогрева 900-980 0, в зоне вьщержки 850-900 С, После отжига и очистки трубы проходят гидравлические испытай ния под давлением 2,45-4,12 МПа в зависимости от сласса труб. Для определения оптимального порядка загрузки составляющих флюса было опробовано восемь возможных вариантп их загрузки (опыты 2-9, табл.2). При выплавке чугуна по прототипу соотношение количества шпака от производства марганцевых ферросплавов и известняка взято равньтм среднему 1:1,38, а их суммарное количество составляет 4,5% от веса металлошихты. Шпак отпроизводства марганцевых ферросплавов и известняк захружают вместе с металлошихтой. При вьшлавке чугуна по предлагаемому способу,, соотношение количеств шлака от производства марганцевых ферросплавов, известняка и шлака от производства ферросилиция (опыты 2-9, табл.2) взято 1:4:4 соответст;венно, а их суммарное количество составляет Д,5% от веса металлошихты. При выплавка чугуна по пре,цлагае-., мому способу с загрузкой известняка, i шлака от производства ферросилиция и шпака от производства марганцевых ферросплавов с металлошихтой (опыт 2) как в прототипе (опыт 1) значительно снижается брак труб, а. температура чугуна остается практически на том же уровне. Оптимальнымвариантом загрузки является ввод известняка и шлака от производства ферросилиция с металлошихтой, а шлака от производств ва марганцевых ферросплавов - с коксом (оцыт 5). В этом случае брак труб минимален, в 8,4 раза меньше, чем при выплавке чугуна по прототипу. В табл.3 приведены данные о влиям. НИИ соотношения количеств шлака от производства марганцевых ферросплавов, известняка и шлака от производства ферросилиция во флюсе на качество труб, температуру чугуна и содержание в нем серы. При осуществлении данного способа выплавки чугуна (опыты 1-П, абл.З) загрузка шлака от производства мар-г ганцевых ферросплавов производится месте с коксом, а шлака от производтва ферросилиция и известняка - с еталлошихтой. Для получения сопостаимых данных при реализации способа : ыплавки чугуна яо прототипу (опыт 12, табл.3) загрузку шлака от произодства марганцевых ферросплавов роизводят с коксом, а известняка С металлошихтой. Общее количество флюса составляет 4,5% от веса металлозавалки. Как йледует из приведенных в , табл.3 данных наилучшие результаты дали опыты 2,5,6,9,19, в которых соотношение компонентов флюса соответствует величине 1:(3-5):(2-6), являнлцейся оптимальной. При расходе шлака от производства марганцевых ферросплавов меньше оптимального (опыт I) увеличивается содержание серы в жидком чугуне, так как меньше ее количество ассташлируется шлаком. Повышение содержания серы в чугуне приводит к увеличению брака труб. При расходе шлака от производства марганцевых ферросплавов вьш1е оптимального (опыт 3) не происходит дальнейшего уменьшения содержания серы в чугуне, но при этом наблюдается зарастание футеровки вагранки в зоне фурм, что ведет к нарушению режима дутья и является фактором, понижающим температуру. Снижение тем пературы ведет к возрастанию брака труб.., I При расходе известняка меньше оптимального количества (опыт 4) в вагранке образуется вязкий трудноудаляемый шлак с низкой рафинирующей способностью. Ухудшение рафинировани металла приводит к возрастанию брака труб. При расходе известняка вьш1е оптимального (опыт 7) не происходит снижения брака по сравнению с плавками с количеством известняка в пределах , но вследствие, больше го расхода тепла на разложение известняка несколько снижается темпера тура чугуна. Расход шлака от прбизводства ферросилиция ниже оптимального количест ва (опыт 8) не позволяет получить ваграночный шлак с высокой рафинируидей способностью и увеличить температуру чугуна, что приводит к возрас танию брака труб. Если расход шлака от производства ферросилиция вьше оптимального (опыт 11), то снижается стойкость футеровки вагранки, а даль нейшаго понижения брака труб не наг-, г блюдается. Как видно из табл.3 (опыт 12), при изготовлении труб из чугуна, выплавленного по прототипу, их брак существенно возрастает из-за снижения температуры чугуна и ухудшения рафинирующей способности ваграночного шлака. Результаты химического анализа чугуна, который проводится через каждые 4 ч в ходе 5-суточной вагра-. ночной плавки, показывают увеличение стабильности содержания марганца и кремния по сравнению с прототипом. Так, при плавке по прототипу дисперсии концентраций кремния и марганца в чугуне соответственно равны 0,04 и 0,0032, а при вьшлавке чугуна по предлагаемому способу - 0,023 и 0,0017. Стабилизация содержания марганца и кремния в чугуне позволяет зафиксировать брак литья на низком уровне Использование предлагаемого способа позволяет снизить брак литья на 0,74%. Экономический эффект от использования изобретения составит 132448 руб/год; Таблица 1 В виде включений ферросплава.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна в вагран-KE | 1979 |

|

SU832282A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА В ВАГРАНКЕ | 1995 |

|

RU2138561C1 |

| Способ получения чугуна в вагранке | 1986 |

|

SU1423886A1 |

| МЕТАЛЛИЧЕСКАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2000 |

|

RU2172781C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2007 |

|

RU2343202C2 |

| Экзотермический брикет для легирования и раскисления чугуна | 1984 |

|

SU1186682A1 |

| Шихта для легирования ваграночного чугуна | 1984 |

|

SU1235913A1 |

| Шихта для плавки низкокремнистого ферросилиция | 1981 |

|

SU998567A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| Способ легирования чугуна марганцем | 1990 |

|

SU1772166A1 |

СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА В ВАГРАНКЕ, включающий ввод в вагранку металлошихты, кокса, флюса в количестве 3-6% от веса металлошихты, содержащего известняк и шлак от произ-гт водства марганцевых ферросплавов с последующим их нагревом и расплавлением, отличающийся тем, что, с целью стабилизации химического состава - lyryKa и повышения качества отливок, одновременно со шпаком от производства марга щевых ферросплавов и известняком в вагранку вводят шлак от производства ферросилиция, причем шлак от производства марганцевых ферросплавов загружается с коксом, известняк-и шлак от производства ферросилшщя - с металлошихтой, а соотношение шлака от производства марганцевых ферросплавов, известняка и шлака от производства ферросилиция составляет :

Прототип

Заявляемый способ

0,84

1380

Та б л и ц а .-3

4)

Зарастание футеровки в зоне фурм. ) Снижение стойкости футеровки.

Продолжение табл. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пивоварский Е | |||

| Высококачест венный чугун | |||

| П., 1965, т.2, с | |||

| Приспособление для сбрасывания на парашюте почтовых отправлений с летательных аппаратов | 1923 |

|

SU959A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения чугуна в вагран-KE | 1979 |

|

SU832282A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-05-15—Публикация

1983-03-09—Подача