Изобретение относится к литейному производству и может быть использовано при выплавке чугуна в вагранке.

Целью изобретения является снижение затрат на легирование.

Поставленная цель достигается тем, что в качестве марганецсодержащего материала в шихту поверх кокса вводят железомар- ганцевые конкреции. При этом для восстановления марганца из его окислов, в виде которых он находится в конкрециях, не требуется давать дополнительное количество кокса, поскольку сущность физико-механического процесса легирования чугуна марганцем в варианте легирования конкрециями остается такой же, как при легировании чугуна ферромарганцем. Действительно, ваграночный процесс протекает в условиях, в которых марганец, осо- бенно в кислородной зоне вагранки, интенсивно окисляется Только в самой нижней части вагранки, где соприкасаются жидкий металл, шлак и куски несгореешего кокса, происходит восстановление марганца из его окислов в шлаке углеродом коксз. Различие между способами легирования ваграночного чугуна ферромарганцем и марганцевыми конкрециями заключается в том, что при легировании ферромг-рганцем содержащийся в нем марганец оначале окисляется, а затем переходит в шлак, а при легировании конкрециями содержащиеся в них окислы марганца непосредственно переходят в шлак В обоих случаях на восстановление марганца из его окислов в шлаке рекомендуется одинаковое количество углерода. Особое значение имеет то обстоятельство, что химический состав ЖМК (25 30% Мп, 5-7% Fe, 13-15% Si02. 4-6% СаО. 1.5- 2% MgO. 5-7% ) при большем, чем в марганцевых шлаках, содержании марганца, что является преимуществом конкреций, обеспечивает плавление конкреций в диапазоне температур 1100-1200°С. В указанном диапазоне температур и иыше в вагранках наиболее интенсивно развивается реакция газификации углерода кокса углекислым газом, ведущая к бесполезным

(Л

0

потерям углерода и. более тем о к снижению эффективности кокса как топлива, поскольку сопровождается поглощением тепла. Жидкий шлак, образующийся в вагранке при плавлении конкреций, загружаемый по предлагаемому способу непосредственно на кокс, стекает и обволакивает куски кокса, защищая их от взаимодействия с газовой фазой, в результате чего уменьшаются потери углерода и снижение температуры за счет ограничения развития реакции газификации углерода кокса. Поэтому не требуется также вводить дополнительное количество кокса, как топлива, необходимого для нагрева и расплавления дополнительного количества материалов, поступающих в вагранку в составе конкреций.

Раннее плавление ЖМК снижает требования и к их механической прочности, поскольку они расплавляются на относительно высоких горизонтах вагранки, где давление столба шихтовых материалов меньше, чем в высокотемпературных нижних горизонтах, куда поступают более тугоплавкие материалы, в том числе отвальные марганцевые шлаки и тем более известняк и кокс. В результате естественная прочность ЖМК, составляющая у влажных конкреций 25-30 кг/окатыш и 50-70 кг/окатыш - у сухих конкреций оказывается достаточной, чтобы до начала плавления выдержать без разрушения давление вышерасположенных материалов. Устойчивость против истирания, оцениваемая по барабанной пробе, составляет 40-45%, что выше, чем у марганцевого агломерата (15-17%).

Совокупность указанных свойств, в особенности более высокое содержание марганца и более низкая температура плавления, чем / марганцевых шлаков, а также достаточная прочность и устойчивость против истирания делает конкреции материалом, более пригодным для легирования ваграночного «угуна марганцем, чем отвальные марганцевые шлаки или брикеты на их основе.

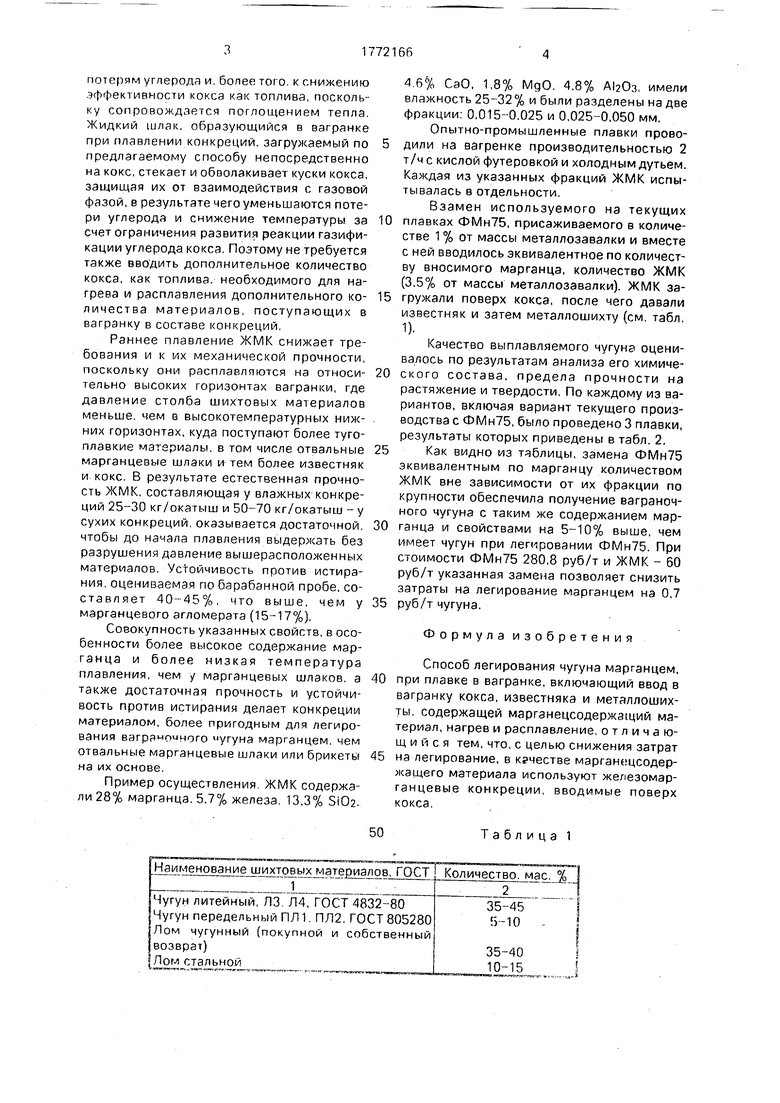

Пример осуществления ЖМК содержали 28% марганца. 5.7% железа 13,3% SiOa.

46% СаО, 1,8% МдО, 4,8% , имели влажность 25-32% и были разделены на две фракции- 0,015-0.025 и 0,025-0,050 мм, Опытно-промышленные плавки проводили на вагренке производительностью 2 т/ч с кислой футеровкой и холодным дутьем. Каждая из указанных фракций ЖМК испытывалась в отдельности.

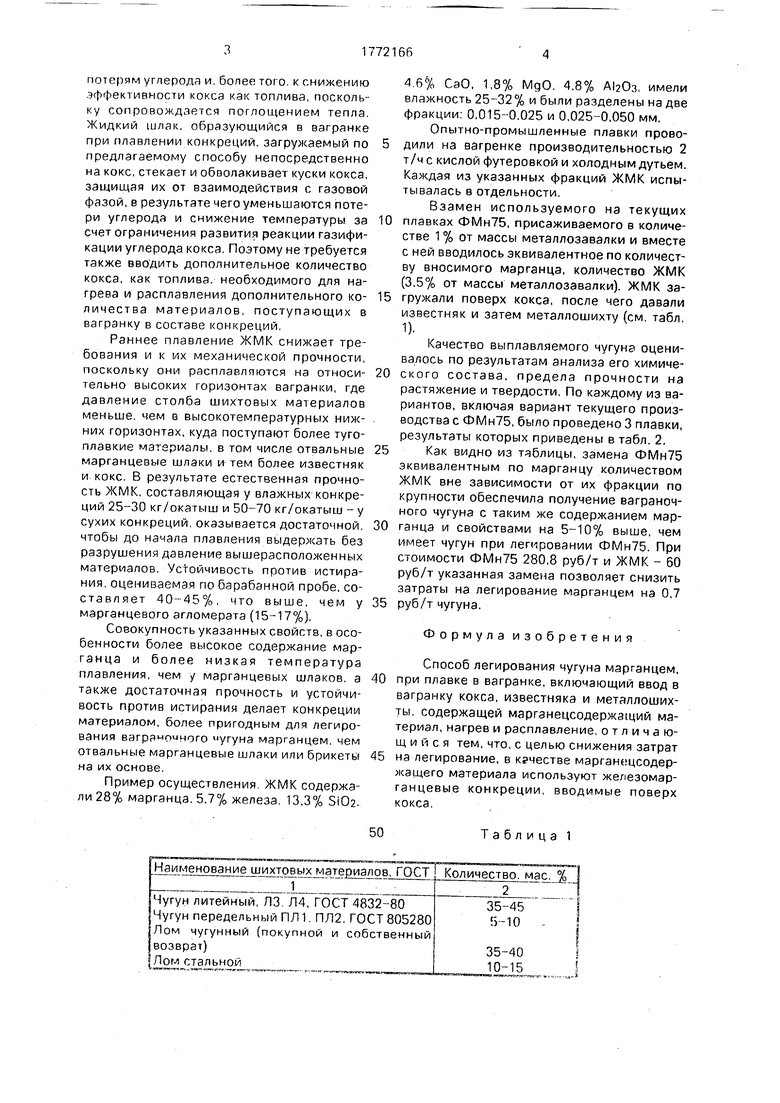

Взамен используемого на текущих

плавках ФМн75, присаживаемого в количестве 1 % от массы металлозавалки и вместе с ней вводилось эквивалентное по количеству вносимого марганца, количество ЖМК (3,5% от массы металлозавалки). ЖМК загружали поверх кокса, после чего давали известняк и затем металлошихту (см. табл.

1).

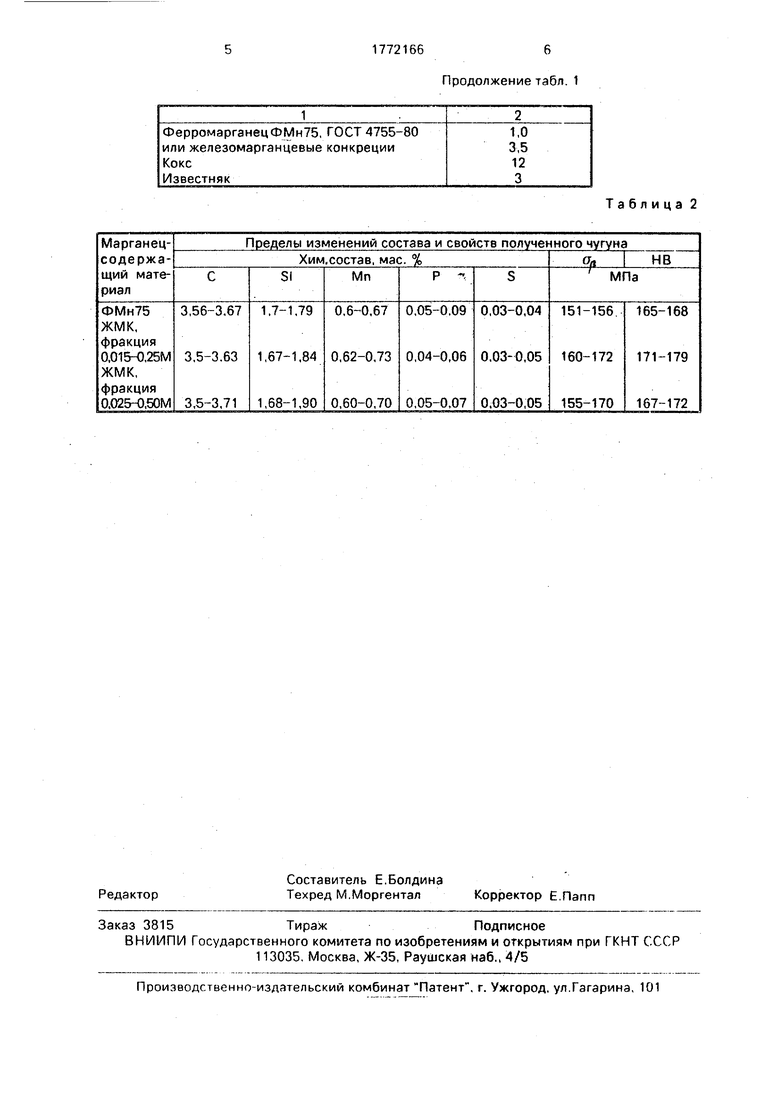

Качество выплавляемого чугуна оценивалось по результатам анализа его химического состава, предела прочности на растяжение и твердости. По каждому из вариантов, включая вариант текущего производства с ФМн75, было проведено 3 плавки, результаты которых приведены в табл. 2.

Как видно из таблицы, замена ФМн75

эквивалентным по марганцу количеством ЖМК вне зависимости от их фракции по крупности обеспечила получение ваграночного чугуна с таким же содержанием мэрганца и свойствами на 5-10% выше, чем имеет чугун при легировании ФМн75. При стоимости ФМн75 280,8 руб/т и ЖМК - 60 руб/т указанная замена позволяет снизить затраты из легирование марганцем на 0,7

руб/т чугуна.

Формула изобретения

Способ легирования чугуна марганцем, при плавке в вагранке, включающий ввод в вагранку кокса, известняка и металлоших- ты, содержащей марганецсодержзщий материал, нагрев и расплавление, отличающийся тем, что, с целью снижения затрат на легирование, в кгчестве марганецсодер- жащего материала используют железомар- ганцевые конкреции, вводимые поверх кокса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна в вагран-KE | 1979 |

|

SU832282A1 |

| Способ получения чугуна в вагранке | 1983 |

|

SU1092184A1 |

| Шихта для легирования ваграночного чугуна | 1984 |

|

SU1235913A1 |

| Способ выплавки марганцевой стали аустенитного класса | 1982 |

|

SU1086019A1 |

| Шихта для плавки низкокремнистого ферросилиция | 1981 |

|

SU998567A1 |

| Способ получения чугуна в вагранке | 1986 |

|

SU1423886A1 |

| Шлак | 1976 |

|

SU707973A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ЧУГУНА МАРГАНЦЕМ | 2011 |

|

RU2458994C1 |

| МЕТАЛЛИЧЕСКАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2000 |

|

RU2172781C1 |

Использование: в литейном производстве, при выплавке чугуна в вагранке. Сущность: способ включает ввод в вагранку кокса, известняка и металлошихты, содержащей марганецсодержащий материал. В качестве последнего используют «елезо- марганцевые конкреции (ЖМК), вводимые поверх кокса. ЖМК содержат, %: марганец 28; железо 5,7; 5Ю2 13,3; СаО 4,6; МдО 1.8: ,8. Данный способ позволяв г снизить затраты на легирование чугуна. 2 табл.

Наименование шихтовых материалов, ГОСТ Количество, мае. %

Чугун литейный, ЛЗ Л4, ГОСТ 4832-80 Чугун передельный ПЛ1 ПЛ2, ГОСТ 805280 Лом чугунный (покупной и собственный возврат) f Лом стальной т

50

Таблица 1

35-45

35-40 10-15

Продолжение табл. 1

Таблица 2

| Справочник по чугунному литью | |||

| Под ред | |||

| Н.Г | |||

| Гиршовича.- Л.: Машиностроение, 1978, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

Авторы

Даты

1992-10-30—Публикация

1990-07-09—Подача