Изобретение относится к черной металлургии, а именно к составам шихт для выплавки чугуна в ваграночных печах.

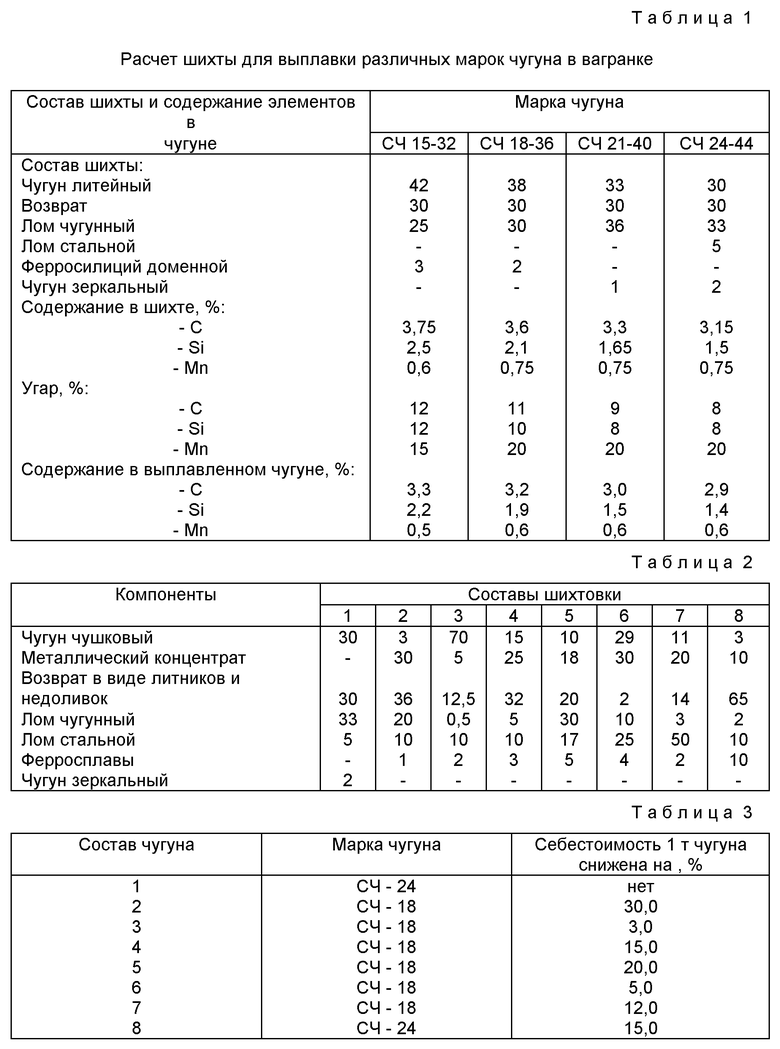

В таблице 1 приведены составы шихт и химические составы шихтовых материалов и получаемого чугуна для четырех наиболее распространенных марок чугуна (В.А. Грачев, А.А. Черный. Современные методы плавки чугуна. - Саратов: Приволжское книжное издательство, 1973 г., с. 135-137 - прототип).

Вагранки позволяют получать чугун с содержанием углерода в пределах от 2,1 до 4,0%, что при условии оптимального сжигания газа достигается за счет шихтовки. Так, для снижения содержания углерода в получаемом чугуне в состав шихты добавляется в соответствии с расчетами стальной лом. Повышенное содержание углерода в чугуне достигается при использовании в составе шихты передельных и литейных чугунов (ЛК-3, ЛК-4, ЛК-5), содержащих свыше 4,0% углерода.

Содержание кремния и марганца в получаемом из вагранок чугуне регулируется подбором состава шихты с учетом угара этих элементов при плавке, добавлением в шихту низкопроцентных лигатур или на струю жидкого металла высокопроцентных лигатур (ферросилиция, ферромарганца).

Указанный состав металлошихты для выплавки жидкого чугуна в вагранке с целью последующей заливки в формы позволяет получать химический состав жидкого чугуна с варьированием в достаточно широких пределах содержания основных химических элементов: C, Si, Mn. Однако литейный чушковый чугун должен использоваться с жесткой регламентацией состава по Si и Mn, что требует специального заказа при выплавке такого чугуна в доменных печах и, как следствие, обуславливает высокую его стоимость. Применение в металлошихте передельного чугуна требует для достижения необходимых значений Si, Mn введения в шихту ферросплавов - ферросилиция и ферромарганца. Тем самым, общая стоимость практически равна стоимости шихты по первому варианту. Предпринимаемые на некоторых литейных заводах попытки снизить стоимость металлошихты за счет увеличения доли брака и недоливок, а также чугунного аммортизационного лома приводили к ухудшению качества отливок по причине недостатка первородной шихты - чушкового чугуна.

Технической задачей изобретения является снижение себестоимости выплавленного в вагранки чугуна за счет новой шихтовки, а также снижение расхода топлива за счет применения в шихте материала с повышенным содержанием углерода.

Металлическая шихта для выплавки чугуна в вагранке, содержащая чугун сушковый, возврат в виде литников и недоливок, лом чугунный, лом стальной, ферросплавы, дополнительно содержит металлический концентрат, полученный из отвальных отходов металлургического производства путем дробления, очистки, сортировки по крупности и магнитной сепарации при следующем содержании компонентов, мас.%:

Чугун чушковый - 3,0-70

Металлический концентрат - 5,0-30

Возврат в виде литников и недоливок - 2,0-65

Лом чугунный - 0,5-30

Лом стальной - 10,0-50

Ферросплавы - 1,0-10

При этом металлический концентрат содержит следующие компоненты, мас.%:

Углерод - 2,0-4,7

Кремний - 0,1-3,6

Графит - 0,4-7,2

Марганец - 0,1-1,2

Оксиды компонентов - 0,3-7,0

Оксиды железа - 0,1-2,0

п.п.п. - 0,1-3,0

Железо - Остальное

Выплавку чугуна производили в вагранке производительностью 20 т/час, работающей на холодном дутье с расходом воздуха 9450 нм/час на 1 кв.м сечения вагранки.

Средний расход кокса 497 кг на 1 т годного.

Вес металлической колоши 1700 кг, вес топливной колоши 400 кг.

В качестве шихтовых материалов при выплавке чугуна в вагранке применены следующие составляющие шихты:

- передельные чугуны, ГОСТ 2787-75

- возврат собственного производства марки СЧ 18, СЧ 24

- стальные отходы, ГОСТ 2787-75

- чугунный лом ГОСТ, 2787-75

- ферросилиций ГОСТ, 1415-78

- ферромарганец, ГОСТ 4755-91

Металлический концентрат получают путем последовательного дробления, обогащения, магнитной сепарации шлаковых отвалов.

Учитывая, что качественный состав шлаковых отвалов характеризуется как многокомпонентная система, его исходное сырье необходимо рассматривать как смесь железосодержащих материалов.

Шлаковые отвалы представляют собой определенные территории, закрепленные за предприятиями, на которых постоянно (как правило, несколько десятилетий) складируются отходы металлургического производства и промышленный мусор. Все материалы в отвалах, подвергаясь длительному воздействию атмосферных явлений, известковому и другим видам распадов, частично теряют свои первоначальные свойства.

Кроме того, в результате неупорядоченного складирования происходит перемешивание различных материалов, что делает невозможным выборку каждого компонента в отдельности. Фактически образуется смесь природных и искусственных материалов с усредненным химическим составом. Такой состав можно назвать железорудным сырьем, тем более, что определенная часть железа в нем из-за длительного воздействия влаги находится в оксидной форме.

Исходными материалами, формирующими породы шлакового отвала, являются доменные шлаки с металлическими включениями, металлические ковшевые остатки, графитсодержащие металлоотходы, шлаки электросталеплавильного производства, сгоревшая леточная и желобная массы со скрапом и шлаком с литейных дворов доменных печей (углеродсодержащие материалы), закозленная футеровка чугуновозных ковшей, шламы и железосодержащие материалы, огнеупорный бой, амортизационный лом, технологический мусор и др.

Поэтому, для получения металлического концентрата из отвальных отходов металлургического производства необходимо дополнительно разработать отвалы и произвести магнитную сепарацию.

Особенностью исходного материала, формирующего породы шлакового отвала, является наличие графитсодержащих отходов, образующихся на всех стадиях производства и разливки жидкого чугуна при его охлаждении и состоящих на 60-70% из чугуна, остальное - шлак, песок с желобов при выпуске, графитовая спель и пыль.

Содержание графита в пределах 0,4-7,2% в металлическом концентрате является оптимальным и позволяет при его применении экономить энергетические ресурсы. Содержание графита в концентрате менее 0,4% не дает должного эффекта, применение графита в концентрате более 7,2% экономически нецелесообразно.

Металлический концентрат для металлургического производства является железосодержащим шихтовым материалом и может быть применен в литейном производстве, т. е. в вагранках. Применение металлургического концентрата, в основном, с повышенным содержанием железа, которое в большей части металлическое, в сочетании с остальными компонентами, особенно с графитом, обеспечивает пониженный расход энергетических ресурсов за счет:

- повышенного содержания углерода (связанного и свободного), который заменяет часть топлива (кокс, коксовую мелочь);

- формы кусков металлического концентрата, имеющих развитую поверхность, образующуюся после обработки отходов металлургического производства, что позволит улучшить газопроницаемость и проплавляемость шихты;

- присутствия металлического железа в сочетании с углеродом, кремнием и марганцем (уменьшается расход ресурсов на восстановление окислов железа).

Используя концентрат в заявляемых пределах, можно широко применять механизмы, позволяющие механизировать и автоматизировать операции для погрузки, складирования, транспортировки и загрузки его в вагранки.

Металлический концентрат в зависимости от гранулометрического состава разделяют на 3 класса: 0-10 мм, 10-50 мм и 50-250 мм.

Металлический концентрат фракции 10-250 мм является оптимальным по гранулометрическому составу при его применении и отвечает условиям равномерного распределения концентрата в объеме всех металлозавалок.

Шихтовые материалы должны по своему качеству отвечать требованиям ГОСТ и ТУ. В составе стальных отходов допускается не более 50% кузнечного боя из сталей, содержащих около 1,0% хрома.

Шихтовые материалы хранятся на шихтовом дворе в ямах-бункерах, не допуская складирования разных составляющих в одном бункере.

В возврат своего производства входят литники, слив, скрап и забракованные детали из чугуна марки СЧ 18 и СЧ 24. Литники перед завалкой в вагранку необходимо отделить от земли и стержней на виброрешетке. Вес слитков, загружаемых в вагранку, должен быть не более 50-60 кг, а габариты - не больше 400х400х50 мм.

Кокс по техническим требованиям должен соответствовать требованиям ГОСТ 3340-88 и ГОСТ 25731-83 в зависимости от марки. Массовая доля основного класса, по размерам кусков кокса, установленного нормами расхода материалов, должна соответствовать ГОСТ 2669-81.

Следует отметить, что металлический концентрат, также как и чушковый чугун, является первородным материалом, а размер кусков от 10 до 250 мм позволяет добиться компактности шихты по высоте вагранки при удовлетворительной газопроницаемости. Повышенное по сравнению с чушковым чугуном содержание углерода позволяет снизить расход дорогостоящего топлива - литейного кокса. Снижение себестоимости жидкого чугуна из вагранки, выплавляемого с применением металлического концентрата, на 10-30% ниже по сравнению с себестоимостью чугуна, выплавленного на традиционной шихте. Качество отливок не ухудшается.

Верхние и нижние пределы компонентов выбраны экспериментально.

Опытно-промышленные испытания получения чугуна на предложенной шихте (1 - состав по наиболее близкому аналогу, 2-8 - чугуны по предложенным составам) показаны в таблице 2.

Данное изобретение позволяет снизить себестоимость отливаемого чугуна на 12-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1998 |

|

RU2142018C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2007 |

|

RU2343202C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТОГО КРОВЕЛЬНОГО ЧУГУННОГО ЛИСТА, ШИХТА И ЧУГУН ДЛЯ НЕПРЕРЫВНОЛИТОГО КРОВЕЛЬНОГО ЛИСТА, КРОВЕЛЬНЫЙ ЛИСТ, ВЫПОЛНЕННЫЙ ИЗ НЕПРЕРЫВНОЛИТОГО ЧУГУНА (ЕГО ВАРИАНТ) И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОГО КРОВЕЛЬНОГО ЛИСТА | 1999 |

|

RU2156826C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1998 |

|

RU2142516C1 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА И УСТАНОВКА ДЛЯ ДОГРУЗКИ ВАГОНОВ ФЛЮСОМ | 1999 |

|

RU2170772C1 |

| МЕТАЛЛИЧЕСКИЙ КОНЦЕНТРАТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2044075C1 |

| ЧУГУН И СПОСОБ ЕГО ВЫПЛАВКИ В ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2128239C1 |

Изобретение относится к черной металлургии, а именно к составам шихт для выплавки чугуна в ваграночных печах. Предложена металлическая шихта для выплавки чугуна в вагранке, содержащая чугун чушковый, возврат в виде литников и недоливок, лом чугунный, лом стальной, ферросплавы и металлический концентрат, полученный из отвальных отходов металлургического производства путем их дробления, очистки, сортировки по крупности и магнитной сепарации, при следующем содержании компонентов, мас.%: чугун чушковый 3,0-70, металлический концентрат 5,0-30, возврат в виде литников и недоливок 2-65,0, лом чугунный 0,5-30, лом стальной 10,0-50,0, ферросплавы 1-10. При использовании данного изобретения себестоимость чугуна снижена на 10-30% при том же качестве отлитого металла. 3 табл.

Металлическая шихта для выплавки чугуна в вагранке, содержащая чугун чушковый, возврат в виде литников и недоливок, лом чугунный, лом стальной, ферросплавы, отличающаяся тем, что она дополнительно содержит металлический концентрат, полученный из отвальных отходов металлургического производства путем их дробления, очистки, сортировки по крупности и магнитной сепарации при следующем содержании компонентов, мас.%:

Чугун чушковый - 3,0- 70

Металлический концентрат - 5,0 - 30

Возврат в виде литнинов и недоливок - 2 - 65,0

Лом чугунный - 0,5 - 30

Лом стальной - 10,0 - 50,0

Ферросплавы - 1 - 10

| ГРАЧЕВ В.А | |||

| и др | |||

| Современные методы плавки чугуна | |||

| - Саратов I: Приволожское книжное изд-во, 1973, с.135-137 | |||

| Способ получения чугуна в вагран-KE | 1979 |

|

SU832282A1 |

| ДОБАВКА В ШИХТУ ШАХТНОЙ ЧУГУНОПЛАВИЛЬНОЙ ПЕЧИ | 1994 |

|

RU2092568C1 |

| Шихта для выплавки чугуна | 1985 |

|

SU1321750A1 |

| МЕТАЛЛИЧЕСКИЙ КОНЦЕНТРАТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2044075C1 |

| ЗАМОК С СИГНАЛИЗАЦИЕЙ ОТКРЫТОГО СОСТОЯНИЯ | 1993 |

|

RU2061163C1 |

Авторы

Даты

2001-08-27—Публикация

2000-02-25—Подача