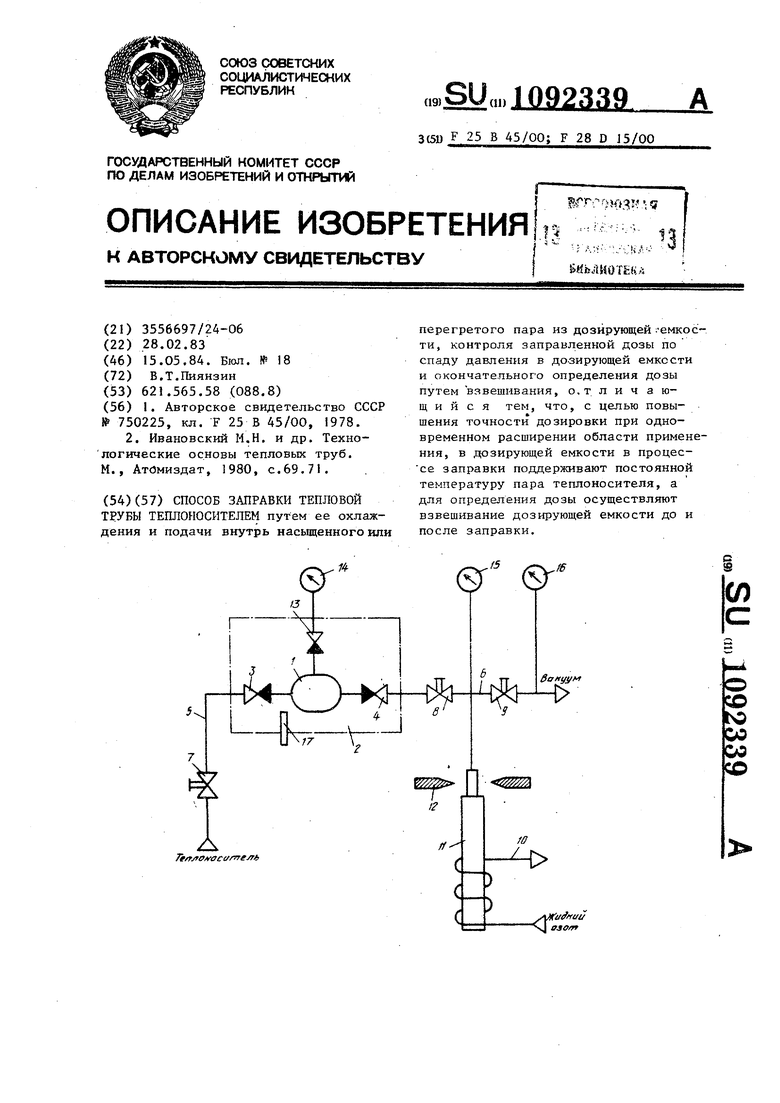

11 Изобретение относится к теплопередающим устройствам и может быть использовано при изготовлении тепло вых труб. Известен способ заправки теплово трубы теплоносителем путем вакуумирования полости трубы, заполнения ее дозированным количеством обезгаже нно го и очищенного теплоносителя последующей герметизации трубы СМК недостаткам этого способа относятся низкая точность заправки и возможность его применения лишь для сравнительно узкого класса теплоносителей, что обусловлено необходимостью заполнения трубы жидким тепл носителем. Наиболее близким к изобретению является способ заправки тепловой трубы теплоносителем путем ее охлаж дения и подачи внутрь насыщенного или перегретого пара из дозирующей емкости, контроля заправленной дозы по спаду давления в дозирующей емiкости и окончательного определения дозы путем взвешивания С23. Однако известный способ характеризуется низкой точностью дозировки и относительно узкой областью применений, что связано с отсутствием регулирования температуры пара в про цессе, заправки, а также с необходимостью взвешивания тепловой трубы ввиду чего данньш способ практически неприменим для труб, обладающих большой массой (при сравнительно ма лой массе теплоносителя / и большими габаритными размерами. Целью изобретения является повышение точности дозировки при одновременном расширении области примене ния . Цель достигается тем, что согласно способу заправки тепловой трубы тепл носителем путем ее охлаждения и подачи внутрь насыщенного или перегретого пара из дозирующей емкости, контроля заправленной дозы по спаду давления в дозирующей емкости и окон чательного определения дозы путем взвешивания, в дозирующей емкости в процессе заправки поддерживают постоянной температуру пара теплоносителя, а для определения дозы осущест вляют взвешивание дозирующей емкости до и после заправки. Начертеже показан стенд для заправки тепловых труб теплоносителем. 9 Стенд содержит дозирующую ем- . кость i, размещенную в термостате. 2 и соединенную посредстйом разъемных запорных элементов - обратных клапанов 3 и 4 с магистралями 5 и 6 подачи теплоносителя и вакуумирования соответственно, снабженными вентилями 7, 8 и 9, Стенд имеет холодильник 10, в который помещена нижним участком тепловая труба 11, и пережимные элементы 2. Дозирующая емкость 1 соединена через разъемный обратный клапан 13 с мановакуумметром 14, а магистраль 6 вакуумирования - с мановакуумметрами 15 и 16.Труба I1 подсоединена к магистрали на участке между вентилями 8 и 9. Для контроля температуры в термостате 2 слухсит термометр 1 7. Способ осуществляют следующим образом. Вакуумируют все внутренние полости стенда и тепловой трубы 11, При этом клапаны 3, 4 и 13 и вентили 8 и 9 открыты, а вентиль 7 закрыт. Затем закрывают клапан 4 и плавно открывают вентиль 7, заполняя емкость некоторым количеством теплоносителя, которое грубо может контролироваться по мановакууммет- ру 14. Далее перекрывают клапаны 3, 4 и 13, отсоединяют дозирующую емкость 1 от стенда и производят ее взвешивание с высокой точностью (аналогичные взвешивание пустой емкости было произведено перед вакуумированием).Из результатов взвешивания определяют массу теплоносителя в емкости I, подсоединяют ее к стенду и нагревают в термостате 2 до температуры, соответствующей состоянию теплоносителя в емкости 1 в виде насыщенного (сухого) или перегретого пара. Необходимая температура определяется по известным, термодинамическим таблицам и уравнению состояния идеального газа для пара теплоносителя. При этом нижняя граница температурного интервала соответствует насыщенному пару, а верхняя - перегретому пару при давлении, предельно допустимом для емкости 1. Далее включают холодильник 10 и производят напуск пара теплоносителя в тепловую трубу 11 (при этом пар конденсируется /, контролируя дозу по спаду давления в дозирующей емкости 1 . Затем трубу 1 I герме- тизируют и отсоедиЕ1яют от стенда. 3109 Точное определение дозы заправленно- го теплоносителя производят дополнительнь1м взвешиванием дозирующей емкости 1. Подтверждение постоянной температуры теплоноси1еля в дозирующей емкости исключает процесс конденсадни пара в самой емкости и прилегаю23394щйх магистралях,а отсоединение дозирующей емкости от стенда и взвешивание ее до и после заправки трубы позволяет повысить точность дозировки тепло5носителя и одновременно расширить область применения способа за счет обеспечения во:зможности заправки любых тепловых труб независимо от их массы и габаритных размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для заправки тепловой трубы рабочим телом | 1982 |

|

SU1035360A1 |

| СПОСОБ ЗАПРАВКИ РАБОЧИМ ТЕЛОМ ГИДРАВЛИЧЕСКОЙ МАГИСТРАЛИ ЗАМКНУТОГО ЖИДКОСТНОГО КОНТУРА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ ОБЪЕМНОГО РАСШИРЕНИЯ РАБОЧЕГО ТЕЛА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2509695C1 |

| СПОСОБ ЗАПРАВКИ ЖИДКОСТНОГО КОНТУРА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ ТЕПЛОНОСИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2269461C2 |

| СПОСОБ ЗАПРАВКИ СИСТЕМ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКИХ АППАРАТОВ ДВУХФАЗНЫМ ТЕПЛОНОСИТЕЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2214350C1 |

| СПОСОБ ЗАПРАВКИ ТЕПЛОНОСИТЕЛЕМ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2252901C1 |

| ВАКУУМ-ПАРОВАЯ СИСТЕМА ОТОПЛЕНИЯ | 2014 |

|

RU2592191C2 |

| АГРЕГАТ ПИТАНИЯ РУЛЕВЫХ МАШИН | 2010 |

|

RU2499916C2 |

| ВАКУУМ-ПАРОВАЯ СИСТЕМА ОТОПЛЕНИЯ | 2016 |

|

RU2631555C2 |

| УСТРОЙСТВО ДЛЯ ДОЗАПРАВКИ В ПОЛЕТЕ РАБОЧИМ ТЕЛОМ ГИДРАВЛИЧЕСКОЙ МАГИСТРАЛИ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ ОБЪЕМНОГО РАСШИРЕНИЯ РАБОЧЕГО ТЕЛА, И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2006 |

|

RU2324629C2 |

| Устройство для заполнения тепловой трубы теплоносителем | 1982 |

|

SU1064087A1 |

СПОСОБ ЗАПРАВКИ ТЕПЛОВОЙ ТРУБЫ ТЕПЛОНОСИТЕЛЕМ путем ее охлаждения и подачи внутрь насыщенного или TtfT/rOM ct/ f k перегретого пара из дозирующей емкоёти, контроля заправленной дозы по спаду давления в дозирующей емкости и окончательного определения дозы путем взвешивания, о,т л и ч а ющ и и с я тем, что, с целью повышения точности дозировки при одновременном расширении области применения, в дозирующей емкости в процессе заправки поддерживают постоянной температуру пара теплоносителя, а для определения дозы осуществляют взвешивание дозирующей емкости до и после заправки. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для заправки тепловых труб теплоносителем | 1978 |

|

SU750225A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ивановский М.Н | |||

| и др | |||

| Технологические основы тепловых труб | |||

| М., Атомиздат, 1980, с.69.71. | |||

Авторы

Даты

1984-05-15—Публикация

1983-02-28—Подача