2. Способ по П.1, отличаютем, что в качестве энерщийся

гетического параметра материала выбирают его влажность

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КОНВЕКТИВНОЙ СУШКИ | 1984 |

|

SU1245028A1 |

| Система автоматического управления режимом сушки | 1981 |

|

SU954750A1 |

| Способ автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1981 |

|

SU985685A1 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1981 |

|

SU1016646A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ШАХТНОЙ СУШИЛКЕ С ИСПОЛЬЗОВАНИЕМ СВЧ-ЭНЕРГИИ | 2006 |

|

RU2327095C1 |

| Система автоматического регулирования процесса сушки сыпучих материалов | 1981 |

|

SU1015211A1 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1980 |

|

SU926474A1 |

| Способ измерения влажности продуктов биосинтеза и медпрепаратов в вакууме и устройство для его осуществления | 1990 |

|

SU1744649A1 |

| Способ автоматического управления процессом сушки | 1983 |

|

SU1129477A1 |

| Способ автоматического регулирования процесса приготовления и сушки жидких смесей в распылительной сушилке | 1983 |

|

SU1132129A1 |

1. СПОСОБ КОНТРОЛЯ ПРОЦЕССА СУШКИ СЬШУЧИХ МАТЕРИАЛОВ в теплообменной установке путем измерения расхода материала до сушки, расхода сушильного агента, энергетического параметра материала и температуры сушильного агента до и после сушки и определения их разности и отношения произведения расхода материала на разность температур теплоносителя к произведению расхода материала на разность измеренного и заданного значений энергетического параметра, по которому судят о состоянии процесса, отличающийся тем, что, с целью 1повьш1ения точности контроля, расход сушильного агента измеряют после сушки, а произведение расхода материала на разность энергетического параметра материала коррек- д S тируют по времени прохождения его через теплообменную установку. (Л

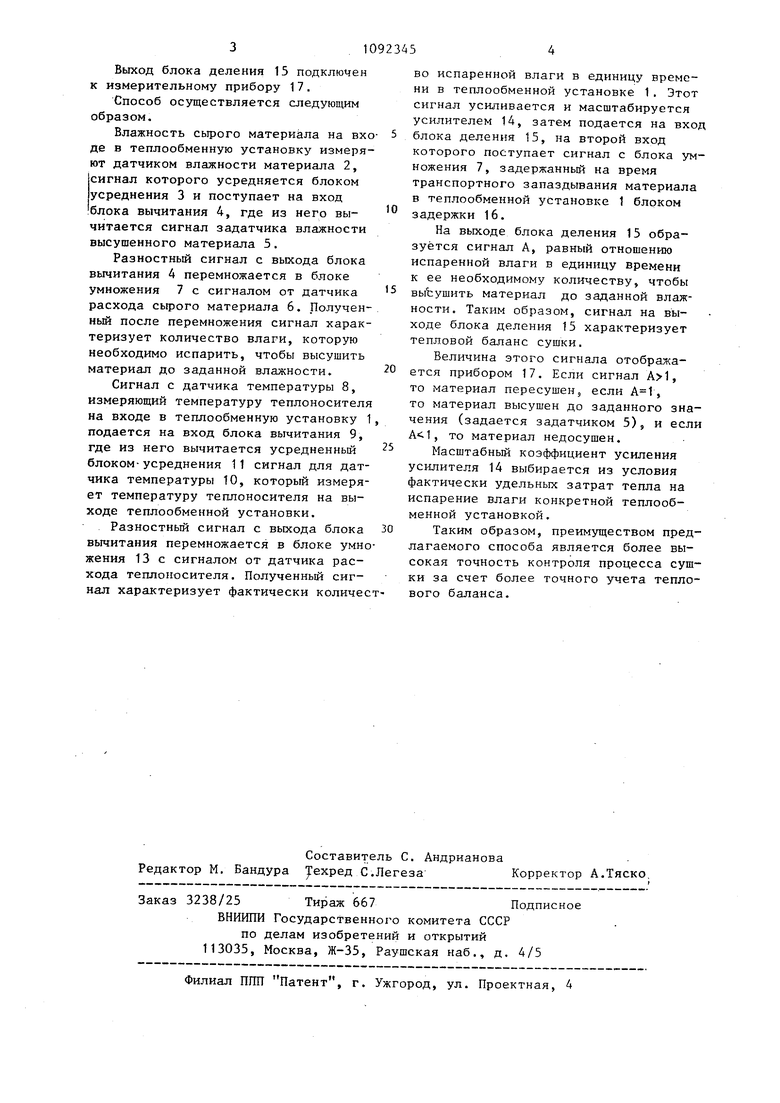

Изобретение относится к сушильной технике, а именно к автоматизации процессов сушки. Известен способ контроля сушки путем измерения энергетического пара метра Материала до cyшkи расходов материала и сушильного агента, при Котором измеряют температуры сушильного агента до и после сушки и определяют их разность, а также разность температур сушильного агента до сушки и энер)гетического параметра материала и по отношению произведений расхода сушильного агента на первую разность к произведению расхода мате риала на вторую разность судят о сос тоянии процесса, причем в качестве энергетического цараметра материала выбирают его температуру lj . Недостатком известного способа является то, что при нем фактически контролируется удельный расход тепло (Носителя на нагрев материала, которьй не характеризует количество испаренной влаги, зависящей от исходной я конечной влажности материала, его расхода, температуры и расхода теплоагента. Цель изобретения - повьшение точности контроля процесса сушки. ПостаЕ ленная цель достигается тем, что согласно способу контроля процесса сушки сыпучих материалов в теплообменной установке путем измерения расхода материала до сушки, ра хода сушильного агента, энергетического параметра материала и температуры сушильного агента до и после су ки и определения их разности и отношения произведения расхода материала на разность температур теплоносителя к произведению расхода материала на разность измеренного и заданного зна чений энергетического параметра по которому судят о состоянии процесса расход сушильного аге;1та измеряют после суржи, а произведение расхода материала на разность энергетического параметра материала корректируют по времени прохождения его через теплообменную установку. При этом в качестве энергетического параметра материала выбирают его влажность. На чертеже представлена блок-схема устройства, реализующего предлагаемый способ. Устройство содержит теплообменную установку 15 датчик влажности исходного материала 2, соединенный через последовательно включенный блок усреднения 3 с входом блока вычитания 4, на второй вход которого подключен задатчик влажности высушенного материала 5. Расход поступающего материала измеряется датчиком расхода сьфого материала 6, выход которого подключен на вход блока умножения 7, второй вход которого соединен с выходом блока вычитания 4. Температура теплоносителя на входе в теплообменную установку 1 измеряется датчиком температуры 8, выход которого подключен на вход блока вычитания 9. Температура теплоносителя на выходе теплообменной установки 1 измеряется датчиком температуры 10, который через последовательно включенный блок усреднения 11 подключен на второй вход блока вычитания 9, Расход теплоносителя на выходе из теплообменной установки 1 измеряется датчиком расхода теплоносителя 12, которого соединен с входом блока умножения 13, на второй вход которого подключен выход блока вычитания 9. Выход блока умножения 13 через последовательно включенный усилитель 14 подключен на вход блока деления 15, второй вход которого соединен с выходом блока умножения 7 через последовательно включенный блок задержки 16. Выход блока деления 15 подключен к измерительному прибору 17. Способ осуществляется следующим образом. Влажность сырого материала на вхо де в теплообменную установку измеряют датчиком влажности материала 2, сигнал которого усредняется блоком усреднения 3 и поступает на вход блока вычитания 4, где из него вычитается сигнал задатчика влажности высушенного материала 5. Разностный сигнал с выхода блока вычитания 4 перемножается в блоке умножения 7 с сигналом от датчика расхода сьфого материала 6. Полученный после перемножения сигнал характеризует количество влаги, которую необходимо испарить, чтобы высушить материал до заданной влажности. Сигнал с датчика температуры 8, измеряющий температуру теплоносителя на входе в теплообменную установку подается на вход блока вычитания 9, где из него вычитается усредненный блоком-усреднения 11 сигнал для дат чика температуры 10, который измеря ет температуру теплоносителя на выходе теплообменной установки. Разностный сигнал с выхода блока вычитания перемножается в блоке умн жения 13 с сигналом от датчика расхода теплоносителя. Полученный сигнал характеризует фактически количе во испаренной влаги в единицу времени в теплообменной установке 1. Этот сигнал усиливается и масштабируется усилителем 14, затем подается на вход блока деления 15, на второй вход которого поступает сигнал с блока умножения 7, задержанный на время транспортного запаздывания материала в теплообменной установке 1 блоком задержки 16. На выходе блока деления 15 образуется сигнал А, равный отношению испаренной влаги в единицу времени к ее необходимому количеству, чтобы выЪушить материал до заданной влажности. Таким образом, сигнал на выходе блока деления 15 характеризует тепловой баланс сушки. Величина этого сигнала отображается прибором 17. Если сигнал , то материал пересушен, если , то материал высушен до заданного значения (задается задатчиком 5), и если , то материал недосушен. Масштабный коэффициент усиления усилителя 14 выбирается из условия фактически удельных затрат тепла на испарение влаги конкретной теплообменной установкой. Таким образом, преимуществом предлагаемого способа является более высокая точность контроля процесса сушки за счет более точного учета теплового баланса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля процесса сушки | 1975 |

|

SU688802A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-05-15—Публикация

1982-11-24—Подача