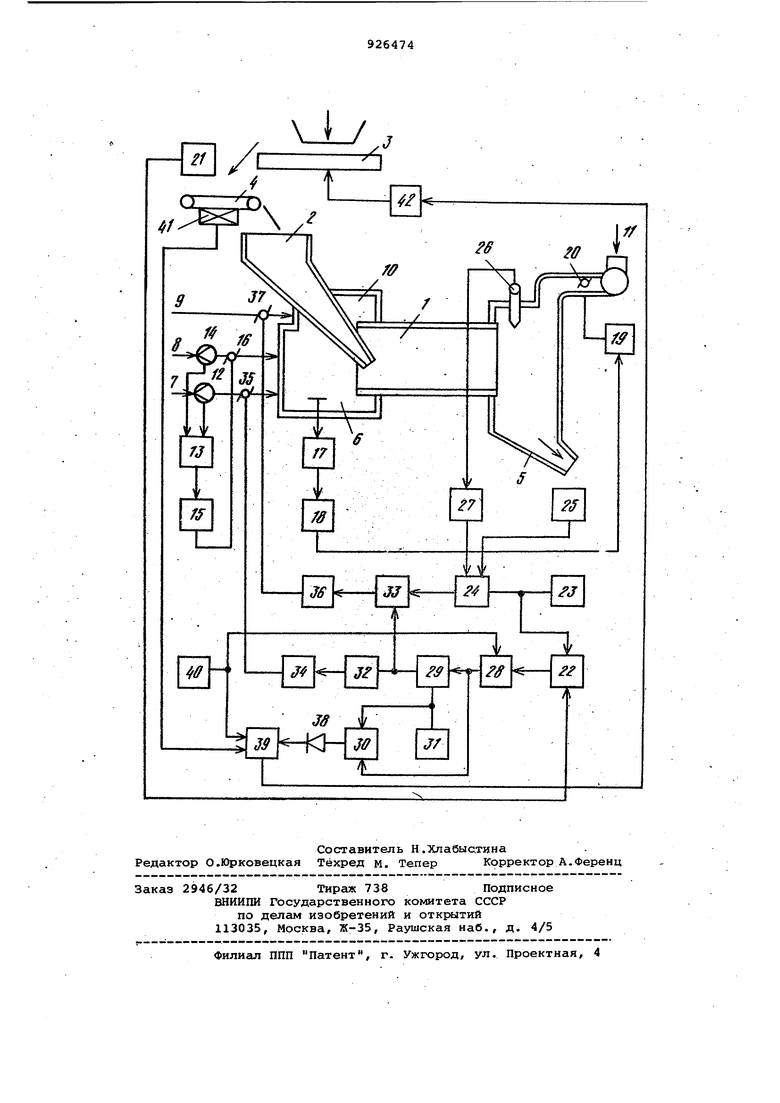

Изобретение относится к автомати зации процессов сушки сыпучих материалов в ко.нвективных сушильных установках, в которых сушка осуществляется путем обогрева сырого материала топочными газами. Наиболее близким к предлагаемому по технической сущности является сп соб автоматического регулирования процесса сушки путем измерения температуры отработанного сушильного агента, текущей влажности сырого и высушенного материала, определения разности между текущей влажностью сырого материала и заданным значением влажности высушенногх) материала, изменения расхода вторичного во духа по полученной разности с корре цией по текущей влажности высушенно го материала и температуре отработа ного сушильного агента и изменения расхода топлива . Недостатком способа является стабилизация влажности сухого материала изменением только расхода вторичного воздуха и, следовательно, низкое качество регулирования. Цель изобретения - повышение точности регулирования. Поставленная цель достигается тем, что расход топлива изменяют пропорционально полученной разности, которую сравнивают с заданным значением максимального расхода сушильного агента и при положительном знаке сравнения дополнительно регулируют расход сырого материсьла с коррекцией по его заданному значению, причем перед подачей на коррекцию расхода вторичного воздуха температуру отработанного сушильного агента дифференцируют. На чертеже представлена блок-схема устройства для осуществления способа. Устройство содержит вращающийся барабан 1, по которому движется материал, попадающий в барабан по течке 2 с питателя 3 через весоизмеритель 4, разгрузочную камеру 5, через которую разгружается материал, и топку 6, в которой сгорает топливо, подаваемое по трубопроводу 7, трубопровод 8, по которому подается первичный воздух, обеспечивающий горение топлива, трубопровод 9, по которому подается вторичный воздух в камеру 10 смешения для обеспечения необходимого количества сушильного агента, дымосос 11 для эвакуирования сушильного агента, датчик 12 расхода топлива, установленный на трубопрово де 7, подключенный на вход регулятора 13 соотношения, на второй вход ко торого подключен датчик 14 расхода первичного воздуха, установленный на трубопроводе 8. Выход регулятора -13 соотношения, через исполнительный делитель 15, подключен к регулирующему органу 16, установленному на трубопроводе 8. Датчик 17 давления подключен на вход регулятора 18 давления, который через исполнительный двигатель 19, подключен к регулируемому органу 20 дымососа 11, датчик 21 влажности сьзрого материала подключен на вход блока 22 вычитания, на второй вход которого подключен выход задатчика 23 влажности высушен ного материала, причем эадатчик 23 влажности высушенного материала своим выходом подключен также к корректирующему регулятору 24, на вход которого подключены выход датчика 25 влажности высушенного материала и термопары 26, через последовательно включенный дифференцирующий блок 27, блок 22 вычитания через последовательно включенный управляемый усилитель 2В подключен на вход блока 29 выделения минимума и на вход блока 30 вычитания. На второй вход блока 29 выделени минимума и на второй вход блока 30 вычитания подключен задатчик 31 мак симального расхода сушильного агента. Выход блока 29 выделения минимум подключен на вход регулятора 32 рас хода топлива и на вход регулятора .3 расхода вторичного воздуха, на второй вход которого подключен выход корректируюадего регулятора 24. Выход регулятора 32 расхода топлива через исполнительный двигатель 34 подключен к регулирующему органу 35 подачи топлива, установленному на трубопроводе 7, а выход регулятора 33 расхода вторичного воздуха подключен через исполнительный двигатель.36 к регулирующему органу 37 подачи вторичного воздуха, установленному на трубопроводе 9. Выход блока 30 вычитания через последовательно включенный диод 38 .подключен на первый вход регулятора 39расхода материала, на второй вхо которого подключен выход задатчика 40расхода материала, а на третий вход датчик 41 веса, установленный на весоизмерителе 4. Выход задатчика 40 расхода материала подключен также на управляемый вход усилителя 28, а выход рег лятора 39 расхода материала - к исп нительному двигателю 42, установлен ному на питателе 3. Способ осуществляется следующим образом, Сигнал датчика 17 подается на регулятор 18, который обеспечивает стабилизацию давления в топке 6, воздействуя через исполнительньлй двигатель 19 на регулирующий орган 20 дымососа 1 1 . Сырой материал с питателя 3 через весоизмеритель 4 и течку 2 подается внутрь вращающегося барабана 1, где он, обдуваемь 1 сушильным агентом, отдает ему часть своей влаги. Отработанный агент удаляется дымососом 11, а высушенный материал разгружается в разгрузочную камеру 5. Сушильный агент образуется при смешивании в камере 10 смешения вторичного воздуха, поступающего по трубопроводу 9, с топочными газами, образующимися в топке 6, Для улучшения режима сгорания топлива, подача первичного воздуха в топку по трубопроводу 8 регулируется регулятором 13, на который поступают сигналы от.датчиков 14. В зависимости от расхода топлива, регулятор 13 изменяет подачу первичного воздуха, подключенный через исполнительный двигатель 15 на регулирующий орган 16. Влажность сырого материала, поступающего с питат.еля 3 в барабан 1, измеряется датчиком 21, от сигнала которого на блоке 22 вычитается сигнал задатчика 23. Полученный разностный сигнал усиливается управляемым усилителем 28 и подается одновременно на блоки 29 и 30. При величине сигнала на выходе усилителя 28 меньше сигнала от задагчика 31 на выходе блока 29 сигнал равен величине сигнала, поступающего с усилителя 28. Этот сигнал поступает на регуляторы 32 и 33. Эти регуляторы, пропорционально разности влажности сырого материала и заданной влажности высушенного материала, устанавливают расход топлива и вторичного воздуха, воздействуя через исполнительные двигатели 34 и 36 на регулирующие органы 35 и 37. Регулятор 39 стабилизирует загрузку барабана 1 материалом на уровне задания, определяемого сигналом задатчика 40, который сравнивается с сигналом датчика 41 и в зав симости от величины и знака рассогласования, регулятор 39 через исполнительный двигатель 42 изменяет подачу матери-, ала с питателя 3. Сигнал с выхода блока 30 на регулятор 39 не проходит, так как величина сигнала н.а выходе усилителя 28 меньше величины сигнала от задатчика 31, и разностный сигнал на выходе блока 30 имеет отрицательный знак, что не позволяет ему пройти через диод 38 на регулятор 39. Датчик 25 измеряет влажность материала на выходе из разгрузочной камеры 5, его сигнал -сравнивается в корректирующем регуляторе 24 с сигналом от задатчика 23 и в зависимости от сигнала рассогласования, корректирующий регулятор 24 воздействует на регулятор 33, чер исполнительный двигатель 36 и регулирующий орган 37 изменяет подачу Ьторичного воздуха таким образом, чтобы влажность материала на выходе из барабана соответствовала заданной задатчиком 23. Термопара 26 измеряет температуру сушильного агента при выходе его из барабана, ее сигнал после прохрждения через дифференцирующий блок 27 характеризует изменение влажности поступающего материала, так как при колебаниях влажности поступающего материала изменяется и температура сушильного агента на выходе из барабана. Этот сигнал позволяет корректи рующему регулятору 24 с упреждением изменить расход вторичного воздуха. Датчик 25 не может своевременно подать такой сигнал на корректирующи регулятор 24 из-за большого транспор ного запаздывания вращающегося барабана. Разностный сигнал на чыходе блока 22 вычитания пропорционален количест ву влаги, которую необходимо выделит из материала, чтобы его высушить до заданной величины. Коэффици-ент пропорциональности определяется коэффициентом усиления управляемого усилителя 28, который устанавливается, исходя из геометрических размеров барабана, и корректируется при изменении задания расхода материала сигналом от задатчика 40. Этот сигнал подается на управляемый вход усилителя 28 и изменяет его коэффициент усиления таким образом, что большему сигналу с задатчика 40 соответствует больший коэффициент усиления. При увеличении влажности поступаю щего с питателя 3 материала прюпорционально увеличивается и к рличество сушильного агента, поступающего в барабан, однако расход топлива,а. также скорость двигателя в барабане сушильного агента ограничены, величи на этого ограничения задается задатчиком 31. При дальнейшем росте влажности поступающего материала сигнал на выходе усилителя 28 превысит сигнал с задатчика 31, а это приводит к тому что на выходе блока 29 появится сигнал задатчика 31, в результате чего регуляторы 32 и 33 стабилизируют расход воздуха и топлива на максимально допустимом уровне, а также на выходе блока 30 появится положительный сигнал, который пропускается диодом 38 и воздействует на регулятор 39. Регулятор 39 расхода материала уменьшает расход поступающегоматериала пропорционально разности текущей влажности сырого и заданного значения влажности высушенного материала, воздействуя на расход питателя 3 через исполнительный двигатель 42. Корректирующий регулятор 24 в этом случае работает аналогично, т.е. в зависимости от сигналов датчика 25 ;Влажности и термопары 26, корректирует подачу вторичного воздуха. Дальнейшее увеличение текущей влажности сырого материала будет приводить к снижению расхода материала, поступ ощего в барабан. При снижении влажности сырого материала , требующем расход сушильного агента меньше максимально допустимого, процесс сушки осуществляется путем изменения подачи топлива и вторичного воздуха пропорционально разности текущей влажности сырого и заданного значения влажности высушенного материала, с коррекцией по сигналг1М от датчика 25 и термопары 26, При этом загрузка барабана осуществляется на уровне задатчика 40. Это позволяет сушить материал с большим диапазоном изменения влажности, снижает динамическую сяаибку и повышает точность стабилизации влажности материала на выходе барабана. Технико-зкономически преимуществами предлагаемого способа являются:1.Более широкий диапазон изме-нения влажности сырого материала, при которой он может быть вы1:ушен до заданной величины за счет того, что процесс сушки осуществляют из- . менением сушильного агента, а достиг нув его предельного значения, дальнейшую сушку осуществляют уменьшением подачи сырого материала в барабан . 2.Более вьтсохая точность стабилизации заданной влажности материала на выходе барабана за счет того, что измеряют влажность сырого материала, из этой влажности вычитают заданную влажность сухого материала, и пропорционально полученной разности .изменяют подачу сушильного агента (топлива и вторичного воздуха) или подачу материала в барабан, при этом коэффициент пропорциональности корректируют в зависимости от зал ания расхода материала. 3. Более простая конструкция бар бана и более высокая надежность сис за счет того, что не требуется установка термопары на вращающемся барабане. Изобретение использовано в аппаратуре комплексной автоматизации су шильного отделения обогатительной фабрики. Его применение позволит получить экономический эффект от внедрения одного комплекта аппарату ры до 175 тыс, рублей в год. Формула изобретения Способ автоматического регулиров ния процесса сушки сыпучих материалов путем измерения температуры отработанного сушильного агента, текуадей влажности сырого и высушенного материала, определения разности между текущей влажностью сырого мат риала и заданным значением влажност высушенного материала, изменения расхода вторичного воздуха по полученной разности с коррекцией по текущей влажности высушенного материала и температуре отработанного сушильного агента и изменения расхода топлива, отличающийся тем, что, с целью повышения точности регулирования, расход топлива изменяют .пропорционально полученной разности, которую сравнивают с заданным значением максимального расхода суидильного агента и при положительном экаке сравнения дополнительно регулируют расход сырого материала с коррекцией по его заданному значению, причем перед подачей на коррекцию расхода вторичного воздуха температуру отработанного сушильного агента, дифференцируют. Источники информации,. принятые во внимание при экспертизе 1.Авторское свидетельство СССР 294531, кл. Р 26 В 25/22, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1981 |

|

SU1016646A1 |

| Система автоматического регулирования процесса сушки сыпучих материалов | 1981 |

|

SU1015211A1 |

| Система автоматического управления режимом сушки | 1981 |

|

SU954750A1 |

| Система автоматического управления режимом сушки | 1980 |

|

SU926473A1 |

| Система автоматического регулирования процесса сушки сыпучих материалов | 1982 |

|

SU1060902A1 |

| Способ автоматического регулированияпРОцЕССА СушКи СыпучиХ МАТЕРиАлОВ ВОВРАщАющиХСя бАРАбАННыХ СушилКАХ | 1979 |

|

SU819539A1 |

| Способ автоматического регулирования процесса сушки в барабанной сушилке | 1982 |

|

SU1070405A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ В БАРАБАННОЙ СУШИЛКЕ | 1999 |

|

RU2168129C1 |

| Способ автоматического управления процессом сушки в барабанной сушилке | 1983 |

|

SU1108315A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ В БАРАБАННОЙ СУШИЛКЕ | 2001 |

|

RU2210041C2 |

Авторы

Даты

1982-05-07—Публикация

1980-09-12—Подача