1

Изобретение относится к автоматизации процессов сушки материалов во вращакхчихся барабанных сушилках, в которых сушка осуществляется обогревом сырого материала движущимися по барабану топочными газами.

Известны системы автоматического регулирования процесса сушки сыпучих и тонких листовых материалов во вращащихся барабанных сушилках, содержасцие датчики температуры теплоносителя на входе и на выходе барабана, функционал (регулятор с коррекцией или регулятор соотношения) и исполнительный элемент 1 .

Недостаток указанного устройства заключается в ограничении диапазона влажности поступающего .сырого материала, что приводит к снижению точности регулирования.,

Наиболее близким по технической сущности к предлагаемой является система автоматического управления режимом сушки преимущественно во

вращающемся барабане, содержащая датчик температуры сушильного агента, установленный внутри сушильного объема, регулятор конечной влажнот) сти материала, подключенный к исполнительному механизму дымососа, регулятор расхода сырого материала с исполнительным механизмом, дифференцирующий блок, связанный с регулятором конечной влажности материала,

10 и корректируюудий блок, соединенный с входом регулятора расхода сырого материала 2.

Недостатком известного устройства является низкая точность стабилиза15ции влажности за счет того, что опережающий сигнал из регулятора влажности подается с датчика температуры через дифференцирушций блок, но сигнал датчика температуры имеет

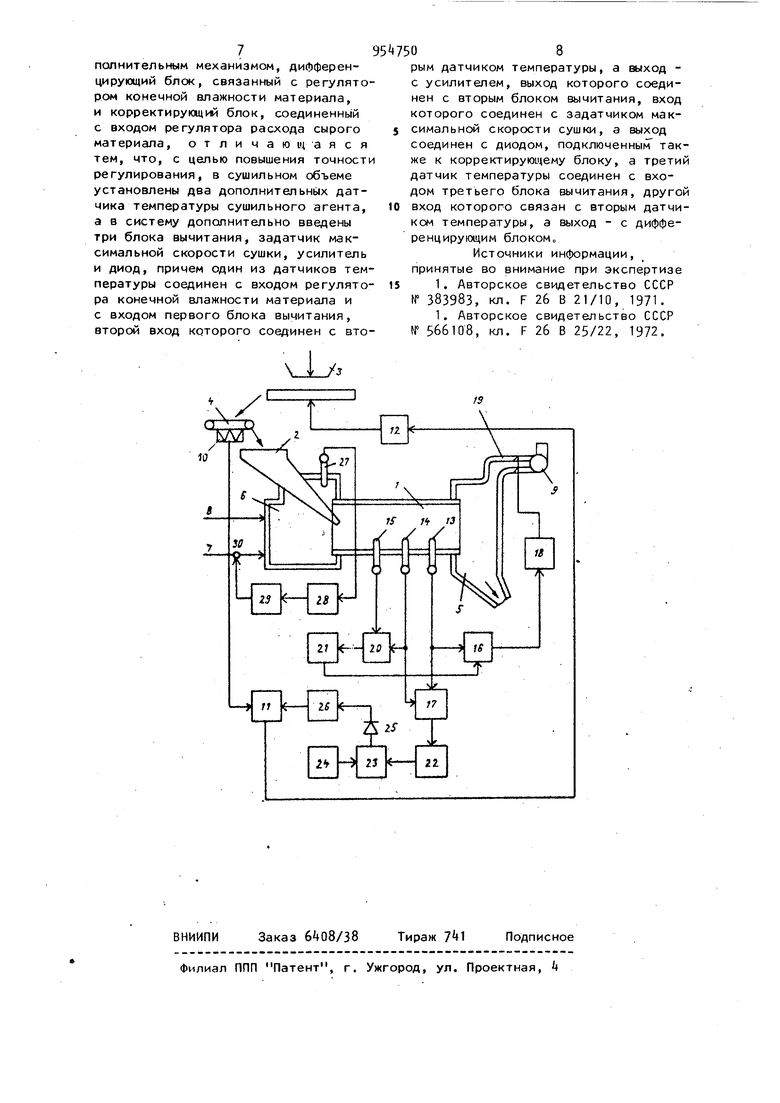

20 большое транспортное запаздывание, вызванное временем перемещения сушимого материала к месту его установки. Это не позволяет своевременНО изменить регулятору влажности скорость теплоносителя. Цель изобретения - повышение точ ности регулирования Поставленная цель достигается тем, что в сушильном объемеустанов лены два дополнительных датчика тем пературы сушильного агента, а в сис тему дополнительно введены три блок вычитания, задатчик максимальной ск рости сушки, усилитель и диод, причем один из датчиков температуры со динен с входом регулятора конечной влажности материала и с входом первого блока вычитания, второй вход которого соединен с вторым датчиком температуры, а выход - с усилителем выход которого соединен с вторым бл ком вычитания, вход которого соедин с задатчиком максимальной скорости сушки, а выход соединен с диодом, подключенным также к корректирущему блоку, а третий датчик температуры соединен с входом третьего бло вычитания, другой вход которого свя зан с вторым датчиком температуры, выход - с дифференцирующим блоком. На чертеже представлена схема предлагаемой системы автоматического управления режимом сушки. Система содержит вращающи1|ся барабан 1 с течкой 2 подачи материала с питателя 3 через весоизмерители и разгрузочную течку 5, топку 6 с трубопроводами подачи топлива 7 и воздуха 8, на выходе барабана 1 установлен дымосос 9. Датчик 10 веса сырого материала тановлен на весоизмерителе t и своим выходом присоединен к регулятору 11 расхода материала, выход которого подключен к исполнительному двигателю 12, установленному на питателе 3. Внутри барабана установлены датчики 13-15 температуры. Выход датчика 13 температуры подключен к ре гулятору 16 стабилизации влажности на выходе барабана и на вход блока вычитания. К выходу регулятора 16 стабилизации влажности подключен исполнительный двигатель 18, которы управляет направляющим аппаратом 19 дымососа ЭВыход датчика Н температуры под ключен на второй вход блока 17 вычи тания и нл вход блока 20 вычитания, к другому входу которого подключен датчик ) температуры. Выход блока 04 20 вычитания через последовательно включенный дифференцирующий блок 21 подключен на вход регулятора 16 стабилизации влажности Выход блока 17 вычитания через последовательно включенный усилитель 22 подключен на вход блока 23 вычитания, на второй вход которого подключен задатчик 2k максимальной скорости сушки. Выход блока 23 вычитания через последовательно включенный диод 25 и корректирую1ций блок 2б подключен на вход регулятора 11 расхода материала Термопара 27, измеряющая температуру в топке 6, подключена к регулятору 28, который управляет исполнительным двигателем 29, установленным на заслонке 30 топливопровода 7. Система автоматического управле-,ния режимом сушки работает следующим образомо Температура в топке 6 измеряет- ;, ся термопарой 27, сигнал которой ;. подается на регулятор 28, воздействуюсций через исполнительный двигатель 29 на заслонку 30 топливопровода 7, изменяя количество топлива, поступающего в топку 6-. 1роцесс горения топлива обеспечивается подачей воздуха по трубопроводу 8 в топку 6, в результате чего образуется теплоноситель. Сырой материал с питателя 3 через весоизмеритель k и течку 2 подается внутрь вращаюидегося барабана 1 , где он, омываясь теплоносителем, отдает ему часть своей влаги. Отработанный теплоноситель удаляется из барабана 1 дымососом 9, а высушенный материал - через разгрузочную течку 5. Влаж,ность сухого материала на выходе барабана косвенно измеряется датчиком 13, который устанавливается на вращающемся барабане так, чтобы его показания хорошо корректировали с влажностью сухого материала на выходе барабана 1. Сигнал от датчика 13 подается на регулятор 16, где сравнивается с сигналом от задатчика (входит в регулятор 16). В зависимости от знака рассогласования регулятор 16 через исполнительньй двигатель 18 воздействует на направляющий аппарат 19 дымососа Э таким образом, чтобы температура в месте установки датчика 13 cooтвeтctвoвaлa заданной, а следовательно, и влажность высушенного материала на выходе барабана бу дет равна заданной. Поступление сырого материала в б рабан 1 регулируется регулятором 1 выходной сигнал которого подаётся на. исполнительный двигатель 12, во деист вукпций на питатель 3 в зависи мости от величины и знака рассогла сования имеющегося сигнала задатчи количества материала в барабане (входит в регулятор 11), с сигналом от датчика 10. Скорость сушки в основном зависи от двух параметров теплоносителя температуры и его скорости, а так как начальная температура теплоносителя поддерживается постоянной, т скорость сушки можно изменять лишь изменением скорости движения теплоносителя. Однако скорость теплоноси теля имеет огранинение по величине, превысив которое возрастает уно частиц сушимого материала через дымосос 9 и его озоление. Поэтому.в системе контролируется скорость.сушки, которая косвенно определяется разностью сигналов меж ду датчиками 13 и 1U температуры на блоке 17 вычитания При этом датчик Н температуры устанавливается перед датчиком 13 температуры таким образом, чтобы разность температур (сигнал на выхо де блока 17 вычитания) хорошо коррелировала со скоростью сушки мате . риала. Сигнал с выхода блока 17 уси ливается усилителем 22 и подается на вхсй блока 23, где из него вычи тается сигнал задатчика 2k, Если скорость сушки меньше заданной задатчиком 2, сигнал на выходе блока 23 имеет отрицательный знак и не проходит через диод 25 на корректирукхций блок 26 и на регулятор 11, и расход материала остается неизменным. При увеличении скорости сушки свыше допустимой, которая задается задатчиком 2k, сигнал с усилителя 22 начинает превышать сигнал задатчика 24 и на выходе блока 23 появит ся положительный сигнал, который проходит через диод 25 и поступает на корректирущий блок 26. Этот , блок преобразует сигнал в изменяющееся по заданному закону регулирут ее воздействие, поступающее на вход (подчиненного) регулятора 11 расхода сырого материала, изменяя задание регулятору. Регулятор 11 под действием нового задания через исполнительный двигатель 12 действует на питатель 3, снижая расход материала таким образом, чтобы скорость сушки оставалась на уровне задатчика . При этом работа регулятора 16 стабилизации влажности аналогична описанной выше. Коэффициент усиления усилителя 22 выбирается таким образом, члхэбы сигнал с выхода блока 17 после усиления соответствовал скорости сушки материала. Чтобы избежать больших колебаний влажности высушенного материала при изменении его влажности на входе барабана, измеряют температуру в начале барабана датчиком 15 и на блоке 20 определяют разность сигналов между датчиком и датчиком 15. Сигнал с блока 20 вычитания проходит через дифференцирующий блек 24 и подается на регулятор 16 стабилизации влажности, который с упреждением воздействует на направляющий аппарат Э дымососа 9. Это позволяet повысить точность стабилизации влажности на выходе барабана при изменении влажности поступаю.чего материала, так как этот си|- нал хорошо характеризует изменение влажности поступающего материала и имеет малое транспортное запаздывание, за счет установки датчика,15 температуры в начале барабана. Технико-экономическим преИмущ ством предлагаемой системы автоматического управления режимом сушки является возможность реализации системы автоматического управления режимом сушки с более высокой точностью стабилизации влажности без использования датчиков влажности. Формула изобретения ,Система автоматического управления режимом сушки преиму1 ественно во вращающемся барабане, содержащая датчик температуры сушильного агента, установленный внутри сушильного объема, регулятор конечной влажности материала, подключенный к исполнительному механизму дымососа, регулятор расхода сырого материала с исполнительным механизмом, дифференцирующий блок, связанный с регулятором конечной влажности материала, и корректирующий блок, соединенный с входом регулятора расхода сырого материала, отличающаяся тем, что, с целью повышения точности регулирования, в сушильном объеме установлены два дополнительных датчика температуры сушильного агента, а в систему дополнительно введены три блока вычитания, задатчик максимальной скорости сушки, усилитель и диод, причем один из датчиков температуры соединен с входом регулятора конечной влажности материала и с входом первого блока вычитания, второй вход которого соединен с вто i /J

/

рым датчиком температуры, а выход с усилителем, выход которого соединен с вторым блоком вычитания, вход которого соединен с задатчиком максинельной скорости сушки, а выход соединен с диодом, подключенным также к корректирующему блоку, а третий датчик температуры соединен с входом третьего блока вычитания, другой

вход которого связан с вторым датчиком температуры, а выход - с дифференцирующим блоком

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

W 383983, кл. F 26 В 21/10, 1971.

1. Авторское свидетельство СССР № 566108, кл. F 26 В 25/22, 1972.

Э

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1980 |

|

SU926474A1 |

| Система автоматического регулирования процесса сушки сыпучих материалов | 1981 |

|

SU1015211A1 |

| Система автоматического управления режимом сушки | 1980 |

|

SU926473A1 |

| Устройство для регулирования влажности сыпучих материалов | 1973 |

|

SU483659A1 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1981 |

|

SU1016646A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1972 |

|

SU334462A1 |

| Устройство для автоматического управления процессом сушки сыпучих материалов | 1980 |

|

SU937936A1 |

| Устройство регулирования процесса сушки сыпучих материалов в барабанной сушилке | 1990 |

|

SU1726939A1 |

| Система автоматического управления режимом сушки | 1972 |

|

SU566108A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ | 1974 |

|

SU294531A1 |

Авторы

Даты

1982-08-30—Публикация

1981-01-05—Подача