Исмдныи материал

f

гЧ/

2, Грохот, по п, 1, о т л и чающийся тем, что барабан снабжен листовь ми дуговыми отсекателями, установленными внутри криволинейных разомкнутых фигур параллельно перфорированным дуговым ситам, которые соединены с внешней просеивающей поверхностью посредством продольных элементов, расположенных в местах разрывов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный грохот | 1984 |

|

SU1199302A2 |

| ГРОХОТ ДЛЯ КЛАССИФИКАЦИИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2471573C1 |

| Грохот | 1985 |

|

SU1273185A1 |

| Грохот | 1981 |

|

SU973187A1 |

| ГРОХОТ ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2475313C2 |

| ГРОХОТ ТОРОИДАЛЬНЫЙ ДЛЯ РАЗДЕЛЕНИЯ НА ФРАКЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2456095C2 |

| Грохот | 1979 |

|

SU825181A1 |

| ГРОХОТ ВИНТОВОЙ БАРАБАННЫЙ | 2013 |

|

RU2537443C1 |

| ГРОХОТ | 2013 |

|

RU2540370C1 |

| ГРОХОТ ВИБРАЦИОННЫЙ | 2014 |

|

RU2565315C1 |

1. БАРАБАННЬЙ ГРОХОТ, содержащий барабан с продольными элементами, имеющий внешнюю и внутреннюю просеивающие поверхности в виде дуговых сит, привод, загрузочное и разгрузочное приспособления, о т ли ч а ю щи и с я тем, что, с целью повьнпения производительности грохота путем увеличения времени пребывания грохотимого материала на ситах, внешняя просеивающая поверхность выполнена цилиндрической с разрывами с образованием .в местах разрывов внутренних просеивающих поверхностей, имеющих в сечении форму криволинейных разомкнутых .фигур ,1 в углах которых расположены продольные элементы, причем радиус кривизны дуговьгх перфорированных сит внутренних просеивающих поверхностей равен радиусу окружности попе- речного сечения барабана.

Изобретение относится к технике, предназначенной для классификации пород по крупности, и может быть использовано в горнодобывающей, строительной и других отраслях промышленности, где применяется грохочение.

Известен барабанный грохот, в котором классификация пород осуществляется с помощью вращающегося сита,, выполненного в виде цилиндрического барабана lj ,

Бедрстаткрм данного грог;ота является низкая эффективность грохочения и производительность, как следствие участия в работе малой просеивающей поверг ности и малого пути дроз ождения прогрохачиваемого материала.

Наиболее близким к изобретению по технической сущности и достигавмому эффекту является барабанный грохот, включающий барабан с продольнь1ми элемеитами, содержащий внешнюю и внутреннюю просеивающие поверхности в виде дуговых сит, привод, загрузочное и разгрузочное приспособления 2J .

Недостатком известного грохота является низкая производительность.

Цель изобретения - повышение производительности грохота путем Зшеличения времени пребывания грохотимого материала на ситах.

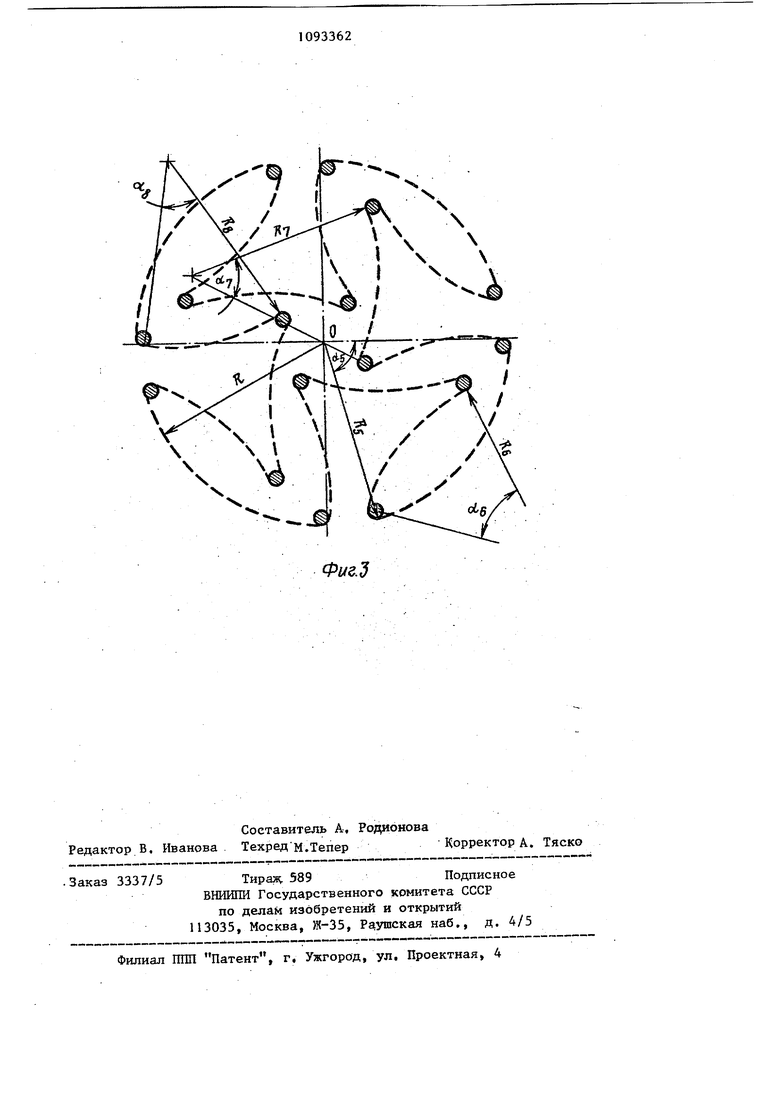

Указанная цель достигается тем, что в барабанном грохоте, содержащем барабан с продольными элементами, имекнций внешнюю и внутреннкио просеивающие поверхности в виде дуговых сит, привод, загрузочное и разгрузочное приспособления, внешняя просеиванацая поверхность выполнена цилиндрической с разрывами с образованием в местах разрывов внутренних просеивающих поверхностей, имеющих в сечении форму криволинейных разомкнутых фигур, в углах которых расположены продольные элементы,

причем радиус кривизны дуговых перфорированных сит внутренних просеивающих поверхностей равен радиусу окружности поперечного сечения барабана.

Кроме того, барабан снабжен лис- |товыми дуговыми отсекателями, установленными внутри криволинейных разомкнутых фигур параллельно перфорированным дуговым ситам, которые соединены с внешней просеивакяцей поверхностью посредством продольных элементов, расположенных в местах разрывов.

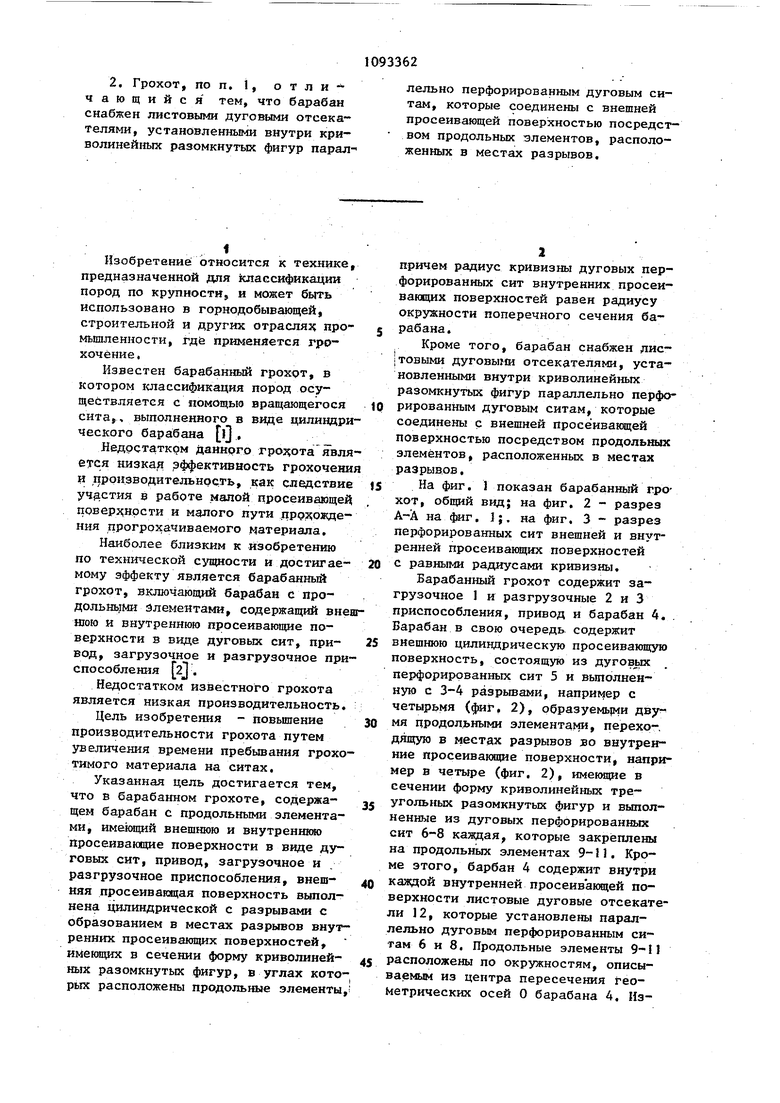

На фиг. 1 показан барабанный грохот, общий вид; на фиг. 2 - разрез А-А на фиг. 1;. на фиг. 3 - разрез перфорированных сит внешней и внутренней просеивающих поверхностей с равными радиусами кривизны.

Барабанный грохот содержит загрузочное 1 и разгрузочные 2 и 3 приспособления, привод и барабан 4. Барабан в свою очередь содержит внешнюю цилиндрическую просеивающзпо поверхность, состоящую из дуговых перфорированных сит 5 и вьшолненную с 3-4 разрывами, например с четырьмя (фиг, 2), образуемь|ми дву мя продольными элементаьш, перехо-, дящую в местах разрывов во внутренние просеивакицие поверхности, например в четыре (фиг. 2), имеющие в сечении форму криволинейных треугольных разомкнутых фигур и выполненные из дуговых перфорированных сит 6-8 каждая которые закреплены на продольньк элементах 9-11. Кроме этого, барбан 4 содержит внутри каждой внутренней просеивающей поверхности листовые дуговые отсекатели 12, которые установлены параллельно дуговым перфорированным ситам 6 и 8. Продольные элементы 9-1 расположены по окружностям, описываемым из центра пересечения геометрических осей О барабана 4. Изменяя радиусы этих окружностей и взаимное расположение продольных элементов 9 П по их длине, можно изменять площадь дуговых перфорированных сит просеивающих поверхностей, расстояния между дуговыми перфорированными ситами 6 и 5 и расстояние между продольным элементом 11 и дуговым перфорированным ситом внутреннпй просеива:рщей поверхности, которые ограничиваются максимальным размером наибольшего куска прогрохачиваемого материала, а так же высоту падения прогрохачиваемого материала при переходе его с одного перфорированного сита 6 на другое 8 Барабанш11й грохот работает следующим образом. Барабану придается вращательйое движение в направлении, указанном стрелкой (фиг, 2). Прогрохачиваемый материал через загрузочное устройство 1 подается в центр барабана и, попадая на дуговое перфорированное сито 7 внутренней просеивающей поверхности, находящейся под центром загрузки, частично классифицируется за счет, возвратно-поступа-. тельного движения по нему, а подрешетный продукт выводится в разгрузочное приспособление 2, При повороте барабана на 30-90 прогрохачиваемый материал поступает из загрузочного П1эиспособления 1 и дугового перфорированного сита 7 на . дуговое перфорированное сито 7 следующей пододедшей внутренней про-, сеивающей поверхности, скатывается по нему, классифицируясь, и каскад- НО поступает на дуговое перфорированное сито 5 внещней цилиндрическо просеиваняцей поверхности и также классифицируется на нем, Част. материала, не успевшая попасть на дуговое перфорированное сито 5, классифицируется на дуговом перфорированном сите 7 и поступает при дальнейшем повороте барабана на дуговое перфорированное сито 7 очередной внутренней пг осеивающей поверхности Далее, при повороте барабана на 90180 от исходного, происходит перемещение прогрохачиваемого материала с дугового перфорированного сита 5 внешней цилиндрической просеивающей поверхности,попавшего на него, на дуговое перфорированное сито-6, его классификация на нем и вывод подрешетного продукта с помощью листовых 3624 дуговых отсекателей. 12 в разгрузочное приспособление 2. При дальнейшем повороте барабана на 180-270 , прогрохачиваемый материал, классифицируясь, перемещается по дуговому перфорированному ситу 6 внутренней просеивакмцей поверхности и каскадно поступает на дуговое перфорированное сито 8 другой внутренней просеивающей поверхности, классифицируется на нем при повороте барабана на 270360 , а подреЩетшлй продукт выводится с помощью листовых дуговых отсе- кателей 12 в разгрузочное приспособление 2 и перемещается на дуговое перфорированное сито 5 внешней просеивающей поверхности. Одновременно, при повороте, барабана на 180-360, Прогрохачиваемый материал, поступающий из загрузочного приспособления }, попадает на дуговое перфорированное сито 7 внутренней просеивающей поверхности, находящейся в этот момент под центром загрузки, классифицируется на нем, часть его поступает на дуговое перфорированное сито 5 внешней просеивающей поверхности, а другая часть - на дуговое перфорированное сито 7 очередной, подошедшей под центр загрузки, внутренней просеивающей поверхности. В дальнейшем перемещение прогрохачиваецого материала повторяется, Дри повороте барабана на 360 от исходного положения (фиг. 2), Прогрохачиваемый материал находится и классифицируется на двух дуговых перфориррваншлх снтах 5 внешней .цилиндрической просеивающей поверх- нести и на дуговых перфорированных ситах 6-8 внутренних просеивакщих поверхностей, Надрешетный продукт, дуговых перфорированных сит, скатърваясьПО барабану и совершая описанное. выше движение, выводится в разгрузочное приспособление 3. Выполнение внешней цилиндрической поверхности с разрывами позволяет выводить через, них подрешетный продукт внутренних просеивающих поверхностей в разгрузочное приспособление. Выполнение внутренних просеивающих поверхностей в форме криволинейных треугольных разомкнутых фигур, приводит к увеличению просеивающей поверхности, участвующей в работе, и создает возможность каскадного перемещения прогрохачиваемого материала с одной внутренней просеивающей поверхности на другую интенсивное его перемешивание, что улучшает эффективность грохочения и повьппает производительность барабанного грохота.

Равенство радиусов кривизны дуговых перфорированных сит внешней и внутренней просеивающих поверхностей обеспечивает унификацию барабана, а снабжение его листовыми дуговыми отсекателями, расположенными внутри внутренних просеивающих поверхностей, позволяет облегчить .вывод подрешетного продукта внутренних просеивающих поверхностей в разгрузочное приспособление и предотвратить его повторное вовлечение в процесс грохочения.

Фиг.2

Ч

Фие.д

N

| I | |||

| Грохот | 1970 |

|

SU441043A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Барабанный грохот | 1980 |

|

SU939128A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-05-23—Публикация

1983-04-21—Подача