Изобретение относится к технике, предназначенной для классификации пород по крупности, и может быть использовано в горнодобывающей, строительной и других отраслях промышленности, где применяется грохочение.

Цель изобрете-ния - повышение производительности барабанного грохота за счет увеличения площади внутренней просеивающей поверхности, участвующей в процессе грохочения, дающего возможность повысить загрузку барабанного грохота прогрохачиваемым материалом при соблюдении оптимальной удельной нагрузки на 1 м просеивающей поверхности.

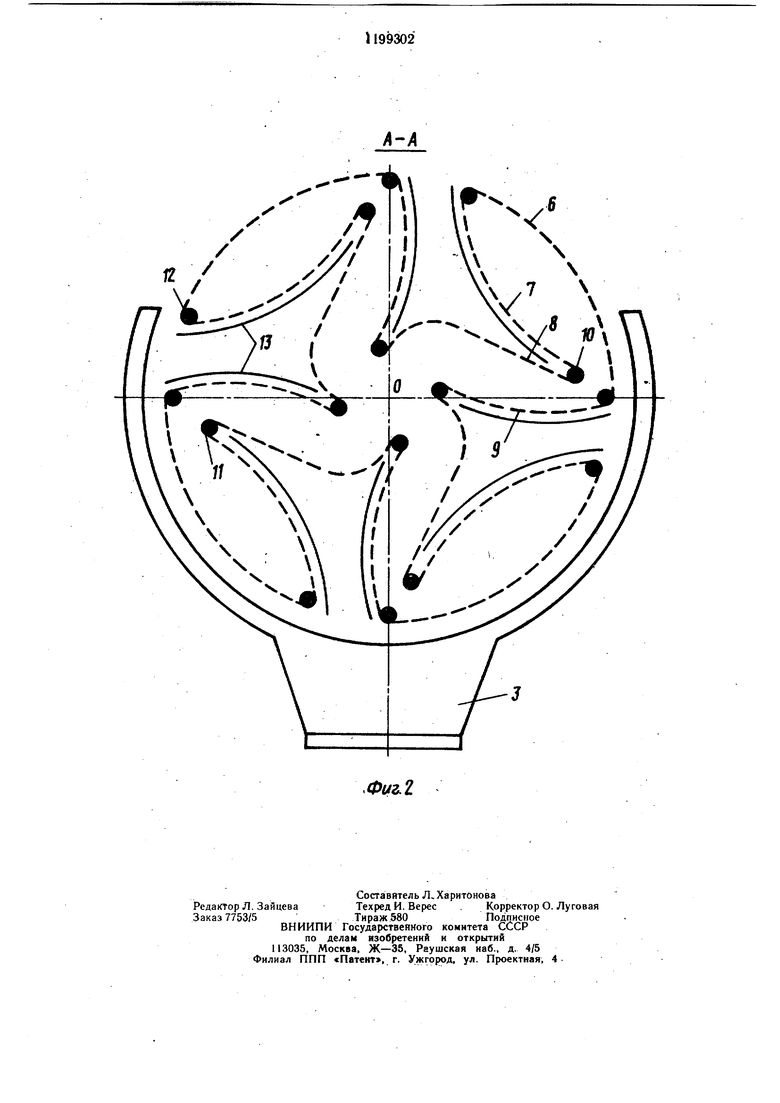

На фиг. 1 изображен барабанный гро хот, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Барабанный грохот включает привод , загрузочное 2, разгрузочные 3 и 4 приспособления и барабан 5. Барабан 5 в свою очередь содержит внешнюю цилиндрическую просеивающую поверхность, состояющую из дуговых сит 6 и выполненную с разрывами, например, с четырьмя (фиг. 2), переходящую в местах разрывов во внутренние просеивающие поверхности, например, -четыре, (фиг. 2), имеющие в сечении форму криволинейных разомкнутых фигур. Внутренние просеивающие поверхности собраны из дуговых сит 7-9, прикрепляемых к продольным элементам 10-12. Внутри каждой внутренней просеивающей поверхности параллельно дуговым ситам 7 и 9 установлены листовые дуговые отсекатели 13, позволяющие выводить через разрывы во внешней цилиндрической просеивающей поверхности подрешетный продукт внутренних просеивающих поверхностей.

Дуговые сита 7 и 9 внутренних просеивающих поверхностей имеют радиус кривизны, равный радиусу кривизны дуговых сит 6 внешней просеивающей поверхности или радиусу окружности поперечного сечения барабана 5, а дуговые сита 8 внутренних просеивающих поверхностей, подходящие под центр разгрузки О барабана 5, выполнены в форме изогнутой части ветви параболы, точка перегиба которой расположена со стороны, ближайшей к центру загрузки 0.

Кроме этого, дуговые сита 8 внутренних просеивающих поверхностей, подходящие под центр загрузки О, смещены относительно него в направлении вращения барабана.

Выполнение дуговых сит 8, внутренних просеивающих поверхностей, подходящих под центр загрузки барабана О, в форме изогнутой части ветви параболы и смещение их в направлении вращения барабана относительно центра загрузки О позволяет обеспечить участие дуговых сит 8 в процессе грохочения по всей длине барабанного грохота. Более того, этим достигается поступление большего объема прОгрохачиваемого

йЭТёриала на дуговые сита 6-8 внешней (f внутренних просеивающих поверхностей, общая просеивающая площадь которых больше просеивающей площади дуговых сит 8 внут.рен(их просеивающих поверхностей. . V

Дуговые сита 6-9 внёщней и внутрен-, них просеивающих поверхностей крепятсй на продольных элементах 10-12, Причемпроучольные элементы 12 расположены по длине окружности, образующей внешнюю цилиндрическую просеивающую поверхность, а продольные элементы 10 и И - по длине окружностей, описываемых из центра пересечения геометрических осей О барабана. Изменяя радиусы этих окружностей и взаимное расположение продольных элементов по ее длине, можно изменять угол наклона и смещение относительно центра загрузки О барабана 5 дуговых сит 8 и этим самым регулировать объем прогрохачиваемого материала, поступающего на дуговые сита 6, 7 и 9 и остающегося на дуговых ситах 8. Этим достигается изменение площади дуговых сит 6-9, расстояние между продольными элементами 11 и дуговым ситом 6, которое ограничивается размером наибольшего куска прогрохачиваемого материала с одного дугового сита 8 или 7 на другое, соответственно 8 или 9.

Барабанный грохот работает следующим образом.

На фиг. 2 изображено исходное положение барабанного грохота. Для удобства описания работы барабанного грохота принимают последовательную нумерацию просеивающих поверхностей и дуговых сит 6 внешней просеивающей поверхности в направлении, обратном вращению барабана; считая первой внутреннюю просеивающую поверхность, находящуюся под центром загрузки барабана О в исходном его положении.

Барабану 5 придается посредством привода 1 вращательное движение в направлении, указанном стрелкой. Прогрохачиваемый материал через загрузочное приспособление 2 подается в центр загрузки О барабана 5.

При повороте барабана 5 на О-15° от исходного положения прогрохачиваемый материал, поступающий из центра загрузки О, попадает на дуговое сито 8 первой внутренней просеивающей поверхности, находящейся под центром загрузки и классифицируется за счет возвратного перемещения по нему. Подрешетный продукт этого дугового сита 8 выводится через разрыв во внешней цилиндрической просеивающей поверхности в разгрузочное приспособление 3.

При дальнейшем повороте барабана на 15-60°, прогрохачиваемый материал из; центра загрузки О попадает на дуговое, сито 8 второй внутренней просеивающей поверхности, подходящее под центр загруз ки и, скатываясь по нему каскадно перемещается на первое дуговое сито 6 внешней просеивающей поверхности, где клас сифицируется .с выводом подрешетного продукта в разгрузочное приспособление 3. В течение этого же поворота происходит клас сификация прогрохачиваема о материала на дуговом сите 8 первой внутренней просеивающей поверхности. . Далее при повороте барабана на бОг 105° прогрохачиваемый материал, поступающий из центра загрузки О, попадает и классифицируется на дуговое сито 8 второй внутренней просеивающей поверхности, оставаясь на нем до определенного угла поворота барабана. Одновременно на это же дуговое сито 8 совершается переход и классификация, частично классифицированного по длине барабана, материала с дугового сита 8 первой внутренней просеивающей поверхности. Кроме этого, на первом дуговом сите 6 внешней просеивающей поверхности выполняется процесс грохочения и постепен.: ный переход на дуговое сито 7 второй внутренней просеивающей поверхности материала, попавшего на первое дуговое сито 6 при повороте барабана на 15-60° При последующем повороте барабана на 105-150 происходит поступление из центра загрузки О прогрохачиваемого материала на дуговое сито 8 третьей по счету от исходного положения внутренней просеивающей поверхности и его перемещение по нему на второе дуговое сито 6 внешней просеивающей поверхности. При этом же повороте совершается классификация прогрохачиваемого материала на дуговом сите 8 второй внутренней просеивающей поверхности, представляющего собой совокупность доз прогрохачиваемого материала, поступивших на него при поворотах барабана О-15° и 50- 105°. Более того, при повороте барабана на 105-150° происходит постепенный переход прогрохачиваемого материала и его классификация с первого дугового сита 6 внешней просеивающей поверхности на дуговое сито 7 второй внутренней просеивающей поверхности, попавшего на дуговое сиto 6 при повороте барабана на 15-60°. Очередным поворотом барабана на 150195° достигается поступление прогрохачиваемого материала из загрузочного центра О и с дугового сита 8 второй внутренней Ьросеивающей поверхности, попавшего на него при поворотах на О-15° и на 60-105°. на дуговое сито 8 третьей внутренней просеивающей поверхности, его классификация на нем с выводом подрешетного продукта в разгрузочное приспособление 4; ; классификация прогрохачиваемого ма|териала с выводом подрешетного продукта по листовым дуговым отсекателям 13 в разгрузочное приспособление 4 на дуговом 7 второй внутренней просеивающей поверхности; классификация и переход прогрохачивае мого материала, поступившего при повороте барабана на 105-150°, со второго дугового сита 6 внешней просеивающей поверхности . на дуговое сито 7 третьей внутренней просеивающей поверхности с выводом прдрешетного продукта в разгрузочное приспособление 4. Далее при повороте барабана на 195- 240° на дуговое сито 8 четвертой внутренней просеивающей поверхности из загрузочного приспособления 2 через центр загрузки О поступает прогрохачиваемый материал, которьш тут же перемещается на третье дуговое сито 6 внешней просеивающей поверхности, где и классифицируется. Одновременно происходит продолжение классификации прогрохачиваемого материала на дуговом сите 7 второй внутренней просеИвающей поверхности, . Попавшего на него за счет переходов при поворотах барабана на 15-60°, 60-105° и 105-150°; перемещение и классификация прогрохачиваемого материала, поступившего при поворотах барабана на 0-15°, 60-105°, 150-190° на дуговом сите 8 третьей внутренней просеивающей поверхности; переход прогрохачиваемого материала, поступившего при поворотах барабана на 105-150°, со второго дугового сита 6 на дуговое сито 7 третьей внутренней просеивающей поверхности, его классификация и вывод подрешетного продукта с помощью листовых дуговых отсекателей 13 в разгрузочное приспособление 4. При очередном повороте барабана на 240285° совершается: каскадное перемещение прогрохачиваемого материала с дугового сита 7 второй внутренней просеивающей поверхности на дуговое сито 9 первой внутренней просеивающей поверхности и его классификация на нем; классификация прогрохачиваемого материала на дуговом сите 7 третьей внутренней просеивающей поверхности с выводом подрешетного продукта с помощью листовых дуговых отсекателей 13 в разгрузочное приспособление 4; перемещение и классификация прогрохачиваемого материала на третьем дуговом сите 6 внешней просеивающей поверхности;поступление прогрохачиваемого материала из загрузочного центра О на дуговое сито 8 четвертой внутренней просеивающей поверхности и его классификация на нем с выводом подрешетного продукта через разрывы во внешней просеиваюшей поверхности в разгрузочиое приспособление 4. Кроме этого, на это же сито каскадно пере1иещается смещенный по длине барабану прогрохачиваемый материал с дугового си- та 8 третьей внутренней просеивающей поверхности, представляющей собой совокупность доз прогрохачиваемого материнла, поступивших в барабан при поворотах его на 0-15°, 60-105°, 150-195°.

При последующем повороте барабана не 285-330° происходит;

переход и классификация прогрохачиваемого материала с дугового сита 9 первой внутренней просеивающей поверхности на первое дуговое сито 6 внещней просеивающей поверхности;

перемещение и классификация прогрохачиваемого материала на дуговом сите 7 третьей внутренней просеивающей поверх. нести с выводом подрешетного продукта в разгрузочное приспособление 1. Причем прогрохачиваемый материал попал на CHJO 7 при повороте барабана на 105-150° с после-; дующим его перемещением при повороте .150-240°.

Поступление Прогрбхачйваемого материала из центра загрузки О на дуговое сито 8 первой внутренней просеивающей поверхности с последующим перемещением, и клас;сификацией его на четвертое дуговое сито 6 внещней просеивающей поверхности;

переход прогрохачиваемого материала, попавщего при повороте барабана на 195- 240°, с третьего дугового сита 6 внещней просеивающей поверхности с классификацией и выводом подрещетного продукта в разгрузочное приспособление 4;

классификация прогрохачиваемого ма териала, представляющего совокупность до1 (его, поступивщих при поворотах барабана иа 0-15°, 60-105°, 150-195°, 24-285° и смещенных по длине барабана, на дуговом сите 8 четвертой внутренней просеивающей поверхности, с выводом подрешетного продукта через разрывы во внещней просеивающей поверхности в разгрузочное приспособление 1.,

При дальнейщем повороте барабана на 330-375° соверщается

перемещение и классификация, с выводом подрещетного продукта в разгрузочное прислособление 4, прогрохачиваемого материала на первом дуговом сите 6 виещней просеивающей поверхности, ранее попавщего в барабанный грохот и загрузочного приспособления при повороте его на 15-60°;

каскадный переход прогрохачиваемого материала с дугового сита 7 третьей внутренней просеивающей поверхности на дуговое сито 9 второй внутренней просеивающей поверхности с выводом подрещетного продукта с помощью листового дугового отсекател я 13 -в разгрузочное приспособление 4;

перемещение и классификация прогрохачнваемого материала, попавщего в барабан при повороте, его на 195-240°, на дуговом сите 7 четвертой внутренней просеивающей поверхности;

классификация прогрохачиваемого материала на четвертом сите 6 внещией просеивающей поверхности, попавщего на негйг при повороте барабана на 285-330°;

поступление прогрохачиваемого материала из центра загрузки О на дуговое сито 8 первой внутренней просеивающей поверхности и его классификация на нем с выводом подрешетного продукта через разрыв во внещней просеивающей поверхности в разгрузочное приспособление 4. Одновременно происходит каскадное перемещение прогрохачиваемого материала, смещенного по длине барабана с дугового сита 8 четвертой внутренней просеивающей поверхности на дуговое сито 8 первой внутренней просеивающей поверхности. Данный объем - прогрохачиваемого материала представляет собой совокупность доз его, распределенных по длине барабана и попавших в барабан при поворотах 0-15°, 60-105°, 150-195° 240-285°.

В дальнейшем перемещение прогрохйчиваемого материала повторяется, Пркс чем при вращении барабана, поступаиз. щий в него прогрохачиваемый материал загружая дуговые сита внутренних и внешней просеивающих поверхностей, постепенно передвигается, классифицируясь и совершая описанное движение, к разгрузочному приспособлению 4.

Из описания работы барабанного грохота видно, что загрузка дуговых сит 8, подходящих под центр загрузки, и дуговых сит 6, 7 и 9 происходит поочередно при повороте барабана на каждые 45.. Изменяя смещение дуг)§ых сит 8 относи тельно центра загрузки О Можно варьировать, добиваясь оптимального для каждого типоразмера, углами поворота, при КОторых происходит загрузка дуговых сит 6, 7, 9, а следовательно, и регулировать объем прогрохачиваемого материала, поступающего на эти сита.

Таким образом, после полной загрузки барабана по всей его длине прогрохачивае0 мый материал находится и классифицируется на дуговом сите 8 внутренней просеивающей поверхности, на двух дуговых ситах 6 внешней просеивающей поверхности и на двух дуговых ситах 7 и 9 внутренних просеивающих поверхностей. При этом, про грохачиваемый материал, попавший на дуговой сито 8 внутренней просеивающей поверхности, перемещается вдоль всей длины барабана к разгрузочному приспособлению 4, совершая переходы от одного дугового сита 8 к другому дуговому ситу 8 внутренних просеивающих поверхностей, не переходя на дуговые сита внешних просеивающих поверхностей.

Более того, при перемещении прогрохачиваемого материала по описанному якя-,

5 жению происходит его каскадное и интенсив,ное перемешивание, что повышает эффе

тивность грохочения.

Фцг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный грохот | 1983 |

|

SU1093362A1 |

| Грохот | 1979 |

|

SU825181A1 |

| Грохот | 1981 |

|

SU973187A1 |

| УСТРОЙСТВО ДЛЯ ПРОСЕИВАНИЯ | 1990 |

|

SU1805586A1 |

| Винтовой грохот | 1987 |

|

SU1586786A1 |

| СПОСОБ ГРОХОЧЕНИЯ И ГРОХОТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424066C1 |

| Вибрационный грохот | 2016 |

|

RU2616042C1 |

| Классифицирующее устройство | 2020 |

|

RU2752871C1 |

| Барабанный грохот | 1980 |

|

SU939128A1 |

| Вибрационный грохот | 2017 |

|

RU2668603C1 |

БАРАБАННЫЙ ГРОХОТ по авт. св. № 1093362, отличающийся тем, что, с целью повышения производительности грохота за счет увеличения площади внутренней просеивающей поверхности, участвующей в процессе грохочения, дуговые сита внутренних просеивающих поверхностей, подходящие под центр загрузки барабана, выполнены в форме изогнутой части параболы и смещены относительно центра загрузки в направлении вращения барабана. (Л со 00 о 1C

| Барабанный грохот | 1983 |

|

SU1093362A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-12-23—Публикация

1984-06-22—Подача