М)

М

МО

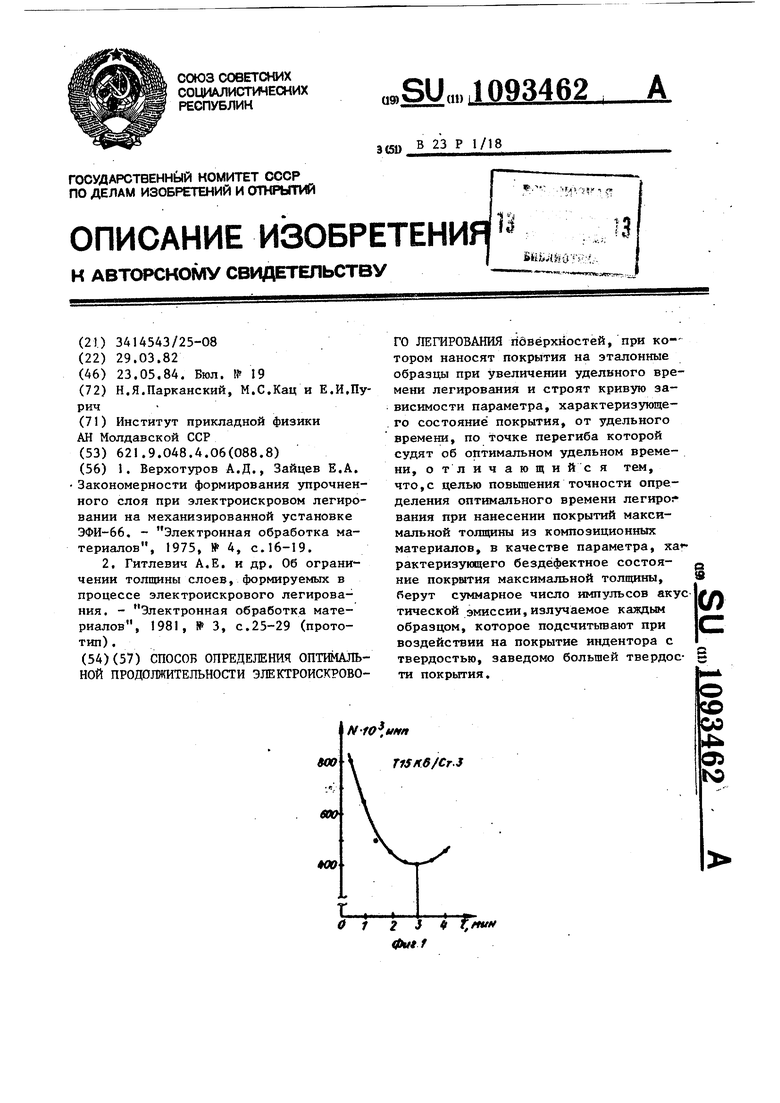

N-10,unn

Т15Кб/Сг.З

1C Изобретение относится к области электрофизических и электрохимическ методов обработки, в частности, к ме тодам определения оптимального врем ни нанесения покрытий электроискровыми разрядами. При электроискровом легировании поверхностей формируемые покрытия ограничены по толщине, С увеличением времени легирования монотонное увел чение толщины покрытия сменяется его уменьшением, связанным с процессами разрушения, из-за накопления в нем дефектов (трещин, пор и т.д.)о В связи с этим необходимо определять оптимальную продоля(ительность легирования, позволяющую получать качественные покрытия максимально возможной толщины. Известен способ определения опти мяльной продолжительности электроискрового легирования по привесу эталонных образцов - катодов, при котором на образцы наносят покрытия при постепенном увеличении удельного рремени обработки, строят график зависимости суммарного привеса от удельного времени и определяют оптимальное время легирования как вре мя, при котором достигается максимальный привес Г11. Однако данньй способ не обеспечивает высокой точности определения искомого времени, так как интервал, принимаемый за оптимальное время легирования, включает и время, при котором, несмотря на увеличение привеса, происходят процессы разрушения покрытия. Наиболее близки к изобретению по технической сущности и достигаeMot-iy эффекту является способ определения оптимальной продолжительности электроискрового легирования поверхностей, при котором наносят по- крытия на эталонные образцы при увеличении удельного времени легирования, затем путем стравливания полученных покрытий определяют деформаци онную кривую, по которой вычисляют уровень остаточных напряжений в покрытиях, являющихся параметром, характеризующим состояние покрытия, и строятгкривую зависимости величины полученных напряжений от удельного времени легирования, по точке перегиба, которой судят об оптимальном удельном времени легирования для дан ной пары материалов подложка-покрытие С2 3. Однако известный способ трудоемкий и относительно длинньй кроме того, он не обеспечивает высокой точности определения искомого времени при нанесении покрытий из композиционных материалов из-за селективного вытравливания отдельных компонентов покрытия, которое приводит к смещению максимума кривой зависимости остаточных напряжений относительно оптимального времени легирования. Целью изобретения является повьщение точности определения оптимального времени легирования при нанесении покрытий максимальной толщины из композиционных материалов. Поставленная цель достигается тем, что согласно способу определения оптимальной продолжительности злектроискового легирования поверхностей, при котором наносят покрытия на эталонные образцы при увеличении удельного времени легирования и строят кривую зависимости параметра, характеризующего состояние покрытия от удельного времени, по точке перегиба которой судят об оптимальном удельном времени, в качестве параметра, характеризующего бездефектное состояние покрытия максимальной толщины, берут суммарное число импульсов акустической эмиссии, излучаемое каждым.образцом, которое подсчитывают при воздействии на покрытие индентора с твердостью, заведомо большей твердости покрытия, Определение оптимального времени электроискрового легирования по предлагаемому способу производят следую щим образом. На эталонные образцы наносят покрытие при увеличении удельного времени легирования, на нанесенные покрытия воздействуют индентором из алмаза с одновременной регистрацией суммарного числа импульсов акустической эмиссии,возникающих при движении образца относительно индентора , с постоянной скоростью в течение рпределенного промежутка времени, например 15 с. Иными словами, на поверхкости образца проводят царапину заданной длины. Акустические ш пульсы регистрируют с помощью пьезопреобразователя, усиливают и подают на счётчик импульсов, по показаниям которо- ; го определяют суммарное (усредненное) число импульсов, излучаемых данным

образцом и возникающих во время воздействия индентора на образец, сопровождающегося образованием трещин в покрытии. По полученным данным строят график зависимости N f(t) и опре-5 дяют абсцихгсу точки перегиба.

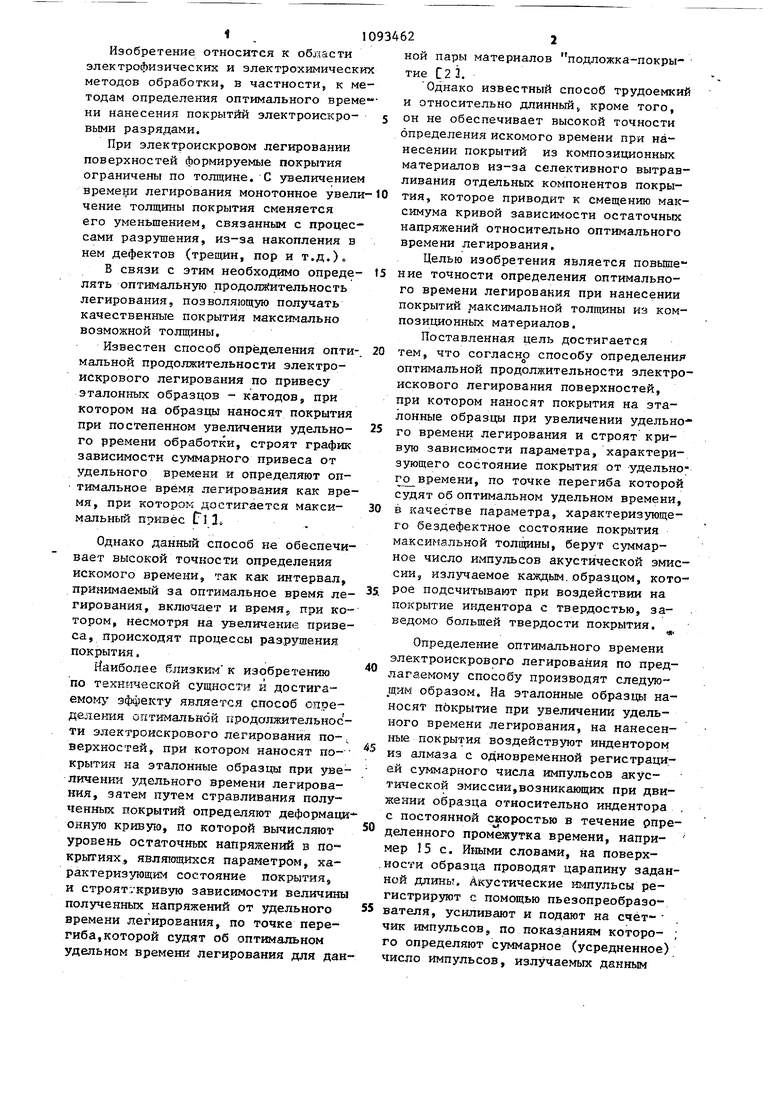

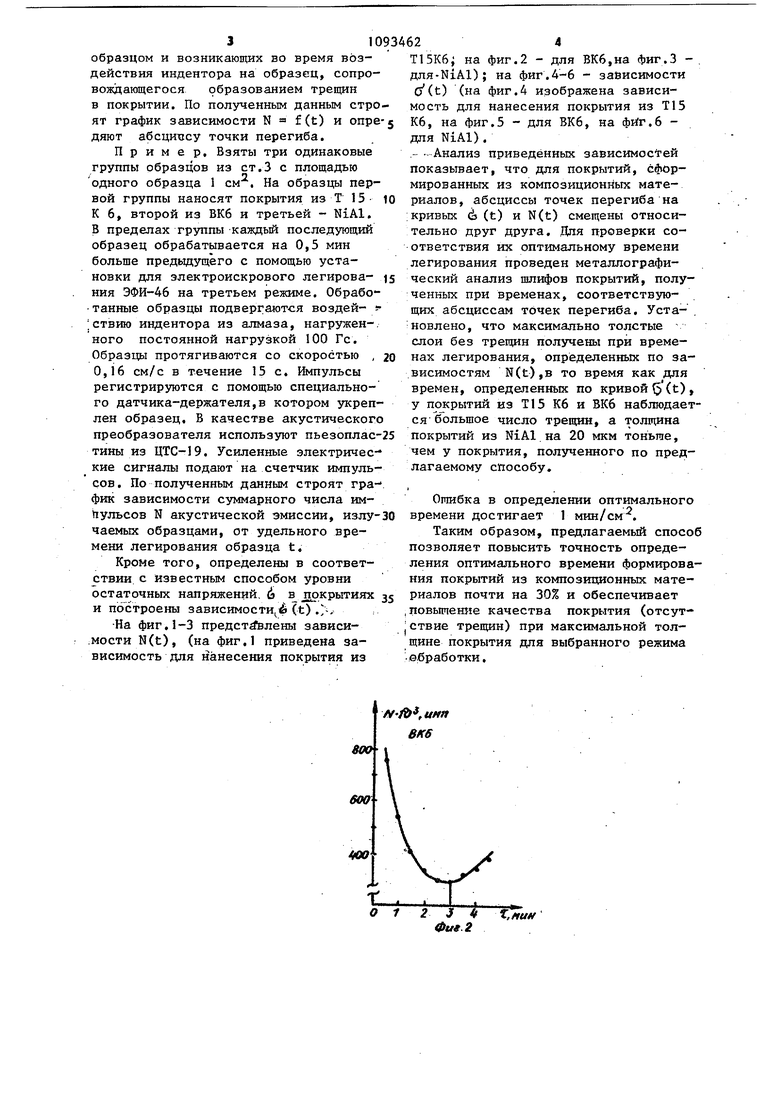

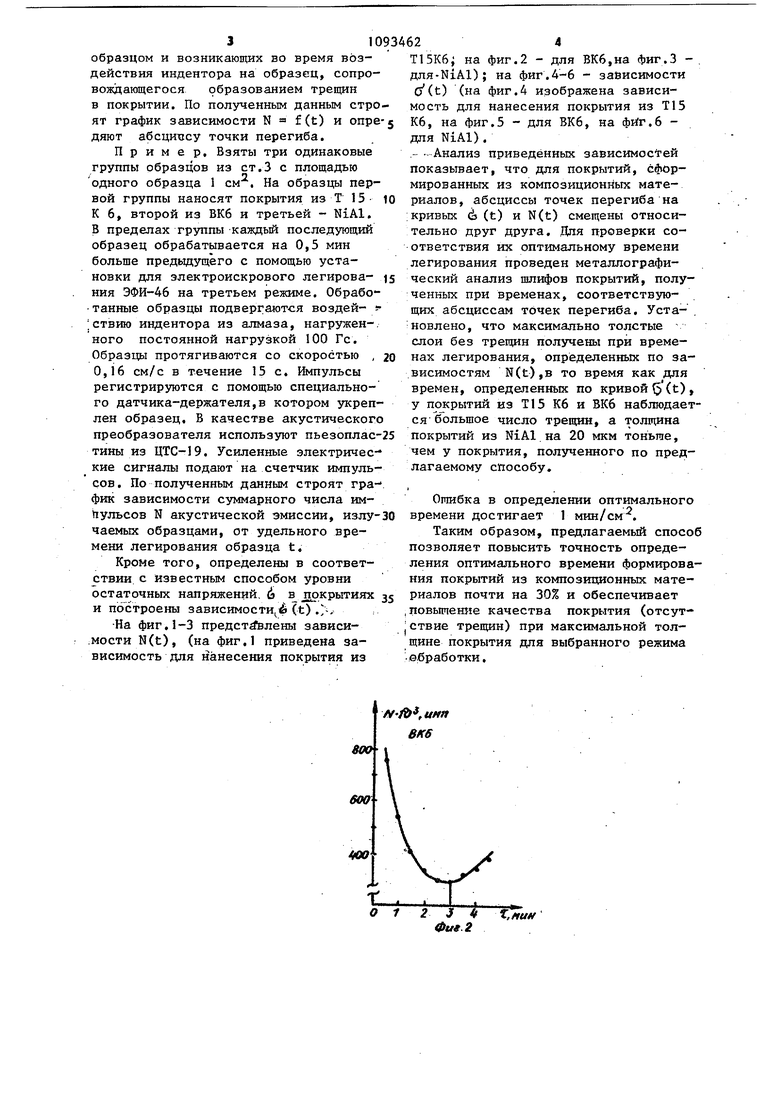

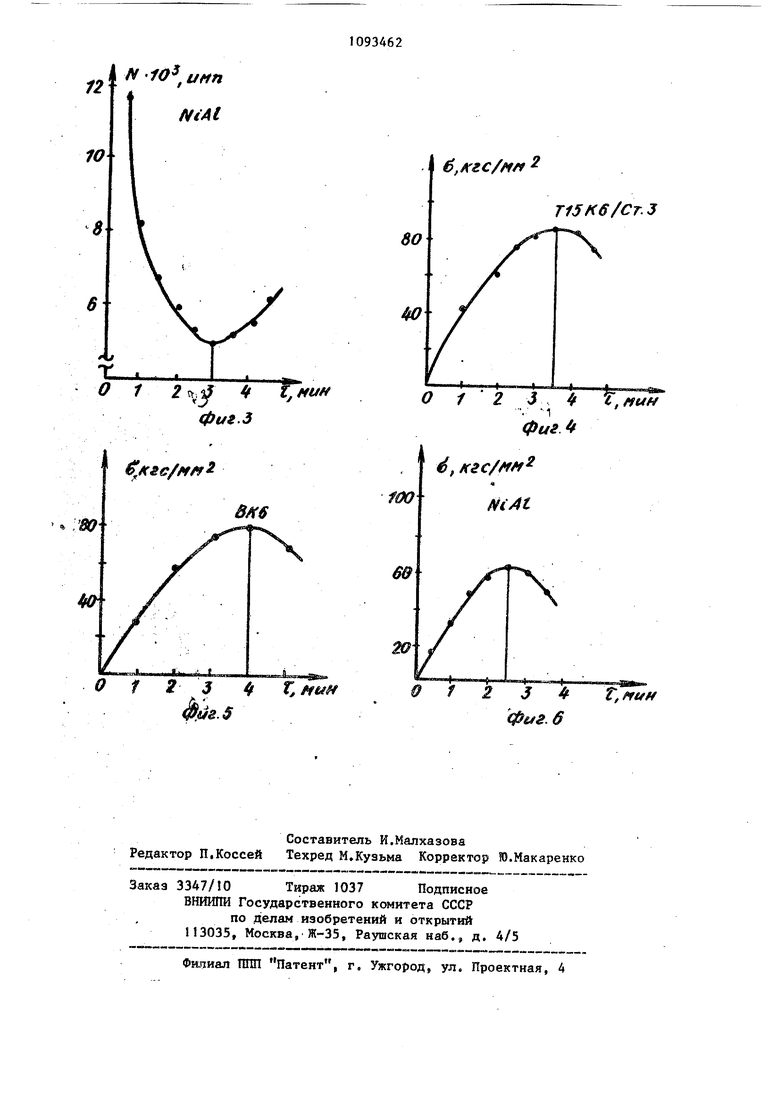

Пример, Взяты три одинаковые группы образцов из ст.З с площадью одного образца 1 см . На образцы первой группы наносят покрытия из Т 15- 10 Кб, второй из ВК6 и третьей - NiAl. В пределах группы каждьй последующий образец обрабатывается на 0,5 мин больше предьздущего с помощью установки для электроискрового легирова- is ния ЭФИ-46 на третьем режиме. Обработанные образцы подвергаются воздей;ствию индентора из алмаза, нагружен-, ного постоянной нагрузкой 100 Гс. Образцы протягиваются со скоростью , 20 0,16 см/с в течение 15 с. Импульсы регистрируются с помощью специального датчика-держателя,в котором укреплен образец. В качестве акустического преобразователя используют пьезоплас-25 тины из ЦТС-19. Усиленные электричес- кие сигналы подают на счетчик импульсов. По полученным данным строят график зависимости суммарного числа импульсов N акустической эмиссии, излу-30 чаемых образцами, от удельного времени легирования образца t.

Кроме того, определены в соответствии с известным способом уровни остаточных напряжений. 6 в токрытиях 35 и ntJCTpoeHH зависимости (t) .На фиг, 1-3 предст лены зависимости N(t), (на фиг.1 приведена зависимость для нанесения покрытия из

Т15К6; на фиг.2 - для ВК6,на фиг.З для-NiAl); на фиг.4-6 - зависимости O(t) (на фиг.4 изображена зависимость для нанесения покрытия из Т15 Кб, на фиг.5 - для ВК6, на фиг.6 для NiAl).

.- -Анализ приведённых зависимостей показывает, что для покрытий, сформированных из композиционных материалов, абсциссы точек перегиба на ;кривых d (t) и N(t) смещены относительно друг друга, .Для проверки соответствия их оптимальному времени легирования проведен металлографический анализ шлифов покрытий, полученных при временах, соответствующих абсциссам точек перегиба. Установлено, что максимально толстые слои без трещин получены при временах легирования, определенных по зависимостям N(t),B то время как для времен, определенных по кривой (t), у псжрытий из Т15 Кб и ВК6 наблюдается бол ьщое число трещин, а толщина покрытий из NiAl на 20 мкм тоньше, чем у покрытия, полученного по предлагаемому способу.

Ошибка в определении оптимального времени достигает 1 мин/см .

Таким образом, предлагаемый спосо позволяет повысить точность определения оптимального времени формирования покрытий из композиционных материалов почти на 30% и обеспечивает ,повыиение качества покрытия (отсутствие трещин) при максимальной толщине покрытия для выбранного режима обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения уровня остаточных напряжений | 1982 |

|

SU1084603A1 |

| Способ контроля качества адгезии покрытия к подложке | 1989 |

|

SU1675745A1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 1996 |

|

RU2117930C1 |

| Способ получения адаптивного износостойкого покрытия Ti-Al-Mo-N для защиты от изнашивания в меняющихся условиях трения | 2016 |

|

RU2644094C1 |

| СПОСОБ ИССЛЕДОВАНИЯ СВОЙСТВ МАТЕРИАЛА ИЗДЕЛИЙ | 1998 |

|

RU2140075C1 |

| Способ определения пластичности покрытия изделия | 1989 |

|

SU1670591A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ВЯЗКОХРУПКОГО ПЕРЕХОДА МАТЕРИАЛА | 1991 |

|

RU2027988C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2698001C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА ИЗНАШИВАЕМЫЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2598738C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОЧИХ СТЕНОК КРИСТАЛЛИЗАТОРА ИЗ МЕДИ ИЛИ ЕЕ СПЛАВОВ | 2006 |

|

RU2333087C2 |

СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ПРОДОЛЖИТЕЛЬНОСТИ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ павёрхностей, при котором наносят покрытия на эталонные образцы при увеличении уделнного времени легирования и строят кривую зависимости параметра, характеризующего состояние покрытия, от удельного времени, по точке перегиба которой судят об оптимальном удельном времени, о т л и ч а ю щ и и с я тем, что,с целью повышения точности определения оптимального времени легиро: вания при нанесении покрытий максимальной толщины Из композиционных материалов, в качестве параметра, ха рактеризующего бездефектное состояние покрытия максимальной толщины, берут суммарное число импульсов акус тической эмиссии,излучаемое каждым образцом, которое подсчитьгаают при воздействии на покрытие индентора с твердостью, заведомо большей твердости покрытия.

W-/& 6KS

f.flUff

NtAl

1

ffU/f

f(SC/frff

e/f6

0 f г 3 4 г:/г€/я

.S

6,/C&C/ftft

. J

6,

1OO

ftiiM

tf/VU//

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Верхотуров А.Д., Зайцев Е.А | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| - Электронная обработка материалов, 1975, № 4, с.16-19 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гитлевич А.Е | |||

| и др | |||

| Об ограничении толщины слоев, формируемых в процессе электроискрового легирования | |||

| - Электронная обработка материалов, 1981, № 3, с.25-29 (прототип) . | |||

Авторы

Даты

1984-05-23—Публикация

1982-03-29—Подача