Способ относится к неразрушающим акустическим методам исследования (физико-механических) свойств изделий, в том числе металлорежущего инструмента с износостойкими покрытиями, в том числе относится к методам опознания изделий (В литературе, например, Вайнберг В.Е. Выбор акустико-эмиссионных признаков при распознавании состояния режущего инструмента // Дефектоскопия, 1989, N 10, с.29, используется термин "распознавание", но более правильно здесь употребить термин "опознание").

Известно (А. с. СССР N 1555659) решение, в котором находят зависимость между скоростью распространения акустических волн и удельным электрическим сопротивлением материала изделий, определяют пределы разбраковки, измеряют акустические параметры образцов, вырезанных из изделий, по результатам измерений разбраковывают изделия. Если рассматривать функцию разбраковки (сортирования на годные и негодные изделия) как исследование свойств и опознания изделий по свойствам их материалов, то недостатком способа является его трудоемкость (необходимо исследовать выборку изделий, вырезать из них образцы).

Наиболее близким по мнению заявителя по технической сущности является (А.с. СССР N 1585728) решение, согласно которому образец (из инструментальной стали и твердосплавного покрытия или пластины) нагружают внедрением (вдавливанием) индентора вблизи их границы раздела. При этом инструментальную сталь используют как эталон, покрытие как исследуемое изделие. Одновременно с нагружением (с момента вдавливания индентора) регистрируют (фиксируют число сигналов) сигналы акустической эмиссии (при разрушении эталона и изделия), оценку свойств (трещиностойкости) материала изделия производят соспоставлением параметров (отношением числа сигналов) сигналов от эталона и изделия. Недостатком решения являются его ограниченные возможности (только для напайного инструмента или стали с твердосплавным покрытием) и относительно невысокая точность (использовано неоднозначное понятие "вблизи границы раздела" и "в зоне передней крошки") исследований.

Задачей заявляемого изобретения является увеличение информативности сигналов акустической эмиссии о механизмах разрушения исследуемых материалов.

Техническим результатом, достигаемым в ходе решения задачи, является расширение технологических возможностей способа исследования и повышение точности исследований.

Указанный технический результат достигается за счет применения условий нагружения, приближенных к реальным условиям эксплуатации изделий, и использования более информативных энергетических параметров акустической эмиссии, характеризующих накопление повреждений материала изделия во времени. В частности, для этого использовано не число сигналов акустической эмиссии, а энергия и длительность импульсов акустической эмиссии, которые позволяют выделять наличие хрупкого и вязкого механизмов разрушения материала.

Таким образом, заявляемый объект, как и прототип, включает в себя нагружение эталона и используемого изделия посредством внедрения индентора, одновременную с нагружением регистрацию сигналов акустической эмиссии, оценку свойств материала изделия производя путем соспоставления параметров сигналов от эталона и изделия. Однако заявляемый объект отличается тем, что нагружение выполняют с изменением глубины внедрения индентора посредством его движения по дуге окружности, описываемой маятником, несущим индентор, в качестве регистрируемых параметров акустической эмиссии принимают энергию Ec(b2•с) и длительность τ(c) импульсов, оценку свойств производят по критерию разделения импульсов, определяемому по зависимости Kp= lgEc/τ, в том числе проводят опознание материала изделий сравнением величин критерия разделения. При этом дополнительно получают (строят) график накопления энергии во времени, а опознание изделий проводят посредством сравнения идентичности графиков для эталонов и изделий.

Указанные признаки являются существенными, новыми и имеют изобретательский уровень.

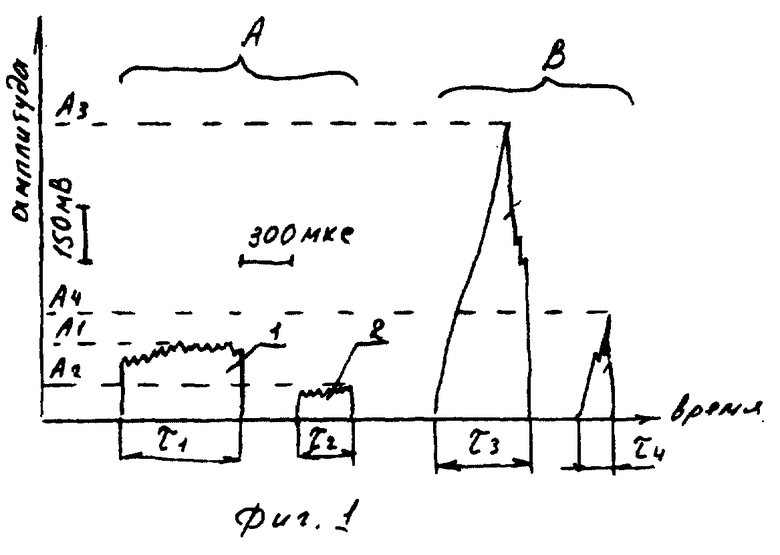

На фиг. 1 показана схема классификации (разделения) сигналов АЭ.

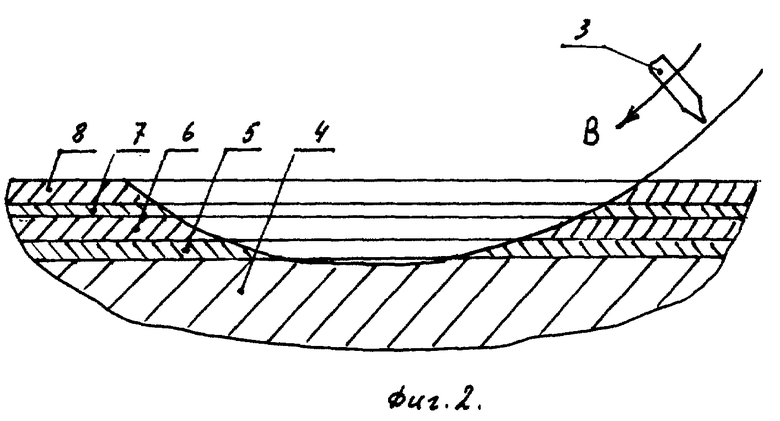

На фиг.2 показана схема симметричного нагружения изделия с многослойным покрытием.

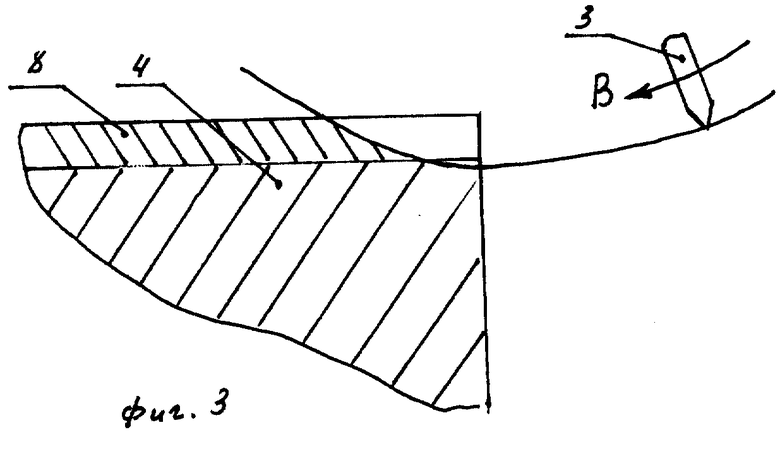

На фиг.3 показана схема с краевым нагружением изделия.

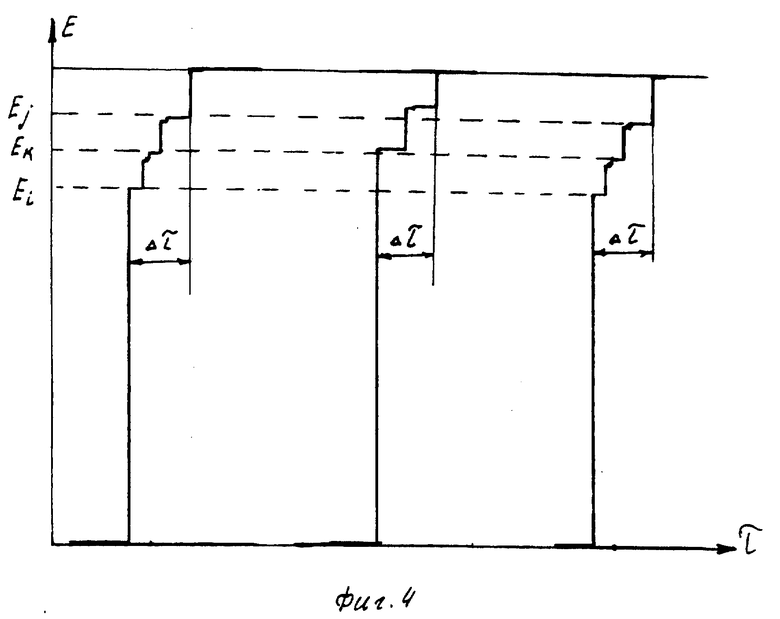

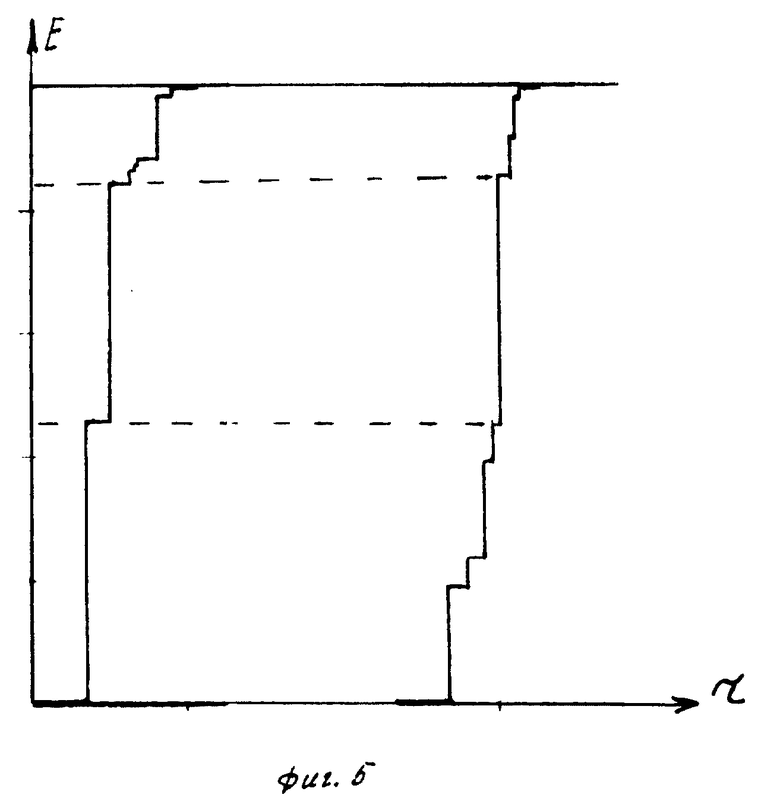

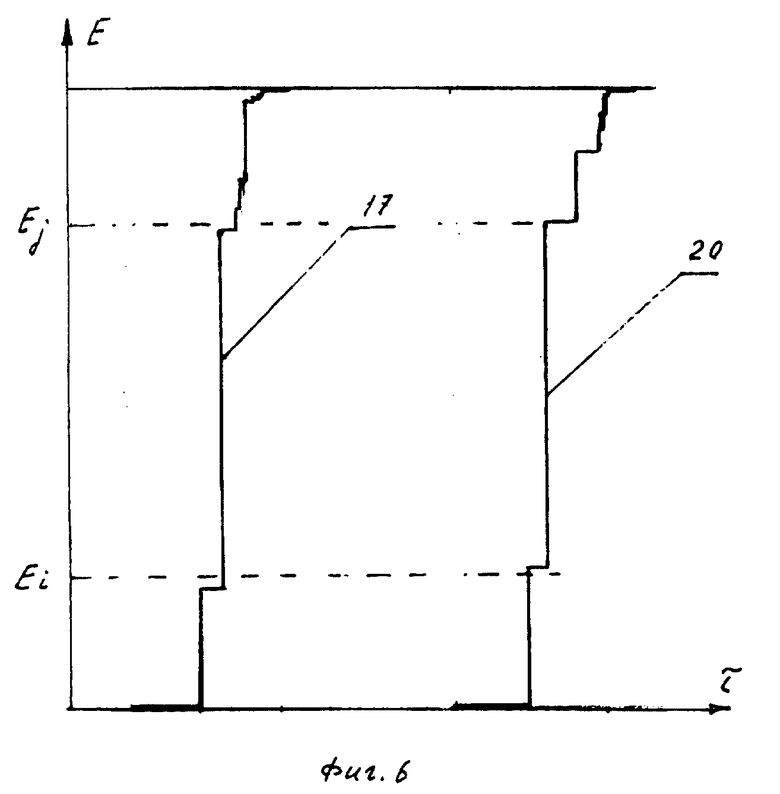

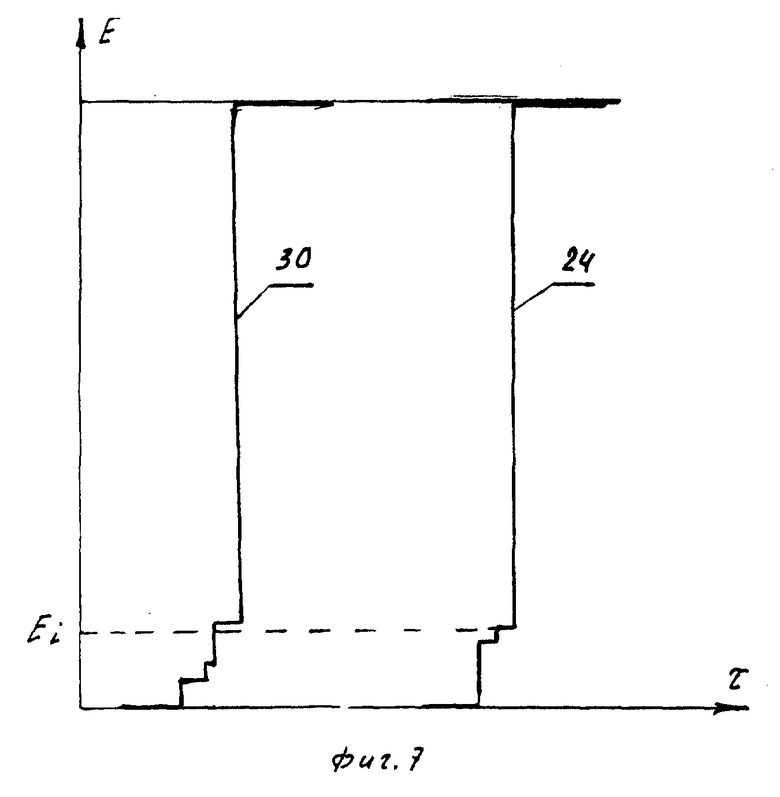

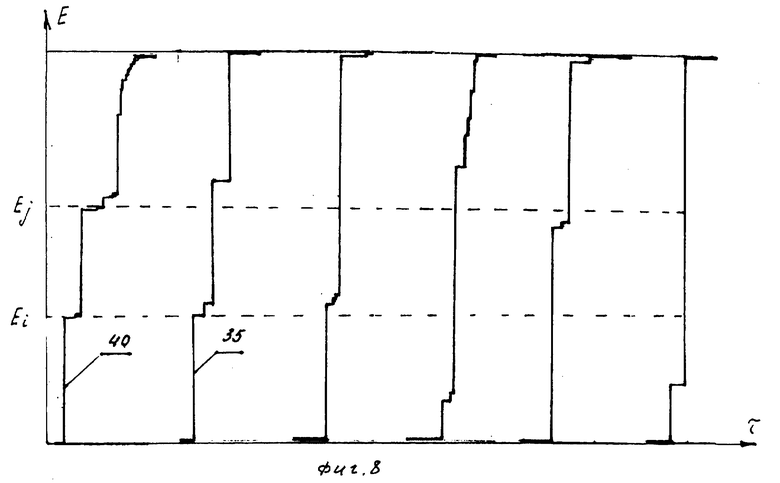

На фиг.4-8 показаны примеры графиков накопления энергии во время воздействия индентора на изделие.

Сущность способа основана на том, что сигналы АЭ, формируемые при нагружении изделия, можно классифицировать на различные типы импульсов. Чем меньше таких типов импульсов, тем проще их отличать друг от друга. Следовательно, необходимо создать такую схему нагружения изделия, которая бы не влияла на его работоспособность (воздействие на локальные микрообъемы), обеспечивала получение импульсов, легко отличаемых друг от друга, и в то же время при необходимости позволяла получить информацию по любому из традиционно используемых параметров АЭ. С точки зрения пластичности материалов огибающие 1, 2 (фиг. 1) импульсов делятся на два разных типа A и В, различающиеся принципиально. Тип A (огибающие 1, 2) характеризуется малой амплитудой (A1 и A2) при значительной длительности (τ1 и τ2) импульсов. Тип В - значительной амплитудой при малой длительности. Тип A обусловлен процессами микропластической деформации материала, тип В - разрушением, т.е. образованием и ростом трещин.

Следовательно, необходимо создать такую схему нагружения изделий, при которой бы присутствовали оба эти типа сигналов. Это прежде всего должно быть микронагружение, т.е. локализация нагрузки на минимальных объемах материала. Внедрение индентора не подходит, так как при этой схеме нагружения доля микропластической деформации мала, т.е. мала доля импульсов типа A. Скрайбирование (склерометрические исследования) тоже подходит мало, т.к. здесь превалирует либо микропластическая деформация (при малой глубине внедрения индентора в материал изделия), либо хрупкое разрушение (тип В при большой глубине внедрения индентора). Необходима такая схема нагружения, в которой была бы и малая и значительная глубина внедрения индентора, т.е. импульсы обоих типов. Это возможно при нагружении с переменной глубиной внедрения.

Такую схему можно реализовать при маятниковом типе нагружения, когда индентор, будучи закрепленным на маятнике, вращающемся (качающемся) вокруг своей оси, перемещается (движение В) по дуге вращения маятника и, следовательно, нагружает материал изделия с переменной глубиной внедрения индентора (это могут быть микроны, следовательно длина реза индентора локализована).

Способ реализовали следующим образом. Брали изделия из инструментальных материалов (твердосплавные пластины). Нагружали их по описанной схеме (глубина внедрения 2-20 мкм). В процессе нагружения регистрировали сигналы АЭ и по пакету специальных программ подвергали анализу в ЭВМ. В процессе анализа сигналов определяли энергию Ecj(b2•с) и длительность τ(c) регистрируемой последовательности (от 1 до последнего с промежуточными j-тыми через выбранный шаг дискретизации) сигналов акустической эмиссии:

Ecj= ΔτΣ(ΔuA

τj= ΔτL•Ej, (2)

где Δτ - временной интервал дискретизации; Δu - цена деления разряда аналого-цифрового преобразователя (входная чувствительность); Ai j - число разрядов аналого-цифрового преобразователя для i-того отсчета амплитуд j-того сигнала; LEj - длительность j-того сигнала в машинных отсчетах.

Затем определяли критерий разделения сигналов (импульсов):

Kp= lg(Ec/τ2) (3)

В физическом понимании он адекватен скорости изменения плотности энергии при нагружении. Из сущности анализа сигналов АЭ его можно назвать критерием разделения импульсов АЭ.

Для каждого материала выбрали изделие-эталон, остальные изделия из этого материала являлись исследуемыми.

Затем изделия подвергали микрофрактографическому анализу (на электронном микроскопе) по поверхности, подвергающейся воздействию индентора, и выявляли по следам разрушения характер (наличие и количество вырывов, трещин и т.д.) и вид (деформация, сдвиг, отслоение и т.д.) разрушения микрообъемов изделий. Сопоставляли результаты Кp и результаты разрушения изделий. По ним судили о свойствах материалов изделий и класифицировали (разделяли, сортировали) изделия по величине критерия Кp, т.е. осуществляли опознание изделий по Кp. Дополнительное опознание производили при анализе графика накопления энергии во времени, а именно сопоставляли графики эталона и изделий, а распознавание осуществляли по идентичности графиков.

Схема нагружения изделий представлена на фиг. 2 и 3, где за счет вращения В индентор 3 при соответствующей глубине внедрения в изделие воздействует на изделие, содержащее основу 4 с несколькими 5, 6, 7, 8 или одним слоем покрытия при симметричном (фиг.2) или краевом (фиг. 3) нагружении.

Пример 1 реализации способа.

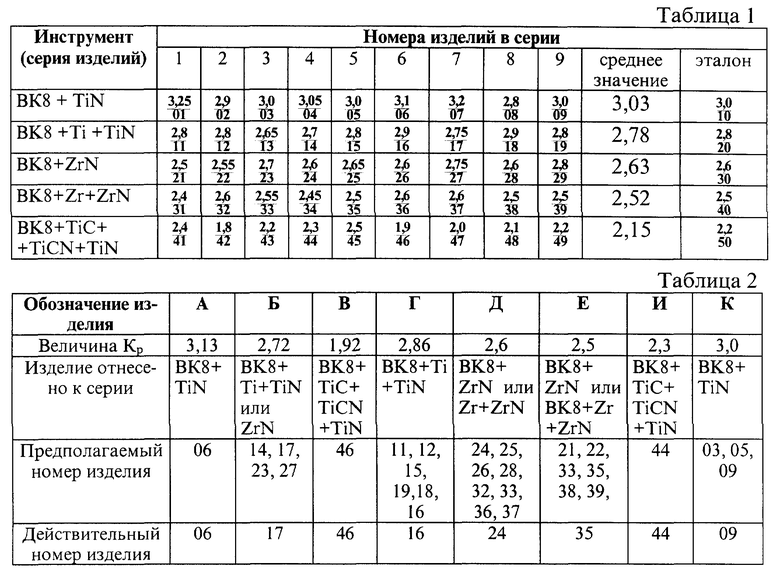

В практике имеются случаи внешнего сходства изделий по форме, цвету (и массе). Например, твердосплавные пластины металлорежущего инструмента с износостойкими покрытиями одинакового размера и формы исключительно тяжело отличить. Их цвет очень схож, зависит от технологии подготовки основы и нанесения покрытия. Маркировка на изделиях не выполняется, она выполняется на упаковочной коробке (или вкладывается в нее), в результате возможны ошибки (что часто бывает). Более того, конструкция и состав покрытий в маркировке указываются условно. Например число, очередность расположения и толщина слоев покрытия не указываются. Для эксплуатационщика зачастую эта информация важна. Он получает ее (как правило) самостоятельно, например, делает косой шлиф на изделии и исследует его. Это сложно и трудоемко. Более того, исследовав одно изделие, нет уверенности в том, что остальные изделия в упаковке такие же. Для реализации способа брали по серии пластин ВК8+TiN; ВК8+ZrN; ВК8+Ti+TiN; ВК8+Zr+ZrN; ВК8+TiC+TiCN+TiN. Из каждой серии пластин (изделий) брали контрольный образец (эталон). Исследуя на них косой шлиф, убеждались в соответствии их серии (надписи, маркировке). Описанным выше маятниковым методом нагружали изделия при микрорезании (с глубиной 5-20 мкм) индентором, регистрировали сигналы акустической эмиссии, определяли для каждого изделия Ec, τ, Кp. То же делали с эталонами. Присваивали им условные порядковые номера (по десяткам). Номера наносили на изделия (вне зоны видимости, т.е. на обратной стороне писали номер). Все изделия (перемешав серии) смешивали между собой. Выбирали изделие случайно. Нагружали его повторно в аналогичных условиях и по величине Кp классифицировали (опознавали, к какой серии относится) его принадлежность к той или иной серии изделий (т.е. опознавалось покрытие изделия). Результаты приведены в таблице 1. В знаменателе даны присвоенные изделиям порядковые номера.

Из данных таблицы видно, что критерий Кp позволяет разделять изделия. Однако из-за схожести свойств материалов в некоторых случаях (изделие номер 8 из серии ВК8+TiN и номер 29 из серии ВК8+ZrN) величины критерия Кp близки или при данной точности вычислений одинаковы, что затрудняет распознавание (опознание материала) изделий. Такого совпадения величин Кp нет, если конструкция и состав покрытий существенно разный. Например, значения Кp для ВК8+TiN, ВК8+Zr+ZrN, ВК8+TiC+TiCN+TiN существенно разные, здесь проблем с распознаванием изделий нет. Тем более их нет, если отличается основа покрытий, например ВК8, Т15 К6, ТТ10 К8Б.

Затем все (т.е. все 45 изделий) перемешивали, выбирали несколько изделий случайно. Нагружали их в таких же условиях, определяли Кp, табл.2. По величине Кp пытались определить серию изделий (т.е. какое покрытие нанесено на ВК8). В целом это удавалось (изделие А, В, Г, И, К). Но из-за очень близкой схожести покрытий (и величины Кp соответственно) этого однозначно сделать нельзя (изделия Б, Д, Е), т.е. остаются сомнения. Затем (по величине Кp согласно нумерации изделий по табл.1) пытались предположить номер, нанесенный ранее на изделие (вторая снизу строка в табл.2). Затем сверяли предполагаемые номера и действительные. Ошибок не было. Точность опознания изделий по свойствам материала достаточно высока, но при равенстве Кp у разных изделий (изделия Б, Д, Е) сомнения в точности опознания остаются.

Пример 2 реализации способа.

Брали только те изделия, по которым из примера 1 оставались сомнения, т. е. изделия 14, 17, 23, 27 и эталоны (номера 20 и 30) тех серий, к которым эти изделия могли (табл.2) бы быть отнесены. Вернее из ЭВМ для этих номеров изделий извлекали (распечатывали) график накопления энергии во время испытаний. Такой график строится по программе из данных сигналов АЭ, поступающих в ЭВМ при испытании изделий.

Прежде всего убеждались, что график накопления энергии (мb2с) во времени (мс) действительно характеризует конкретный материал (является паспортом материала). Из одной партии изделий брали образцы, доступными методами (по маркировке, твердости, микротвердости, исследованием шлифов, контролем толщин покрытий) убеждались в их идентичности. Подвергали их нагружению в аналогичных условиях, получали график накопления энергии E (мb2с) во времени τ (мс). Анализировали сходство (идентичность) графиков. Так, на фиг.4 показан пример трех графиков для трех идентичных изделий. Сходство графиков во многом, идентичность явно просматривается (ступеньки, величины Ei, Ek, Ej, Δτ ). По крайней мере тип графиков, представленных на фиг.4, существенно отличается от типа графиков, представленных на фиг. 5 (это графики для двух образцов, являющихся представителями совершенно другого материала). Здесь другое число ступеней, место их расположения на графике, Δτ и т.д.

Убедившись в том, график накопления энергии является "паспортом" материала изделий, приступили к анализу указанных изделий за номерами 14, 17, 23, 27. Так, сравнивая графики для изделий 14, 17, 23, 27 с графиками эталонов (изделий 20 и 30) обнаружено, что графику эталона 20 соответствуют графики изделий 14 и 17 (для изделия 17 и эталона 20 примеры графиков даны на фиг. 6), т.е. изделия 20, 14 и 17 относятся к одной серии и, судя по эталону 20, все эти изделия являются ВК8+Ti+TiN. Судя по таблице 1, это действительно так, т. е. распознавание изделий состоялось. Также обнаружено, что графику эталона 30 соответствуют графики изделий 23 и 27, фиг.7, т.е. это изделия из серии ВК8+ZrN, т.е. распознавание состоялось.

Из графиков накопления энергии во времени, приведенных на фиг.6 и фиг.7 явно видно, что тип графиков на них совершенно иной, спутать их нельзя, т. е. использование графиков дополнительно позволяет повысить информативность сигналов АЭ и, тем самым повысить точность опознавания изделий.

Пример 3 реализации способа.

Взяли один исследуемый образец (изделие 35) и эталон для него (изделие 40). Изделие 35 поместили вместе с другими изделиями (выполненными из совершенно иных материалов). Поочередно нагружали изделия. Величину критерия Кp разделения не определяли, сразу получали только графики накопления энергии во времени. Графики приведены на фиг. 8. Из них ясно видно (только по величинам Ei и Ej, а еще возможен анализ по Δτ, что графику эталона 40 соответствует только один график, а именно график изделия 35. Из данного примера следует, что распознавание можно производить только по графикам, т.е. без величины Кp. Это так. Но с учетом величины критерия Кp разделение это делать надежнее.

Приведенные примеры показывают, что достигнуто упрощение исследования, повышения точности исследований, расширение возможностей способа и обеспечено опознание материала изделий за счет выбора параметров акустической эмиссии, увеличивающих информативность, и схемы нагружения, обеспечивающей локальное неразрушающее воздействие индентора на изделие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ТРЕЩИНОСТОЙКОСТИ ИЗДЕЛИЙ | 1998 |

|

RU2140076C1 |

| СПОСОБ КОНТРОЛЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 1998 |

|

RU2138038C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2147737C1 |

| ПРИБОР ДЛЯ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ | 1998 |

|

RU2147735C1 |

| СПОСОБ РАЗРУШЕНИЯ ЛЕДЯНОГО ПОКРОВА | 1997 |

|

RU2124178C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 1996 |

|

RU2117930C1 |

| СПОСОБ ВЫГРУЗКИ ИЗ ВАГОНА СМЕРЗШЕГОСЯ УГЛЯ | 1997 |

|

RU2137698C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1999 |

|

RU2163178C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2174891C2 |

Изобретение относится к неразрушающим акустическим методам исследования физико-механических свойств изделий. Данный способ включает в себя нагружение эталона и исследуемого изделия индентором с изменением глубины внедрения индентора посредством его движения по дуге окружности, регистрацию сигналов акустической эмиссии (АЭ) и оценку свойств материала посредством сопоставления параметров сигналов по критерию разделения Кр от эталона и изделия, определяемому по зависимости Kp = lg(Ec/τ2), где Еc -энергия импульсов, τ - длительность импульсов. Достигаемым техническим результатом является повышение точности исследований свойств изделий и расширение технологических возможностей способа исследования свойств материала изделий. 8 ил., 2 табл.

Способ исследования свойств материала изделий, включающий в себя нагружение эталона и исследуемого изделия внедрением индентора, одновременную с нагружением регистрацию сигналов акустической эмиссии, оценку свойств материала посредством сопоставления параметров сигналов от эталона и изделия, отличающийся тем, что нагружение выполняют с изменением глубины внедрения индентора посредством его движения по дуге окружности, описываемой маятником, несущим индентор, в качестве регистрируемых параметров принимают энергию Ес (b2с) и длительность τ(c) импульсов, оценку свойств материала производят по критерию разделения Кр импульсов, определяемому по зависимости Kp= lg(Ec/τ), при этом дополнительно, сопоставляя величины критерия разделения и графики накопления энергии импульсов во времени для эталонов и изделий, производят опознание материала изделия.

| Способ неразрушающего контроля качества углеродных изделий | 1986 |

|

SU1555659A1 |

| Способ акустического контроля трещиностойкости режущего инструмента с покрытием | 1987 |

|

SU1585728A1 |

| Способ контроля качества адгезии покрытия к подложке | 1989 |

|

SU1675745A1 |

| Линия для нанесения избирательного гальванического покрытия | 1982 |

|

SU1138437A1 |

| Способ определения физико-механических характеристик материалов | 1984 |

|

SU1206649A1 |

| Склерометр | 1982 |

|

SU1226148A1 |

Авторы

Даты

1999-10-20—Публикация

1998-07-09—Подача