2. Устройство по п. 1, отличающееся тем, что оно снабжено направляющимь пластинами для подбоек испытуемого блока, установленными на контактных элементах.

3. Устройство по п. 1, отличающееся тем, что упругие элементы выполнены в виде спиральных

пружин, которые установлены на направляющих и размещены в стаканах.

4. Устройство по п. 1, отличающееся тем, что гидродемпфер содержит гидроцилиндр, рабочие полости которого соединены двухсторонним регулируемым напорным клапаном и сообщаются с идроаккумулятором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытаний элементов подбивочного блока путевой машины | 1982 |

|

SU1073599A1 |

| УПЛОТНИТЕЛЬНО-ПОДБИВОЧНЫЙ АГРЕГАТ | 2008 |

|

RU2382133C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ | 2010 |

|

RU2435897C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПЛОТНЕНИЯ СЫПУЧИХ СРЕД, В ЧАСТНОСТИ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ (ВАРИАНТЫ) | 2008 |

|

RU2378442C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ХАРАКТЕРИСТИК УСТРОЙСТВ ВОЗБУЖДЕНИЯ ВИБРОКОЛЕБАНИЙ | 2007 |

|

RU2348024C2 |

| Способ уплотнения балласта железнодорожного пути | 2018 |

|

RU2676253C1 |

| Устройство для уплотнения балласта железнодорожного пути | 1988 |

|

SU1625911A1 |

| ПОДВЕСКА ВИБРОПЛИТ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 1992 |

|

RU2006543C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2001 |

|

RU2194110C1 |

| ШПАЛОПОДБИВОЧНЫЙ БЛОК | 2005 |

|

RU2299943C2 |

1. УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ШПЛЛОПОДБИВОЧНОГО БЛОКА, содержащее раму и контактные элементы, отличающееся тем, что, с целью повышения его эффективности путем имитации в широком диапазоне рабочих нагрузок на подбивочный блок и регулирования этих нагрузок, оно снабжено смонтированными на раме регулируемым гидродемпфером, направляющими, упругими элементами и упорами, контактные элементы шарнирно закреплены на рычагах, шарнирно установленных на раме,, и соединены между собой посредством указанных направляющих и упругих элементов, при этом гидро-демпфер шарнирно соединен с рычагами,о а упоры установлены на раме с возможностью перестановки и взаимодействия (Л с рычагами.

Изобретение относится к устройст вам механических, испытаний машин и механизмов в транспортном машиностро ении и ремонтном производстве, в частности к устройствам для испытаНИИ, обкатки и настройки шпалоподбивочных блоков путевых машин. Известно устройство для испытаний шпалоподбивочного блока, содержащее ,раму и контактные элементы СИ. Однако при работе устройства не происходит постепенного накапливания остаточных неупругих, деформаций, имиттирующих уплотнение среды, как это имеет место при работе шпалоподбивочных блоков путевых машин. Это в значительной мере искажает реальный х оактер нагружения. Практическое отсутствие имитации эффекта уплотнения среды при ограниченных возможностях перенастройки на другой режим и невозможности изменения текущего режима нагружения во время виброобжатия приводит к снижению качества испытаний. Некачественное испытание шпалоподбивочных блоков в условиях производства затрудня ет выявление дефектов изготовления или ремонта до поступления машины в эксплуатацию. Указанные недостатки снижают эффективность устройства для испытаний шпалоподбивочного блока. Цель изобретения - повышение эффективности устройства путем имитации в широком диапазоне рабочих нагрузок на подбивочный блок и регулироваюия этих.нагрузок.. Цель достигается тем, что устройство для испытаний шпалоподбивочного блока, содержащее раму и контактные элементы, снабжено смонтированными На раме регулируемым гидродемпфероМ, направляющими,упругими элементами и упорами, контактные элементы шарнирно закреплены на рычагах, которые шарнирно установленные . на .раме, и соединены между собой посредством указанных направляющих и упругих эле ментов, при этом гидродемпфер шарнир но соединен с рычагами, а упоры уста новлены на раме с возможностью перестановки и взаимодействия с рычагами. Причем устройство снабжено направляющими пластинами для подбоек испытуемого блока, установленными на контактных элементах. При этом, упругие элементы выполнены в виде спиральных пружин, которые установлены на направляющих и размещены в стаканах. Кроме того, гидродемпфер содержит гидроцилиндр, рабочие полости которого соединены двухсторонним регулируемым напорным клапаном и сообщаются с гидроаккумулятором. .Введение в конструкцию устройства для испытаний шпалоподбивочных блоков регулируемого гидродемпфера и. соответствующие его конструктивны(э изменения позволяют при силовом воздействии лапами подбоек шпалоподбивочных блоков производить сведение через контактные элементы рычагов с одновременной задержкой их разведения, что позволяет за счет отрывов лап подбоек от контактных элементов рсализозать имеющий место на практике эксплуатации виброударный режим нагружений блока. Адекватная имитация эксплуатационного режима при возможности регулирования демпфируюа ей способности гидродемпфера в процессе нагружения за счет соответствующего регулирования двухстороннего напорного клапана позволяет повысить качество испытаний шпалоподбивочных блоков, более надежно выявлять дефекты их изготовления или ремонта и производить соответствующую регулировку. На фиг. 1 изображено устройство для испытаний- шпалоподбивочных блоков, общий вид на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. б - гидравлическая схема устройства; на фиг. 7 вариант установки устройс.тва на стендовом участке пути; на фиг. 8 - вариант установки устройства на нспытатэльном стенде.

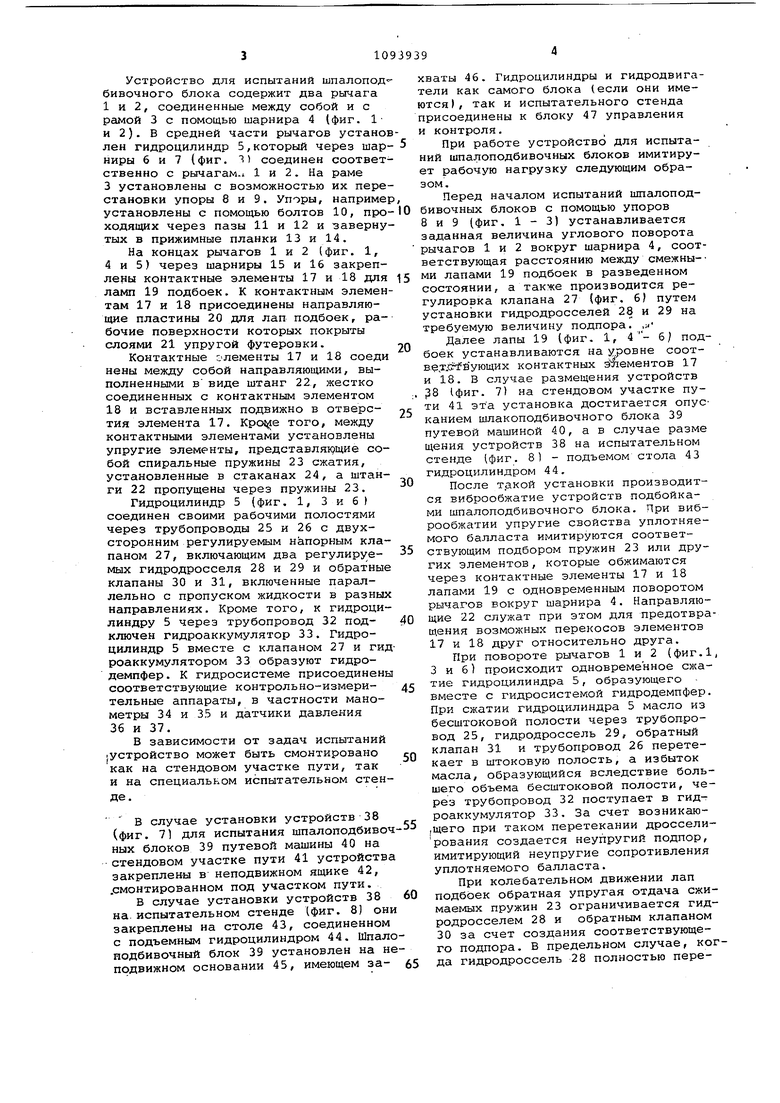

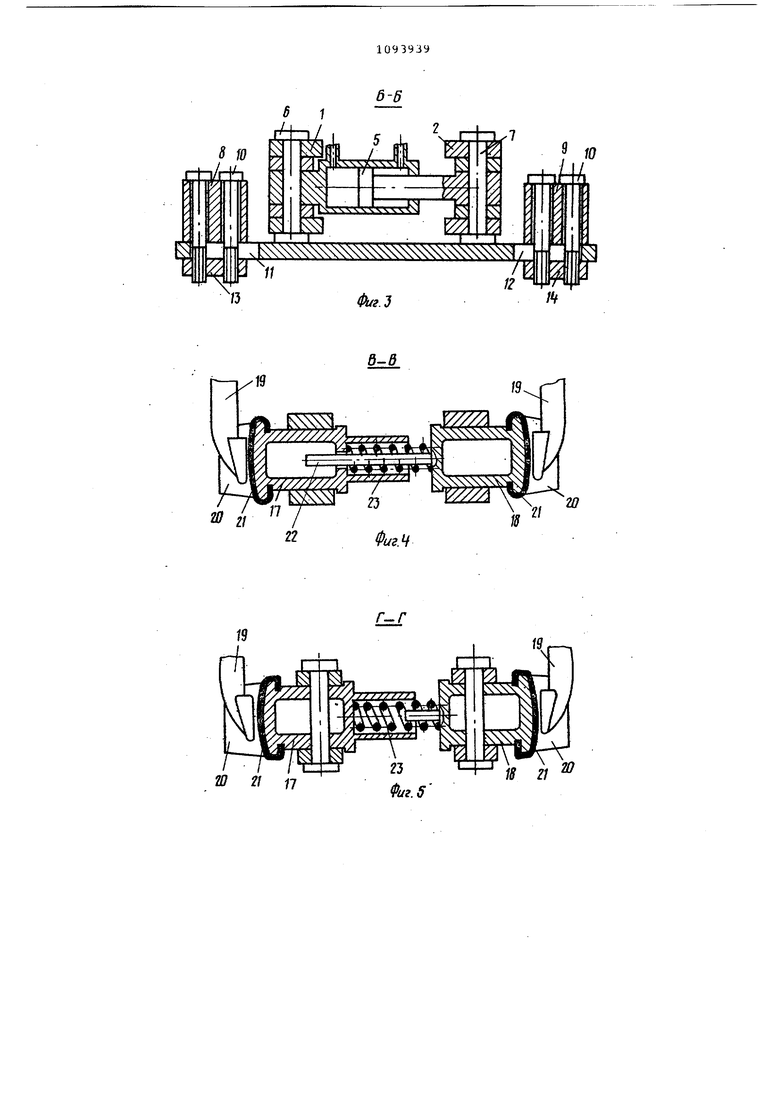

Устройство для испытаний шпалопод бивочного блока содержит два рычага 1 и 2, соединенные между собой и с рамой 3 с помощью шарнира 4 (фиг. 1и 2). в средней части рычагов устанолен гидроцилиндр 5,который через шар виры 6 и 7 (фиг. Т) соединен соответственно с рычагам.1 1 и 2. На раме

3установлены с возможностью их перестановки упоры 8 и 9. Упоры, наприме установлены с помощью болтов 10, про ходящих через пазы 11 и 12 и завернутых в прижимные планки 13 и 14.

На концах рычагов 1 и 2 (фиг. 1,

4и 5) через шарниры 15 и 16 закреплены контактные элементы 17 и 18 для ламп 19 подбоек. К контактным элементам 17 и 18 присоединены направляющие пластины 20 для лап подбоек, рабочие поверхности которых покрыты слоями 21 упругой футеровки.

Контактные элементы 17 и 18 соеди нены между собой направляющими, выполненными в виде штанг 22, жестко соединенных с контактным элементом 18 и вставленных подвижно в отверстия элемента 17. Kpotjie того, между контактными элементами установлены упругие элементы, представ л Я19щие собой спиральные пружины 23 сжатия, установленные в стаканах 24, а штанги 22 пропущены через пружины 23.

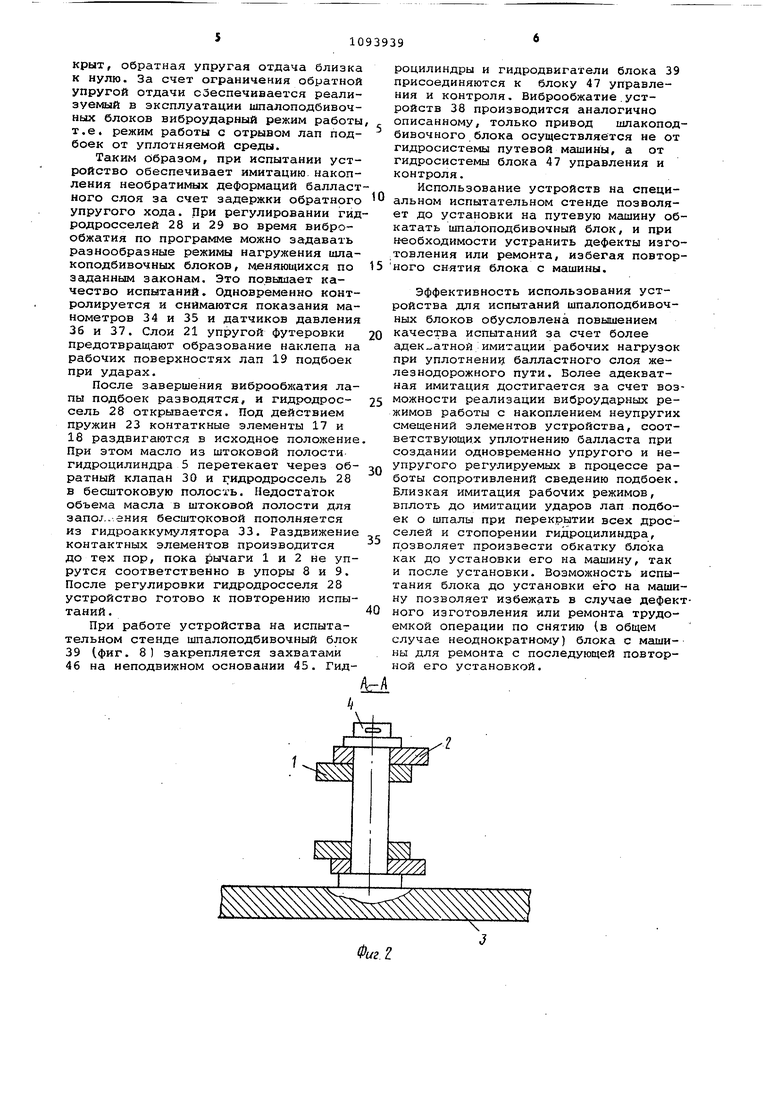

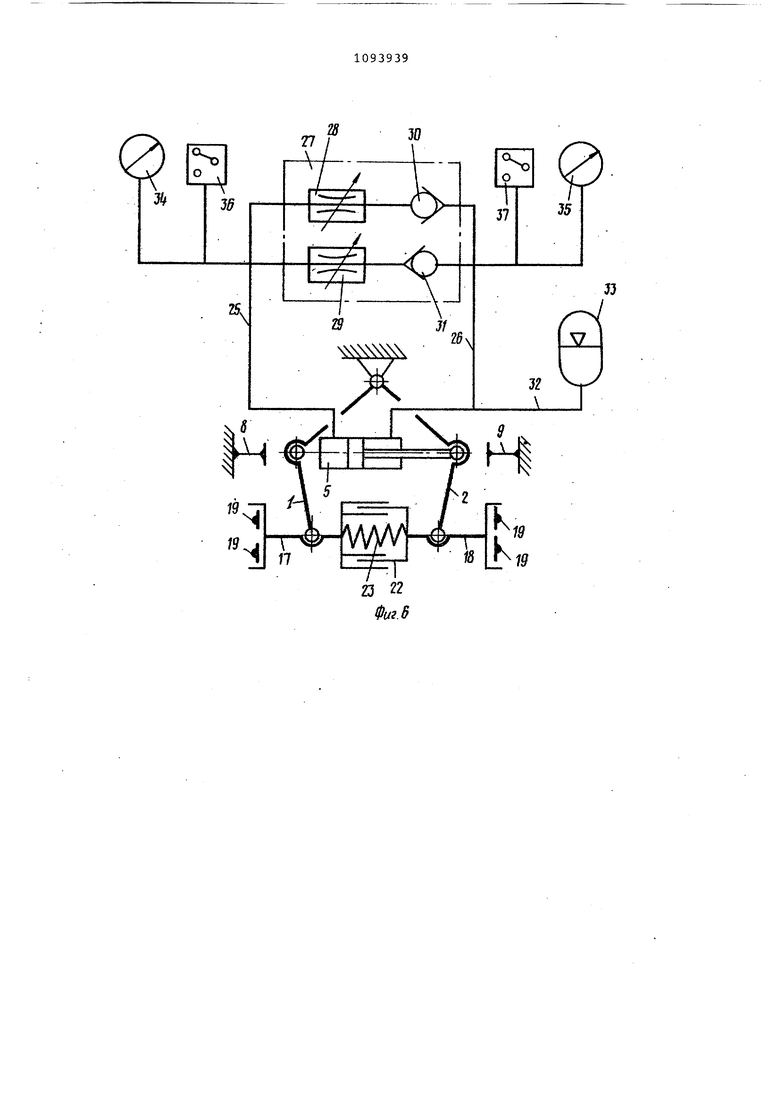

Гидроцилиндр 5 (фиг. 1, 3 и б I соединен своими рабочими полостями через трубопроводы 25 и 26 с двухсторонним регулируемым напорным клапаном 27, включающим два регулируемых гидродросселя 28 и 29 и обратные клапаны 30 и 31, включенные параллельно с пропуском жидкости в разных направлениях. Кроме того, к гидроцилиндру 5 через трубопровод 32 подключен гидроаккумулятор 33. Гидроцилиндр 5 вместе с клапаном 27 и гидроаккумулятором 33 образуют гидродемпфер . К гидросистеме присоединены соответствующие контрольно-измерительные аппараты, в частности манометры 34 и 35 и датчики давления 36 и 37.

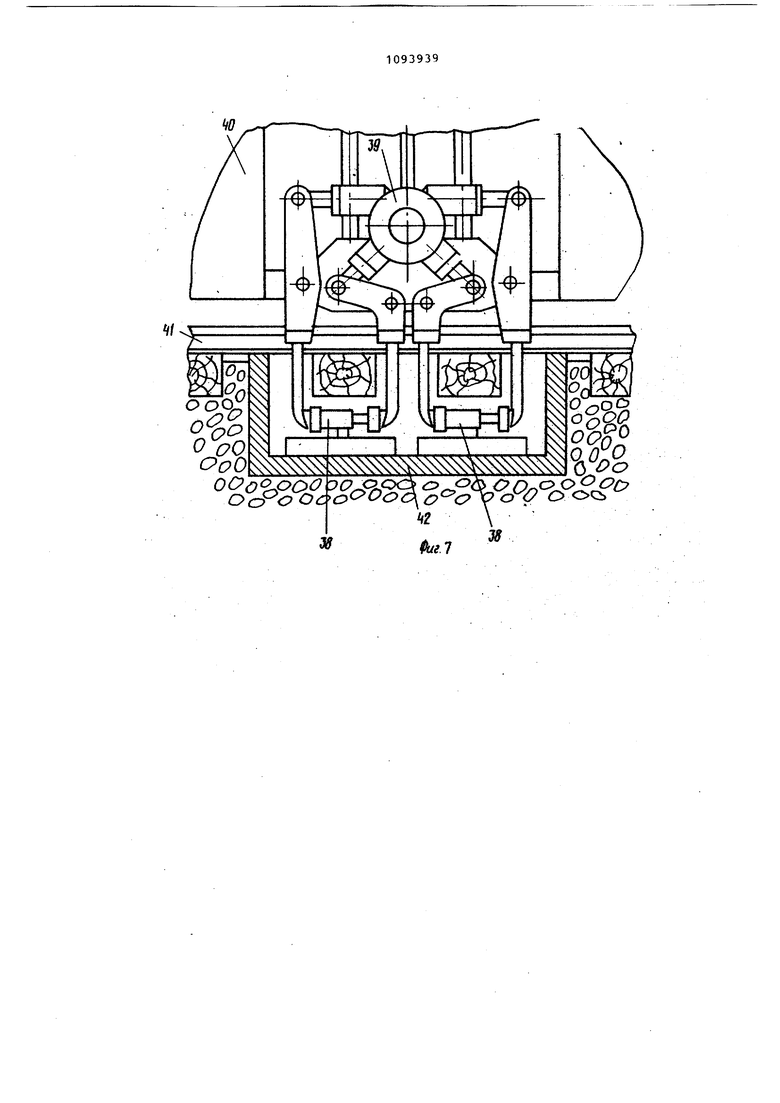

В зависимости от задач испытаний

устройство может быть смонтировано

как на стендовом участке пути, так и на специальном испытательном стенде.

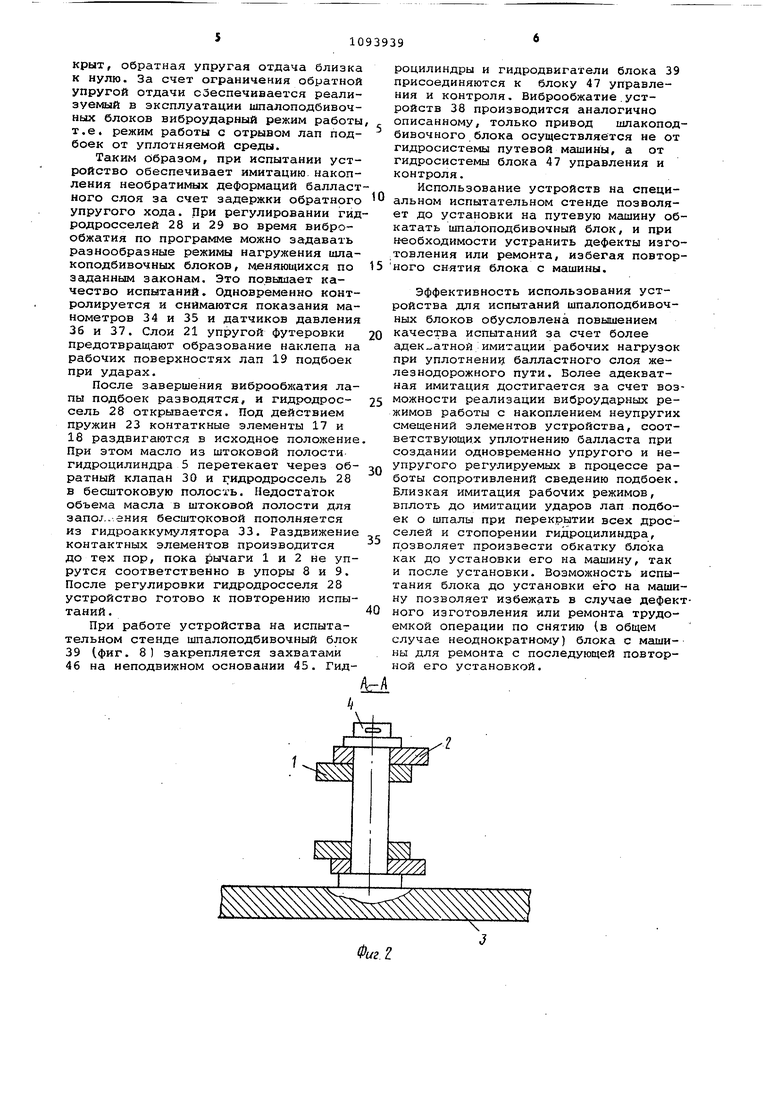

В случае установки устройств 38 (фиг. 71 для испытания шпалоподбивочных блоков 39 путевой машины 40 на стендовом участке пути 41 устройства закреплены в неподвижном ящике 42, .смонтированном под участком пути.

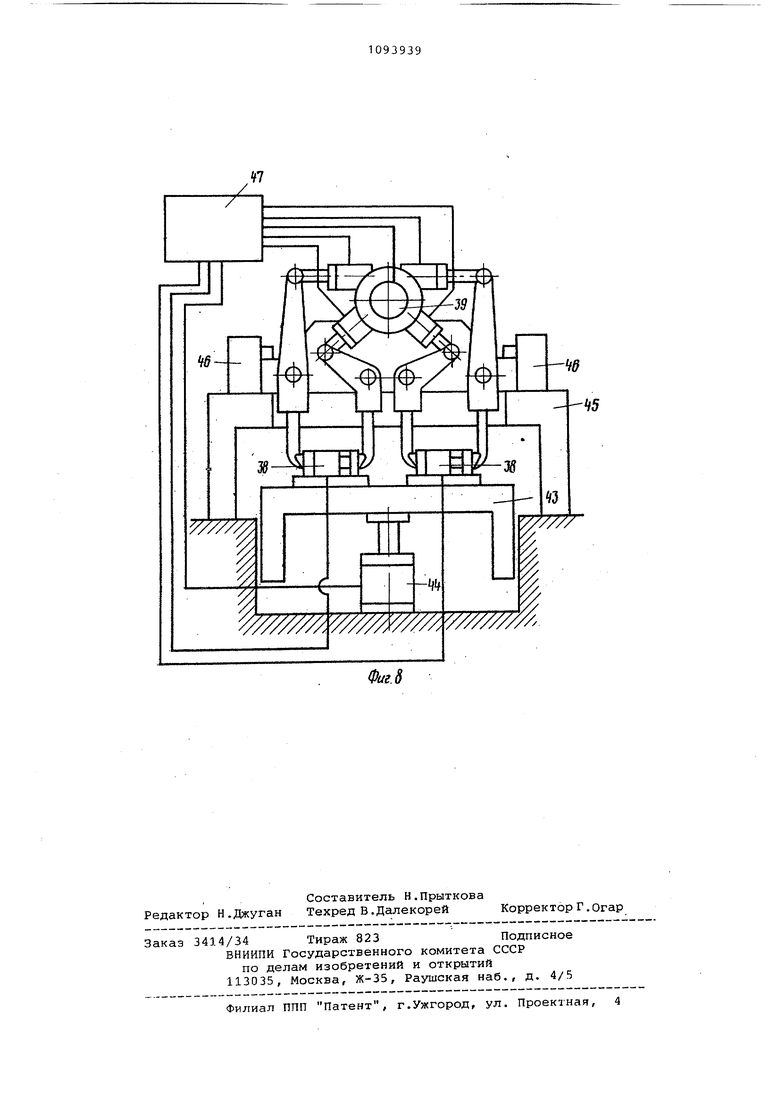

В случае установки устройств 38 на. испытательном стенде фиг. 8) они закреплены на столе 43, соединенном с подъемным гидроцилиндром 44. Шпалоиодбивочный блок 39 установлен на неподвижном основании 45, имеющем захваты 46. Гидроцилиндры и гидродвигатели как самого блока (если они имеются), так и испытательного стенда присоединены к блоку 47 управления и контроля.

При работе устройство для испытаний шпалоподбивочных блоков имитирует рабочую нагрузку следующим образом.

Перед началом испытаний шпалоподбивочных блоков с помощью упоров 8 и 9 (фиг, 1-3) устанавливается заданная величина углового поворота рычагов 1 и 2 вокруг шарнира 4, соответствующая расстоянию между смежными лапами 19 подбоек в разведенном состоянии, а также производится регулировка клапана 27 (фиг. 6) путем установки гидродросселей 28 и 29 на требуемую величину подпора. .

Далее лапы 19 (фиг. 1, 6) подбоек устанавливаются на уровне соотв.е,т.г йующих контактных э 1ементов 17 и 18. В случае размещения устройств р8 1фиг. 7) на стендовом участке пути 41 эта установка достигается опусканием шлакоподбивочного блока 39 путевой машиной 40, а в случае разме щения устройств 38 на испытательном стенде (фиг. 8) - подъемом стола 43 гидроцилиндром 44.

После т.акой установки производится виброобжатие устройств подбойками шпалоподбивочного блока. При виброобжатии упругие свойства уплотняемого балласта имитируются соответствующим подбором пружин 23 или других элементов, которые обжимаются через контактные элементы 17 и 18 лапами 19 с одновременным поворотом рычагов вокруг шарнира 4. Направляющие 22 служат при этом для предотвращения возможных перекосов элементов 17 и 18 друг относительно друга.

При повороте рычагов 1 и 2 (фиг.1 3 и 6) происходит одновременное сжатие гидроцилиндра 5, образующего вместе с гидросистемой гидродемпфер При сжатии гидроцилиндра 5 масло из бесштоковой полости через трубопровод 25, гидродроссель 29, обратный клапан 31 и трубопровод 26 перетекает в штоковую полость, а избыток масла, образующийся вследствие большего объема бесштоковой полости, через трубопровод 32 поступает в гидроаккумулятор 33. За счет возникаю,щего при таком перетекании дросселирования создается неупругий подпор, имитирующий неупругие сопротивления уплотняемого балласта.

При колебательном движении лап подбоек обратная упругая отдача сжимаемых пружин 23 ограничивается гидродросселем 28 и обратным клапаном 30 за счет создания соответствующего подпора. В предельном случае, кода гидродроссель 28 полностью перекрыт, обратная упругая отдача близка к нулю. За счет ограничения обратной упругой отдачи сЗеспечивается реализуемый в эксплуатации италоподбивочных блоков виброударный режим работы т.е. режим работы с отрывом лап подбоек от уплотняемой среды.

Таким Образом, при испытании устройство обеспечивает имитацию, накопления необратимых деформаций балластного слоя за счет задержки обратного упругого хода. При регулировании гидродросселей 28 и 29 во время виброобжатия по программе можно задавать разнообразные режимы нагружения шлакоподбивочных блоков, меняющихся по заданным законам. Это повышает качество испытаний. Одновременно контролируется и снимаются показания манометров 34 и 35 и датчиков давления 36 и 37. Слои 21 упругой футеровки предотвращают образование наклепа на рабочих поверхностях лап 19 подбоек при ударах.

После завершения виброобжатия лапы подбоек разводятся, и гидродроссель 28 открывается. Под действием пружин 23 контаткные элементы 17 и 18 раздвигаются в исходное положение При этом масло из штоковой полости гидроцилиндра 5 перетекает через обратный клапан 30 и гидродроссель 28 в бесштоковую полость. Недостаток объема масла в штоковой полости для запо/.. ания бесштоковой пополняется из гидроаккумулятора 33. Раздвижение контактных элементов производится до тех пор, пока рычаги 1 и 2 не упрутся соответственно в упоры 8 и 9. После регулировки гидродросселя 28 устройство Готово к повторению испытаний .

При работе устройства на испытательном стенде шпалоподбивочный блок 39 (фиг. 8) закрепляется захватами 46 на неподвижном основании 45. Гидроцилиндры и гидродвигатели блока 39 присоединяются к блоку 47 управления и контроля. Виброобжатие.устройств 36 производится аналогично описанному, только привод шлакоподбивочного блока осуществляется не от гидросистемы путевой машины, а от гидросистемы блока 47 управления и контроля.

Использование устройств на специальном испытательном стенде позволяет до установки на путевую машину обкатать шпалоподбивочный блок, и при необходимости устранить дефекты изГо товления или ремонта, избегая повторного снятия блока с машины.

Эффективность использования устройства для испытаний шпалоподбивочных блоков обусловлена повышением качества испытаний за счет более адекватной имитации рабочих нагрузок при уплотнени балластного слоя железнодорожного пути. Более адекватная имитация достигается за счет воз5 можности реализации виброударных режимов работы с накоплением неупругих смещений элементов устройства, соответствующих уплотнению балласта при создании одновременно упругого и неупругого регулируемых в процессе работы сопротивлений сведению подбоек. Близкая имитация рабочих режимов, вплоть до имитации ударов лап подбоек о шпалы при перекрытии всех дросселей и стопорении гидроцилиндра. Позволяет произвести обкатку блока как до установки его на машину, так и после установки. Возможность испытания блока до установки его на машину позволяет избежать в случае дефектного изготовления или ремонта трудоемкой операции по снятию (в общем случае неоднократному) блока с машины для ремонта с последующей повторной его установкой.

.

d 11

«

/5

h

ZZ7 7

/

/

)г

.J

УТТ/Л / /|У

i/a.V

27

Л

о 00

ОоО

M MJbidMl A«Jb & Mk dbiJb«)h«3 9bdkB)kwb«XBkJhkM

Уо.А

ОсРо о оо

ООп

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| М., Транспорт, 1979, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-05-23—Публикация

1983-02-18—Подача