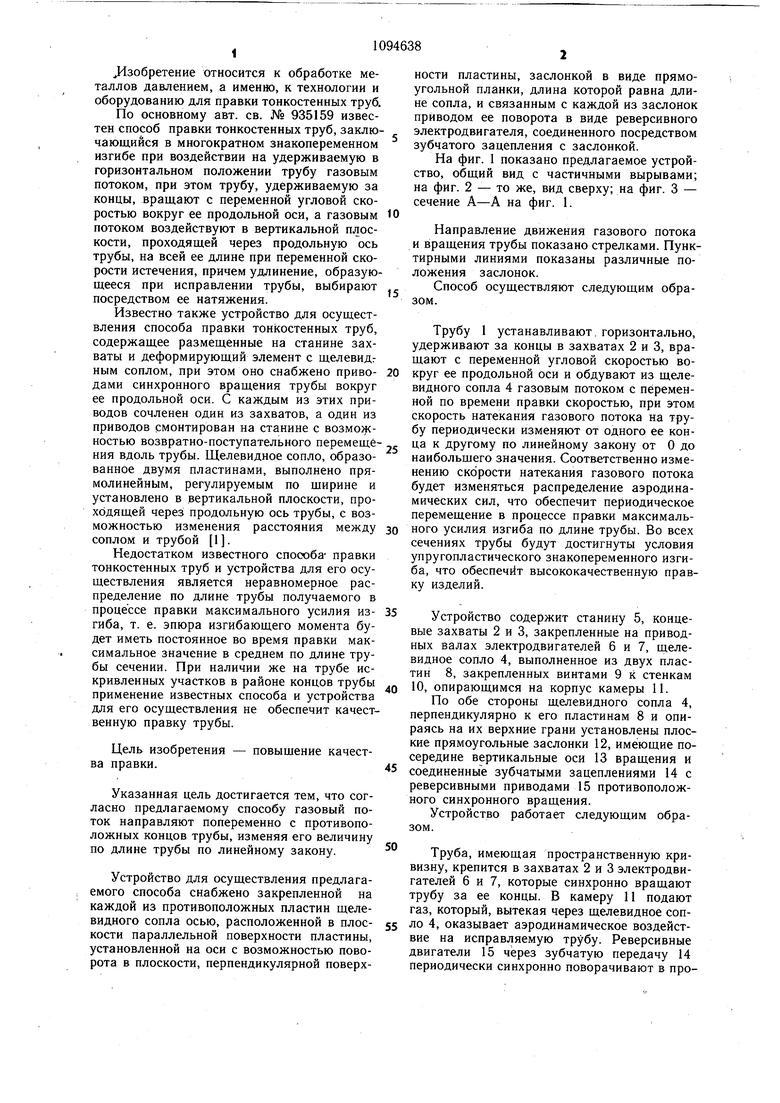

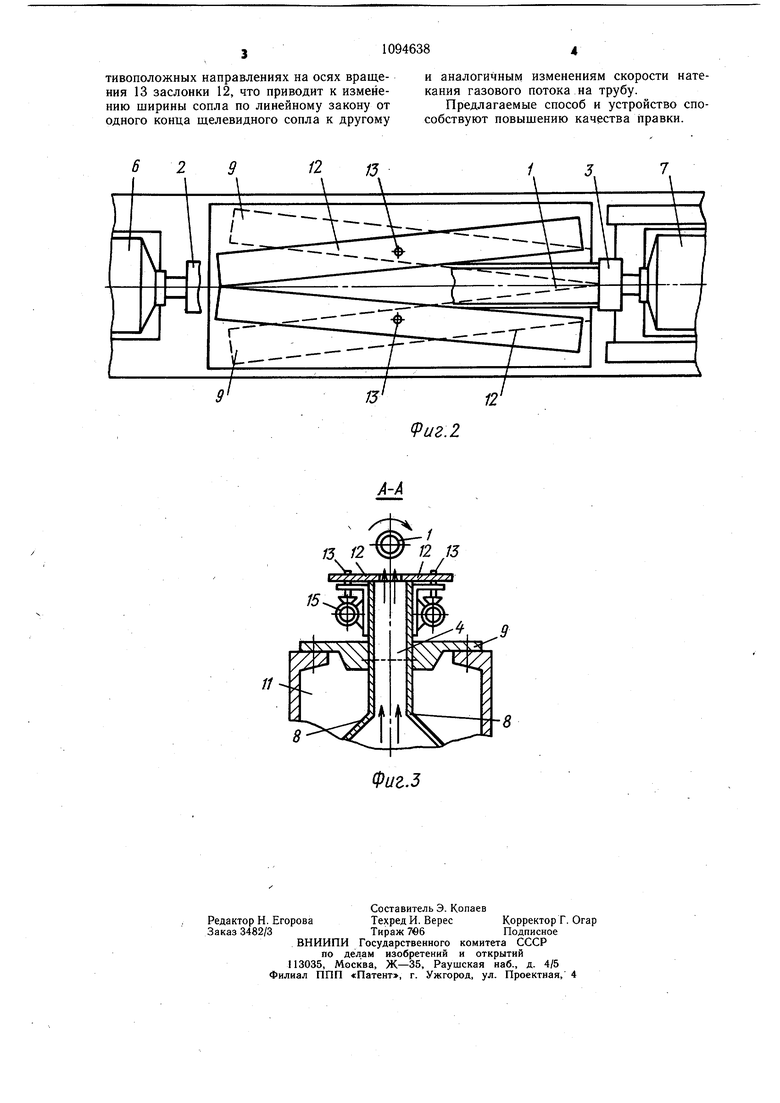

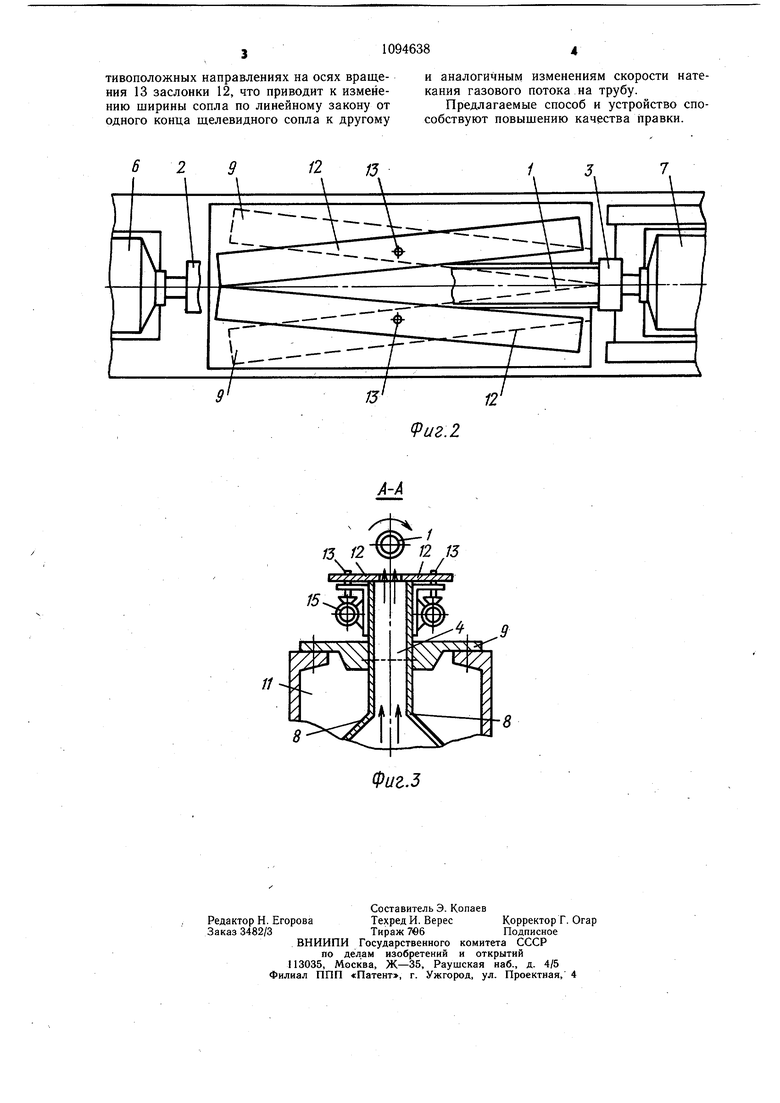

Изобретение относится к обработке металлов давлением, а именно, к технологии и оборудованию для правки тонкостенных труб. По основному авт. св. № 935159 известен способ правки тонкостенных труб, заключающийся в многократном знакопеременном изгибе при воздействии на удерживаемую в горизонтальном положении трубу газовым потоком, при этом трубу, удерживаемую за концы, вращают с переменной угловой скоростью вокруг ее продольной оси, а газовым потоком воздействуют в вертикальной плоскости, проходящей через продольную ось трубы, на всей ее длине при переменной скорости истечения, причем удлинение, образующееся при исправлении трубы, выбирают посредством ее натяжения. Известно также устройство для осуществления способа правки тонкостенных труб, содержащее размещенные на станине захваты и деформирующий элемент с щелевидг ным соплом, при этом оно снабжено приводами синхронного вращения трубы вокруг ее продольной оси. С каждым из этих приводов сочленен один из захватов, а один из приводов смонтирован на станине с возможностью возвратно-поступательного перемещбния вдоль трубы. Щелевидное сопло, образованное двумя пластинами, выполнено прямолинейным, регулируемым по щирине и установлено в вертикальной плоскости, проходящей через продольную ось трубы, с возможностью изменения расстояния между соплом и трубой 1. Недостатком известного способа- правки тонкостенных труб и устройства для его осуществления является неравномерное распределение по длине трубы получаемого в процессе правки максимального усилия изгиба, т. е. эпюра изгибающего момента будет иметь постоянное во время правки максимальное значение в среднем по длине трубы сечении. При наличии же на трубе искривленных участков в районе концов трубы применение известных способа и устройства для его осуществления не обеспечит качественную правку трубы. Цель изобретения - повыщение качества правки. Указанная цель достигается тем, что согласно предлагаемому способу газовый поток направляют попеременно с противоположных концов трубы, изменяя его величину по длине трубы по линейному закону. Устройство для осуществления предлагаемого способа снабжено закрепленной на каждой из противоположных пластин щелевидного сопла осью, расположенной в плоскости параллельной поверхности пластины, установленной на оси с возможностью поворота в плоскости, перпендикулярной поверхности пластины, заслонкой в виде прямоугольной планки, длина которой равна длине сопла, и связанным с каждой из заслонок приводом ее поворота в виде реверсивного электродвигателя, соединенного посредством зубчатого зацепления с заслонкой. На фиг. 1 показано предлагаемое устройство, общий внд с частичными вырывами; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 1. Направление движения газового потока и вращения трубы показано стрелками. Пунктирными линиями показаны различные положения заслонок. Способ осуществляют следующим образом. Трубу 1 устанавливают, горизонтально, удерживают за концы в захватах 2 и 3, вращают с переменной угловой скоростью вокруг ее продольной оси и обдувают из щелевидного сопла 4 газовым потоком с переменной по времени правки скоростью, при этом скорость натекания газового потока на трубу периодически изменяют от одного ее конца к другому по линейному закону от наибольщего значения. Соответственно изменению скорости натекания газового потока будет изменяться распределение аэродинамических сил, что обеспечит периодическое перемещение в процессе правки максимального усилия изгиба по длине трубы. Во всех сечениях трубы будут достигнуты условия упругопластического знакопеременного изгиба, что обеспечит высококачественную правку изделий. Устройство содержит станину 5, концевые захваты 2 и 3, закрепленные на приводных валах электродвигателей 6 и 7, щелевидное сопло 4, выполненное из двух пластин 8, закрепленных винтами 9 к стенкам ю, опирающимся на корпус камеры И. По обе стороны щелевндного сопла 4, перпендикулярно к его пластинам 8 н опираясь на их верхние грани установлены плоские прямоугольные заслонки 12, имеющие посередине вертикальные оси 13 вращения и соединенные зубчатыми зацеплениями 14 с реверсивными приводами 15 противоположного синхронного вращения. Устройство работает следующим образом. Труба, имеющая пространственную кривизну, крепится в захватах 2 и 3 электродвигателей 6 и 7, которые синхронно вращают трубу за ее концы. В камеру 11 подают газ, который, вытекая через щелевидное сопло 4, оказывает аэродинамическое воздействие на исправляемую трубу. Реверсивные двигатели 15 через зубчатую передачу 14 периодически синхронно поворачивают в противоположных направлениях на осях вращения 13 заслонки 12, что приводит к изменению ширины сопла по линейному закону от одного конца щелевидного сопла к другому

и аналогичным изменениям скорости натекания газового потока на трубу.

Предлагаемые способ и устройство способствуют повышению качества правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки тонкостенных труб и устройство для его осуществления | 1980 |

|

SU935159A1 |

| Способ правки тонкостенных труб и устройство для его осуществления | 1983 |

|

SU1227284A1 |

| УСТРОЙСТВО ТОЧНОЙ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ | 2018 |

|

RU2743469C1 |

| ТУРБОДИСК | 2014 |

|

RU2572980C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ СИНХРОННО-ПОВОРОТНЫМИ ЗАСЛОНКАМИ ТИПА ЖАЛЮЗИ | 2008 |

|

RU2417343C2 |

| СПОСОБ ОБРАБОТКИ ТЕКУЧЕЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225749C1 |

| АЭРОДИНАМИЧЕСКОЕ ТРАНСПОРТНОЕ СРЕДСТВО И СПОСОБ ЕГО УПРАВЛЕНИЯ | 2012 |

|

RU2488498C1 |

| РЕВЕРСОР ТЯГИ ГОНДОЛЫ ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ГОНДОЛА ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, СОДЕРЖАЩАЯ ТАКОЙ РЕВЕРСОР ТЯГИ | 2010 |

|

RU2529282C2 |

| РЕВЕРСИВНО-РУЛЕВОЕ УСТРОЙСТВО ВОДОМЕТНОГО ДВИЖИТЕЛЯ | 2019 |

|

RU2712408C1 |

| Способ использования внутренней энергии тепловой струи воздушно-реактивного двигателя | 2019 |

|

RU2728937C1 |

1. Способ правки тонкостенных труб по авт. св. № 935159, отличающийся тем, что, с целью повышения качества правки. газовый поток направляют попеременно с противоположных концов трубы, изменяя его величину по длине трубы по линейному закону. 2. Устройство для осуществления способа по авт. св. № 935159, отличающееся тем, что оно снабжено закрепленной на каждой из противоположных пластин щелевидного сопла осью, расположенной в плоскости, параллельной поверхности пластины, установленной на оси с возможностью поворота в плоскости, перпендикулярной поверхности пластины, заслонкой в виде прямоугольной планки, длина которой равна длине сопла, и связанным с каждой из заслонок приводом ее поворота в виде реверсивного электродвигателя, соединенного посредством зубчатого зацепления с заслонкой. со 4 05 со оо

8

Фиг.з

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ правки тонкостенных труб и устройство для его осуществления | 1980 |

|

SU935159A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-30—Публикация

1982-11-30—Подача