(54) СПОСОБ ПРАВКИ ТОНКОСТЕПНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки тонкостенных труб и устройство для его осуществления | 1982 |

|

SU1094638A2 |

| Способ правки тонкостенных труб и устройство для его осуществления | 1983 |

|

SU1227284A1 |

| Способ правки тонколистового материала и устройство для его осуществления | 1976 |

|

SU707644A1 |

| Устройство для передачи штучных грузов между конвейерами | 1980 |

|

SU954337A1 |

| УСТАНОВКА ДЛЯ ПРАВКИ ТРУБ И ПРУТКОВ | 1973 |

|

SU408686A1 |

| МАШИНА ДЛЯ ПРАВКИ КРИВОЛИНЕЙНЫХ ЗАГОТОВОК В ФОРМЕ ДУГИ ОКРУЖНОСТИ ПУТЕМ ЗНАКОПЕРЕМЕННОГО УПРУГОПЛАСТИЧЕСКОГО ИЗГИБА | 2015 |

|

RU2593545C1 |

| СПОСОБ ПРАВКИ КРУГЛОГО ПРОКАТА | 2001 |

|

RU2188092C1 |

| Станок для правки труб | 1958 |

|

SU120117A1 |

| СПОСОБ ПРАВКИ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2201828C2 |

| Способ правки стального проката | 2021 |

|

RU2784711C1 |

1

Изобретение относится к обработке металлов давлением, а именно к технологии и оборудованию для правки тонкостенных труб.

Известен способ правки тонкостенных труб и устройство для его осуществления, в котором трубу с помощью захватов, выполненных в виде подающих роликов:удерживают в горизонтальном положении, транспортируют и одновременно сообщают ей знакопеременный упругопластический изгиб путем воздействия на трубу газового потока, который поступает из деформирующего элемента со спиральными щелевидными соплами, расположенного между захватами. При этом деформирующий элемент выполнен в виде рабочей камеры с конической внутренней поверхностью, меньщее основание которой направлено по ходу движения обрабатываемой трубы.

Струи газа, вытекающие под давлением из деформирующего элемента, воздействуют на движущуюся трубу по спирали и создают необходимые для ее правки условия упругопластического знакопеременного изгиба, величина которого постепенно уменьщается по мере продвижения трубы через

зону правки, благодаря увеличению расстояния между щелевидными соплами камеры и трубой 1.

Недостатком известного способа правки тонкостенных труб и устройства для его осуществления является низкое качество правки. Это объясняется тем, что между наружной поверхностью трубы по всей ее длине и захватами в виде подающих приводных роликов имеет место механический контакт, .в результате которого при

10 транспортировке трубы на ее поверхность наносятся дефекты типа рисок, царапин, вмятин задиров и т. д. При этом сжимающие усилия со стороны подающих роликов деформируют тонкостенную трубу, вызывая 15 искажение формы ее поперечного сечения.

Целью изобретения является повыщение качества правки тонкостенных труб.

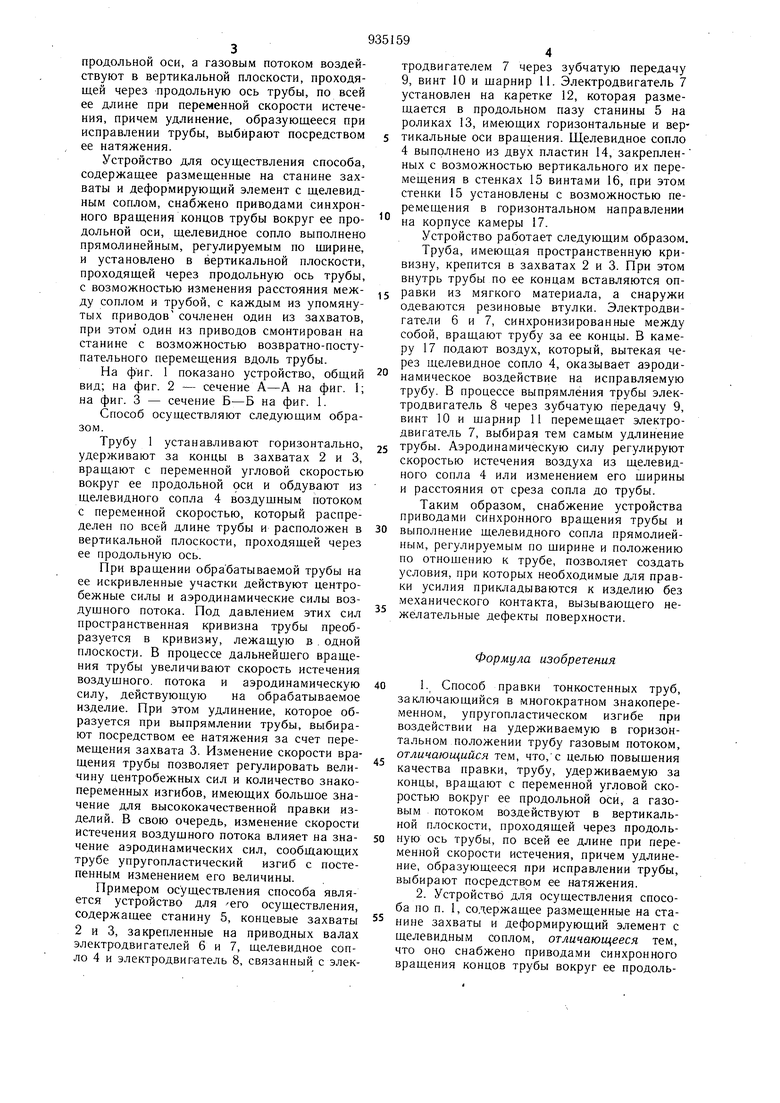

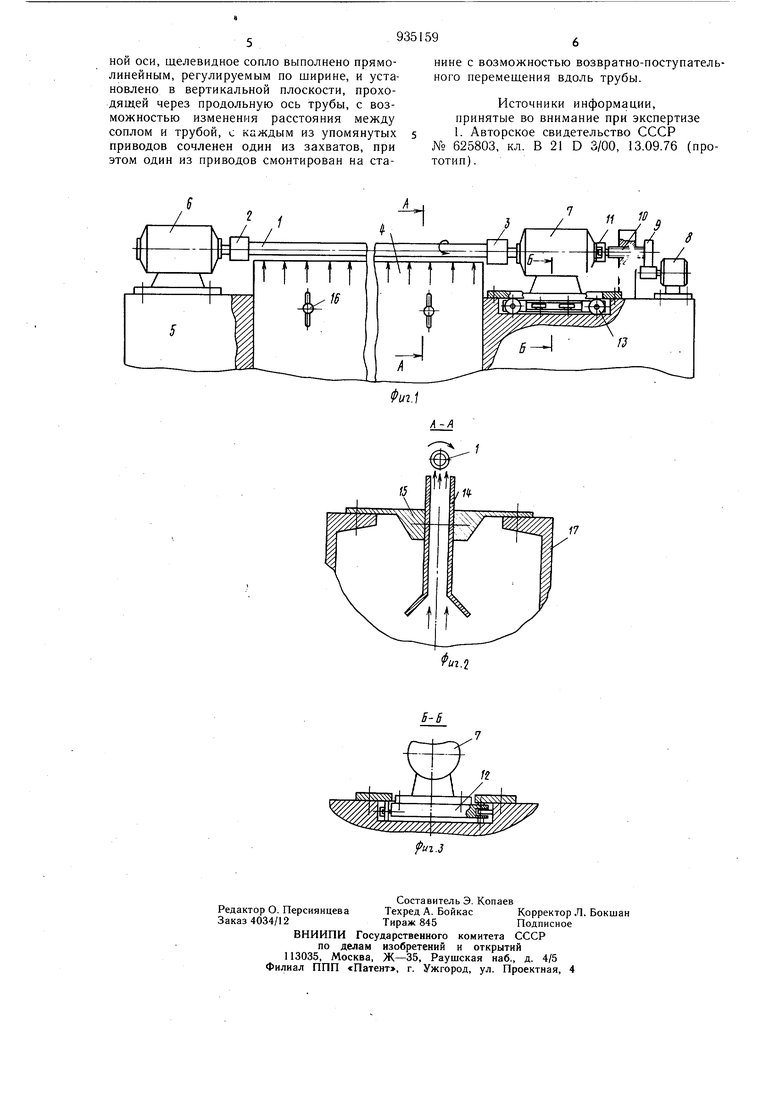

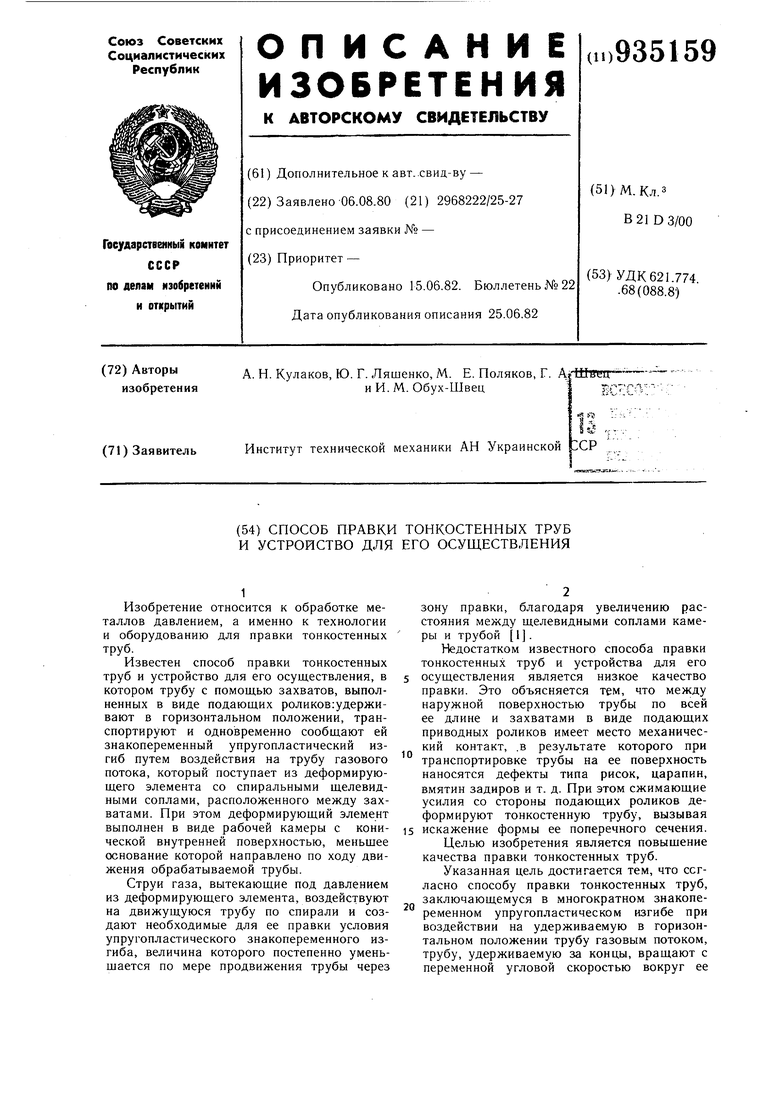

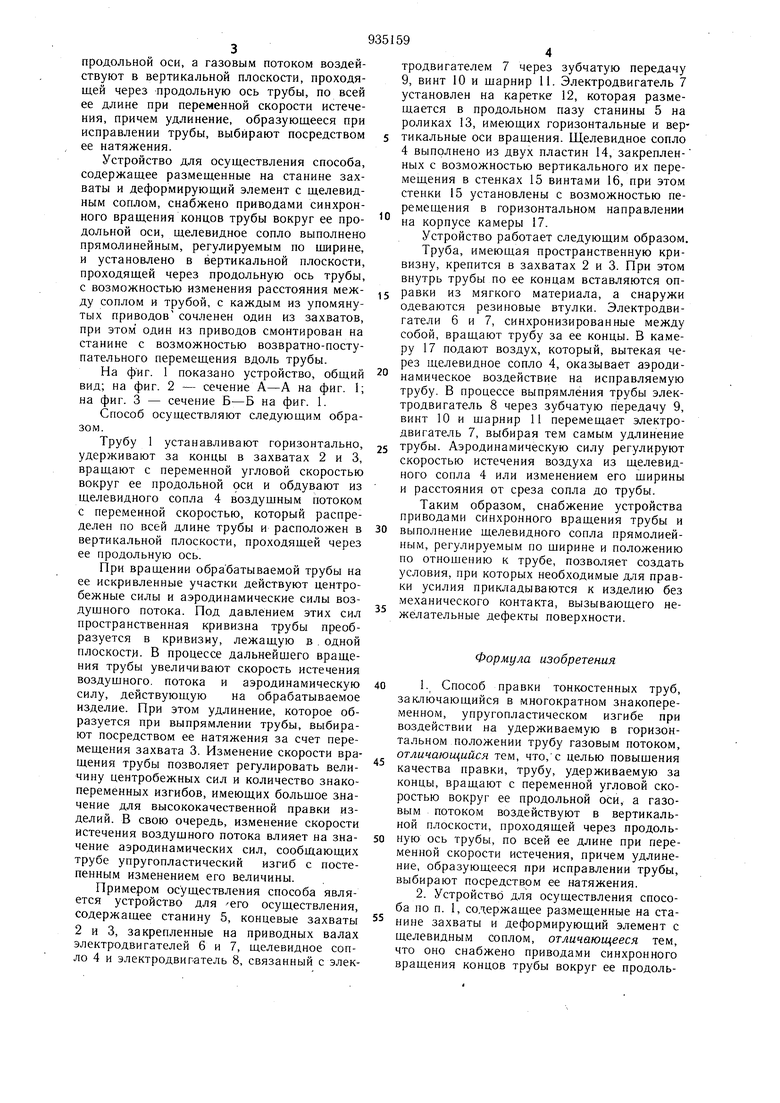

Указанная цель достигается тем, что согласно способу правки тонкостенных труб, заключающемуся в многократном знакопе20ременном упругопластическом изгибе при воздействии на удерживаемую в горизонтальном положении трубу газовым потоком, трубу, удерживаемую за концы, вращают с переменной угловой скоростью вокруг ее продольной оси, а газовым потоком воздействуют в вертикальной плоскости, проходящей через продольную ось трубы, по всей ее длине при переменной скорости истечения, причем удлинение, образующееся при исправлении трубы, выбирают посредством ее натяжения. Устройство для осуществления способа, содержащее размещенные на станине захваты и деформирующий элемент с щелевидным соплом, снабжено приводами синхронного вращения концов трубы вокруг ее продольной оси, щелевидное сопло выполнено прямолинейным, регулируемым по щирине, и установлено в вертикальной плоскости, проходящей через продольную ось трубы, с возможностью изменения расстояния между соплом и трубой, с каждым из упомянутых приводов сочленен один из захватов, при этом один из приводов смонтирован на станине с возможностью возвратно-поступательного перемещения вдоль трубы. На фиг. 1 показано устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1. Способ осуществляют следующим образом. Трубу 1 устанавливают горизонтально, удерживают за концы в захватах 2 и 3, вращают с переменной угловой скоростью вокруг ее продольной оси и обдувают из щелевидного сопла 4 воздущным потоком с переменной скоростью, который распределен по всей длине трубы и расположен в

вертикальнои плоскости, проходящей через ее продольную ось.

При вращении обрабатываемой трубы на ее искривленные участки действуют центробежные силы и аэродинамические силы воздущного потока. Под давлением этих сил пространственная кривизна трубы преобразуется в кривизну, лежащую в . одной плоскости. В процессе дальнейщего вращения трубы увеличивают скорость истечения воздущного, потока и аэродинамическую силу, действующую на обрабатываемое изделие. При этом удлинение, которое образуется при выпрямлении трубы, выбирают посредством ее натяжения за счет перемещения захвата 3. Изменение скорости вращения трубы позволяет регулировать величину центробежных сил и количество знакопеременных изгибов, имеющих больщое значение для высококачественной правки изделий. В свою очередь, изменение скорости истечения воздущного потока влияет на значение аэродинамических сил, сообщающих трубе упругопластический изгиб с постепенным изменением его величины.

Примером осуществления способа является устройство для его осуществления, содержащее станину 5, концевые захваты 2 и 3, закрепленные на приводных валах электродвигателей 6 и 7, щелевидное сопло 4 и электродвигатель 8, связанный с элекным, регулируемым по щирине и положению по отнощению к трубе, позволяет создать условия, при которых необходимые для правки усилия прикладываются к изделию без механического контакта, вызывающего нежелательные дефекты поверхности.

Формула изобретения

Авторы

Даты

1982-06-15—Публикация

1980-08-06—Подача