Известно получение порошков металлов (вольфрама, молибдена, никеля, кобальта, железа и др.) путем восстановления их окислов водородом или другими восстановителями, в муфельных печах периодического действия или в печах с вращающейся трубой, с периодической загрузкой и разгрузкой металла. В промыщленности твердых сплавов используется метод восстановления водородом вольфрамового ангидрида, насыпанного в лодочки толстым слоем, что значительно замедляет процесс, так как в слое норощка создается повышенная концентрация влаги, удаление которой в поток водорода происходит медленно.

Для непрерывности и ускорения процесса восстановления окислов металла до металла в потоке водорода, циркулирующего по замкнутому циклу, предлагается агрегат, который отличается от известных тем, что в нем порошкообразные окислы металла находятся в потоке газа во взвещенном состоятпш, а для отделения металла от окислов использован гравитационный метод.

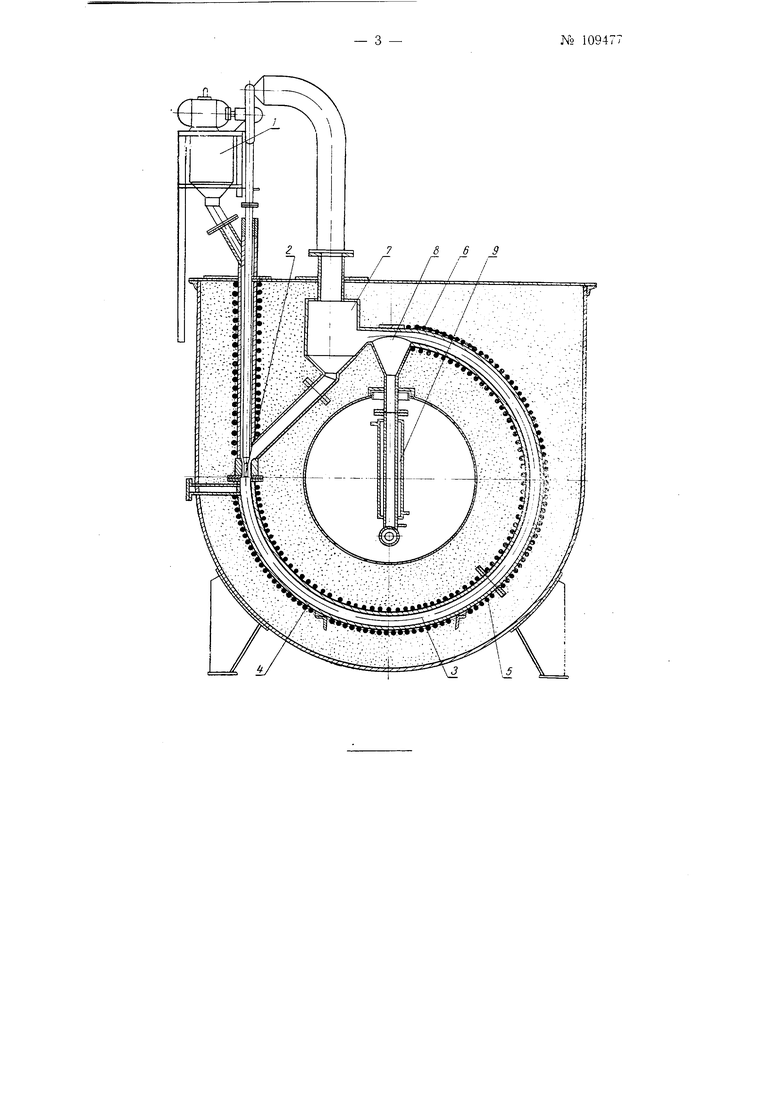

На чертеже представлен разрез предлагаемого агрегата. Агрегат состоит из камеры с электрическими нагревателями, питателя, вентилятора с электроприводом, трубопроводов, холодильника и разгрузочного устройства.

Восстанавливаемый порошкообразный окисел металла, например, вольфрамовый ангидрид, засасывается водородом из пптателя /, состоящего из щнековсго дозатора и выбросита, к соплу 2, где он распыляется и увлекается потоком газа в трубчатую кольцевую камеру 5 с переменным ceчeниe i, снабженную тремя секциями нагревателя 4, 5, 6. Диаметр камеры минимальный в нижней ее части для обеспечения скорости потока, достаточной для преодоления частицами участка вертикального подъема, li aкcимaльный в верхней части для увеличения времени пребывания частиц окислов в зоне вссстановления. Частицы окислов и восстановленного вольфрама увлекаются к камере 7 сепарации, где теряют скорость. Вывод металлического вольфрама производится через трубу 8 и хо.лоди; ьник 9 в разгрузочное устройство.

Окислы вольфрама аод действием силы тяжести перемещаются по наклонному (45°) участку через трубопровод к инжектору и вместе с потоком циркулирующего водорода вновь попадают в .кольцевую камеру 3.

Таким образом, в агрегате соверщается несколько циклов, необходимых для полного восстановления материала.

П р е д м е т изобретения

1. Агрегат непрерывного действия для получен я порошков металлов восстановлением окислов в потоке газа, движущегося по замкнутому

циклу, с кольцевой печью, снаоженной электрическими обогревателями, отличающийся тем, что, с

целью обеспечения непрерывности и интенсивности процесса, восстановление окислов ведется в потоке газа во навещенном состоянии, а для отделения от окислов металлического порошка использован гравитационный метод,

2. Форма выполнения агрегата по п 1, отличающаяся тем, что, с цельЕО регулирования скорости процесса восстановления и гранулометрического состава порощка металла, отдельные зоны печи имеют самостоятельный обогрев, а для обеспечения различной скорости движения частиц в отдельных зонах камера печи имеет различные диаметры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ В ПЛАЗМЕ СВЧ-РАЗРЯДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455061C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2238174C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВЛАЖНОСТИ ВОДОРОДА В МЕТАЛЛУРГИЧЕСКОМ ПОРОШКОВОМ ПРОИЗВОДСТВЕ | 1992 |

|

RU2023535C1 |

| Муфельная печь для восстановления окислов | 1980 |

|

SU909513A1 |

| ВРАЩАЮЩАЯСЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1970 |

|

SU267823A1 |

| Способ получения малоуглеродистого губчатого железа или железного порошка | 1969 |

|

SU281497A1 |

| СИСТЕМА И СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2014 |

|

RU2644090C2 |

| Вращающаяся трубчатая печь для восстановления порошкообразных окислов металлов водородом | 1957 |

|

SU111188A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО МЕТАЛЛА ИЗ МЕЛКОЗЕРНИСТЫХ ОКИСЛОВ ЖЕЛЕЗА И ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2090623C1 |

Авторы

Даты

1957-01-01—Публикация

1957-01-28—Подача