Изобретение относится к области прямого получения железа.

Известен сиособ получения безуглеродистого губчатого железа или железного иорошка «И-железо, основанный на восстановлении железорудного материала водородом в кипящем слое под давлением до 40 ати.

Недостатками этого способа являются снижение движущей силы процесса из-за интенсивного перемешивания твердой и газовой фаз, колебания в степени использования восстановительпой способности газа и трудности при эксплуатации устаиовки вследствие непостоянного потребления водорода.

Для устранения этих недостатков предлагается сиособ получения малоуглеродистого губчатого железа или железного порощка, целью которого является достижение непрерывности нроцесса, обеспечение хорошего контакта нагретого газа - восстановителя с железорудным материалом, повышение степени использования водорода и, как следетвие, увеличение производительности и сокращение времени обработки материала.

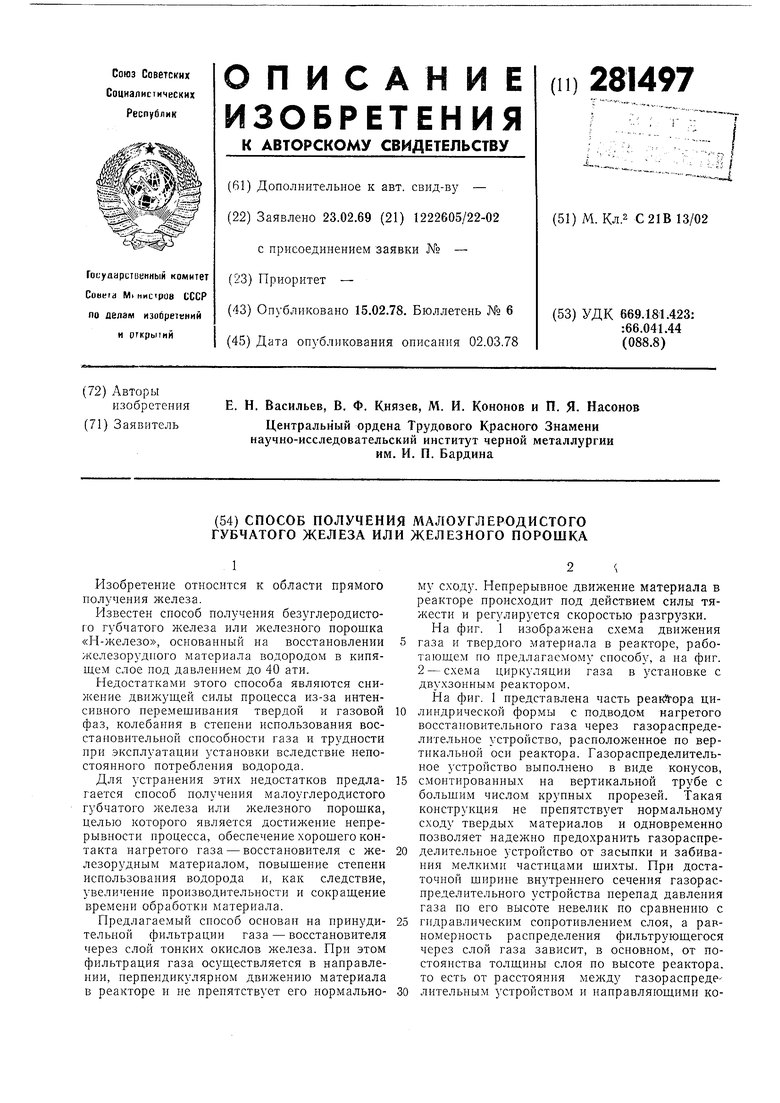

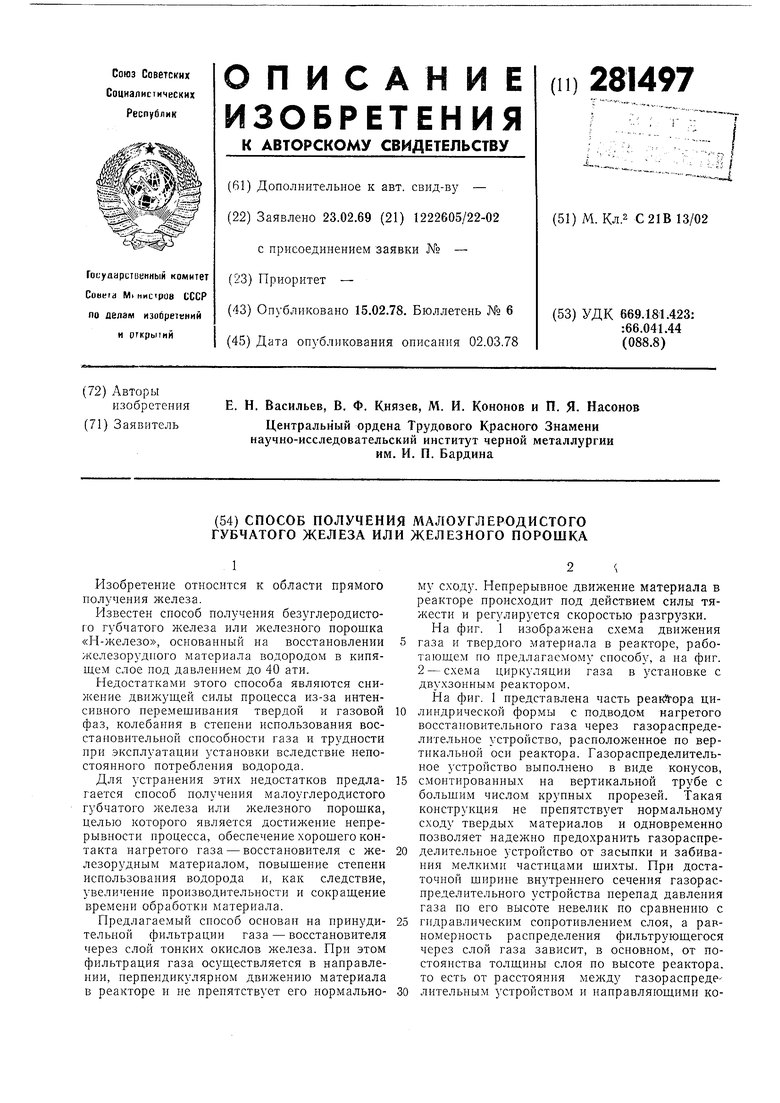

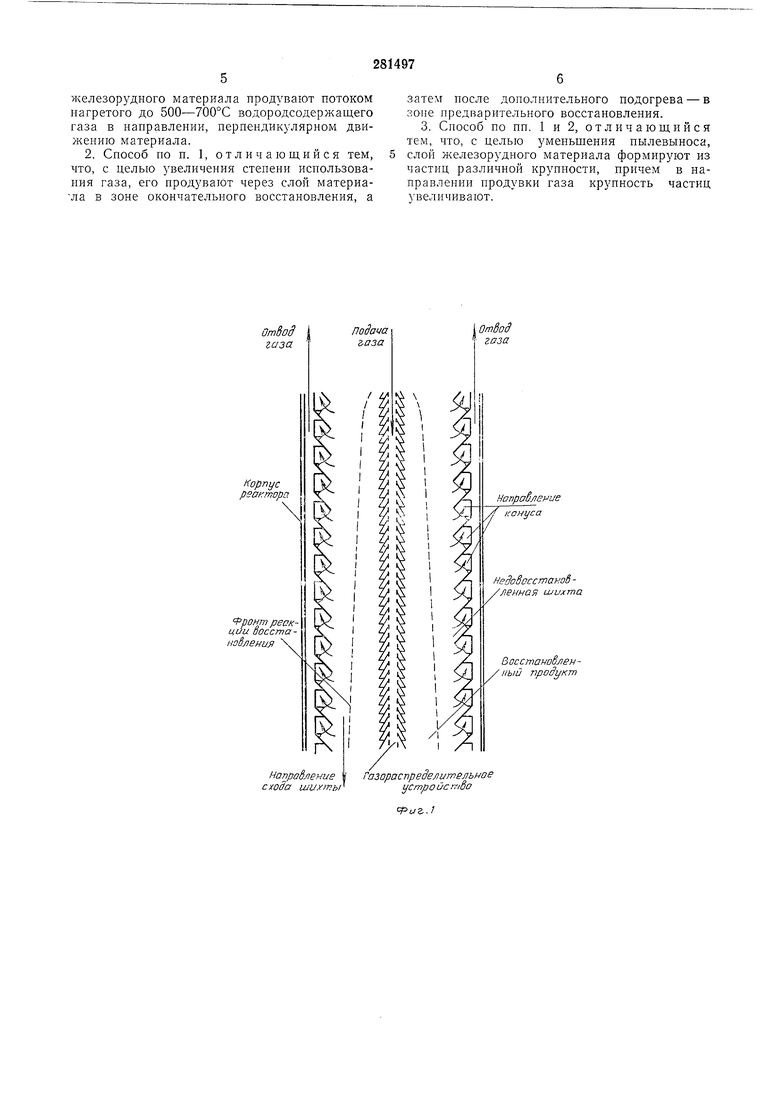

Предлагаемый сиособ осиован на принудительной фильтрации газа - восстановителя через слой тонких окислов железа. При этом фильтрация газа осуществляется в направлении, перпендикулярном движению материала в реакторе и не препятствует его нормальному сходу. Непрерывное движение материала в реакторе происходит иод действием силы тяжести и регулируется скоростью разгрузки. На фиг. 1 изображена схема двнжения

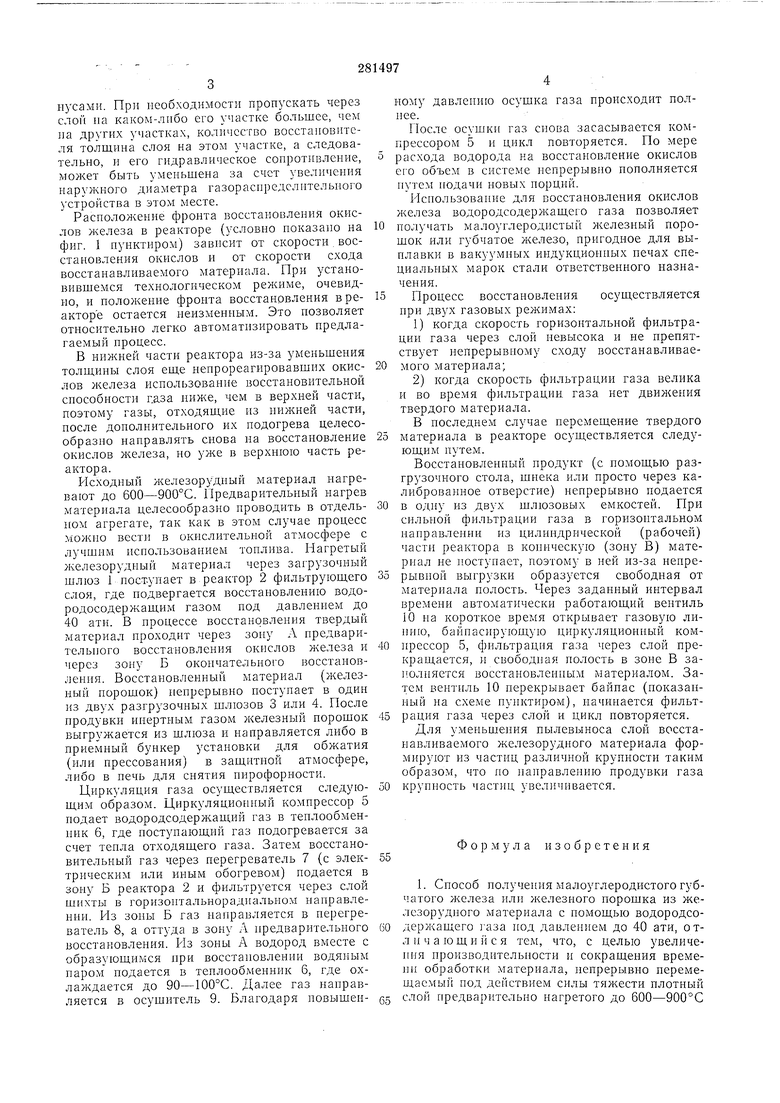

газа и твердого материала в реакторе, работающем по предлагаемому способу, а иа фиг. 2 - схема циркуляции газа в устаиовке с двухзонным реактором.

На фиг. 1 иредставлена часть peaKiiopa цилиндрической формы с подводо-м нагретого восстановительного газа через газораспределительное устройство, расположенное по вертикальной оси реактора. Газораспределительное устройство выполнено в виде конусов,

смонтированных на вертикальной трубе с большим числом крупных прорезей. Такая конструкция не препятствует нормальному сходу твердых материалов и одновременно позволяет надежно предохранить газораспределительное устройство от засыпки и забивания мелкими частицами шихты. При достаточной ширине внутреннего сечения газораспределительного устройства иерепад давления газа по его высоте невелик по сравнению с

гидравлическим сопротивлением слоя, а равномерность распределения фильтрующегося через слой газа зависит, в основном, от постоянства толщины слоя по высоте реактора, то есть от расстояния между газораспреденусами. При необходимости пропускать через слой па каком-лпбо его участке большее, чем па других участках, количсстгзО восстаиовителя толщппа слоя на этом участке, а следовательно, и его гидравлическое сопротивленпе, может быть уменьшена за счет увеличення наружного диаметра газораснредслптельного устройства в этом месте.

Расположение фронта восстановления окнслов железа в реакторе (условно ноказано на фиг. 1 пунктнром) завнсит от скорости.восстановления окислов п от скорости схода восстанавливаемого материала. При установившемся технологическом режиме, очевидно, и ноложение фронта восстановления в реакторе остается неизменным. Это позволяет относительно легко автоматпзировать предлагаемый процесс.

В нижней части реактора нз-за уменьшения толп1,ипы слоя еще пепрореагировавших окислов железа использование восстановительной способпостп газа ниже, чем в верхней части, поэтому газы, отходяш,пе пз пнжней части, после дополнительного их подогрева целесообразно направлять снова на восстановление окислов железа, но уже в верхнюю часть реактора.

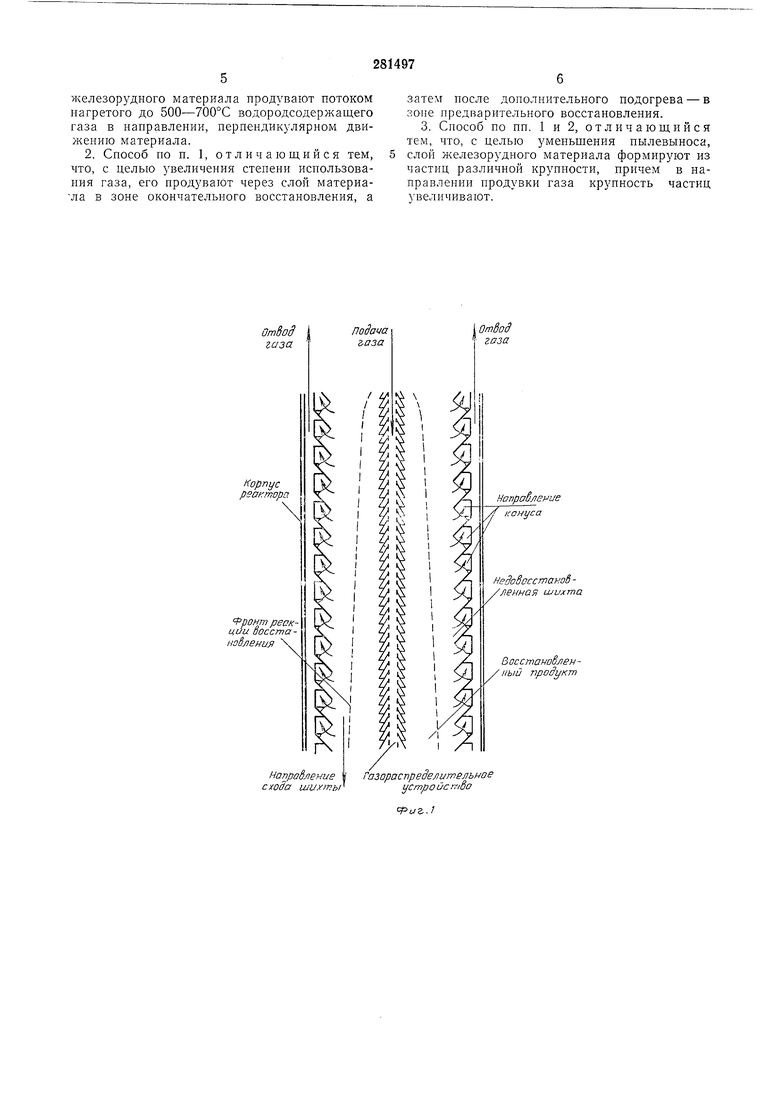

Исходный железорудный материал нагревают до 600-900°С. Предварительный нагрев материала целесообразно проводить в отдельпом агрегате, так как в этом случае процесс можно вести в окнслительной атмосфере с лучшим иснользоваиием топлива. Пагретый железорудиый материал через загрузочный шлюз 1 поступает в реактор 2 фильтрующего слоя, где подвергается восстановлению водородосодержащнм газом под давлением до 40 ати. В процессе восстановления твердый материал нроходит через зону А нредварительного восстановления окислов железа и через зону Б окопчательпого восстаиовленпя. Восстановленный материал (железный порошок) непрерывно поступает в один из двух разгрузочных шлюзов 3 или 4. После продувки инертным газом железный порошок выгружается из шлюза и направляется либо в приемный бункер установки для обжатия (нлн нрессования) в защитной атмосфере, лнбо в печь для спятия пирофорпости.

Циркуляция газа осуществляется следующим образом. Циркуляционный компрессор 5 подает водородсодержащий газ в теплообменпик 6, где поступающий газ подогревается за счет тепла отходящего газа. Затем восстановительный газ через нерегреватель 7 (с электрическим пли иным обогревом) подается в зону Б реактора 2 п фильтруется через слой шихты в горизоптальнорадпальпом направлении. Пз зоны Б газ направляется в иерегреватель 8, а оттуда в зону А предварительного восстановления. Пз зоны А водород вместе с образующимся нри восстановлении водяным паром подается в теплообменник 6, где охлаждается до 90-100°С. Далее газ нанравляется в осушитель 9. Благодаря повышенному давлению осушка газа происходит полпее.

После осушки газ спова засасывается компрессором 5 и цикл повторяется. По мере расхода водорода на восстановление окислов его объем в системе непрерывно нополняется путем подачи новых норций.

Псиользование для восстановления окислов железа водородсодержащего газа позволяет получать малоуглеродистый железиый порошок или губчатое железо, пригодное для выилавки в вакуумных нндукционпых печах спецнальпых марок стали ответственного назначения.

Процесс восстановления осуществляется при двух газовых режимах;

1)когда скорость горизонтальной фильтрации газа через слой певысока п не препятствует пепрерывпому сходу восстанавливаемого материала;

2)когда скорость фильтрации газа велика и во время фильтрации газа нет движения твердого материала.

В последнем случае перемещение твердого материала в реакторе осуществляется следующим путем.

Восстановленный нродукт (с помощью разгрузочного стола, шнека или нросто через калнброванное отверстие) непрерывпо подается в одну из двух шлюзовых емкостей. При снльной фпльтрации газа в горизоитальном направлении из цилиндрической (рабочей) части реактора в коннческую (зону В) материал не поступает, поэтому в ней из-за ненрерывной выгрузки образуется свободная от материала иолость. Через заданный интервал времени автоматически работающий вентиль 10 иа короткое время открывает газовую линию, байнасирующую циркуляциоиный компрессор 5, фильтрация газа через слой прекрап ается, и свободиая полость в зопе В заполняется восстановленным материалом. Затем вентпль 10 перекрывает байпас (показанный на схеме пунктиром), начинается фильтрация газа через слой и цикл повторяется.

Для умеиьшення пылевыноса слой восстанавливаемого железорудного материала формируют из частнц различной крупности таким образом, что по панравлепию продувки газа крупность частиц увеличивается.

Формула и 3 о б р е т е и и я

1. Сиособ получения малоуглеродистого губчатого железа пли железного порошка из железорудного материала с номощью водородсодержащего -аза под давлением до 40 ати, отл п ч а ю щ и и с я тем, что, с целью увеличення производительности и сокращения временн обработки материала, пепрерывпо перемепдаемый под действием силы тяжести плотпый слой предварптельио пагретого до 600-900°С

железорудного материала продувают потоком нагретого до 500-700°С водородсодержащего газа в направлении, нерненднкулярном двнжению материала.

2. Способ по п. 1, отличающийся тем, что, с целью звеличения степени иснользоваиия газа, его нродувают через слой материала в зоне окончательного восстановления, а

затем носле дополнительного подогрева - в зоне предварительного восстановления.

3. Способ по пп. 1 и 2, отличающийся тем, что, с целью умепьщения пылевыноса, слой железорудного материала формируют из частиц различной крупности, причем в направлении продувки газа крупность частиц )величивают.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУПРОДУКТОВ ИЗ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104309C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА, ЦЕМЕНТНОГО КЛИНКЕРА И ЭЛЕКТРОЭНЕРГИИ | 1991 |

|

RU2023016C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ МАГНИЙСОДЕРЖАЩИХ КАРБОНАТНЫХ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2489494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУШКОВОГО ЧУГУНА ИЛИ ПОЛУФАБРИКАТОВ СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2192475C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285047C1 |

| Способ обработки железнх руд в печах со ступенчато-взвешенным слоем | 1983 |

|

SU1135764A1 |

| Способ охлаждения железорудных кусковых материалов в кольцевом охладителе | 1980 |

|

SU998548A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУФАБРИКАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111259C1 |

| Способ прямого восстановления окислов железа | 2017 |

|

RU2640371C1 |

| Способ получения жидкого чугуна или продуктов передела в сталь из железосодержащего дисперсного материала | 1984 |

|

SU1436888A3 |

Отбод газа

Корпус реактора

fpOHm реакции оосстапай/гения

Напрабление азораспределитвльное

спои а ши у т hi

,%7/5 д;й;7гАг/

/f конус

НедоВосстаиоб ленная шиита

В осстаноВлен ный продукт

ycmpoucrriL uz.J

i-:-}f.psmaf

шихта

и плавку

Подача свежего/..

.2

Авторы

Даты

1978-02-15—Публикация

1969-02-23—Подача