;о ел to

О5

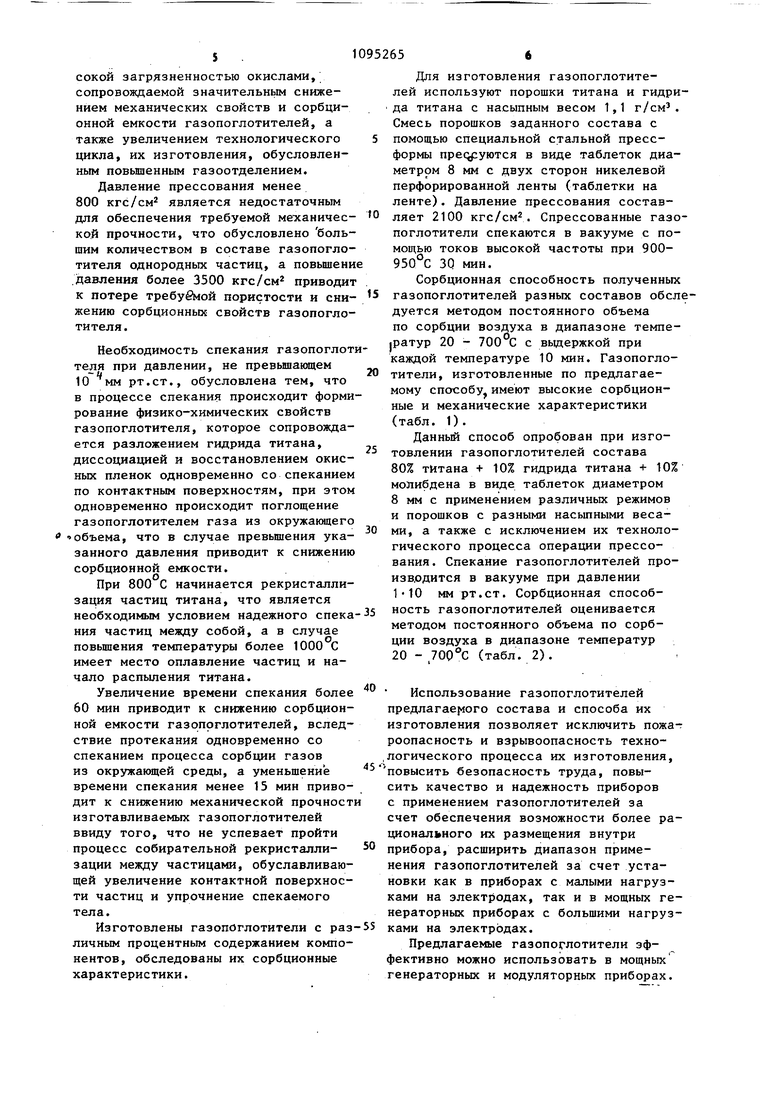

сл Изобретение относитя к средствам для создания или поддержания требуе мого вакуума, например при помощи газопоглощения, в частности к соста вам нераспыляемьк газопоглотителей и способам их изготовления, и может быть использовано в машиностроении, приборостроении и радиотехнике, преимущественно, в электронной промьшшемности, в газоразрядных, полуп водниковых и электровакуумных приборах. Известен нераспыляемый газопогло титель, предетавлянидий собой спечен ную смесь цирконий - алюминиевого (сплава и циркониевого порошка СО. Однако технологический процесс изготовления такого газопоглотителя характеризуется повышенной взрыво- и пожароопасностью всего технологического процесса его изготовления, что обусловлено применением циркония, а также использованием в составе цир коний - алюминиевого сплава. Кроме того, известный газопоглотитель характеризуется низкой механической прочностью из-за плохой прессуемости, обусловленной наличием в составе сплава. Известен также нераспыляемый газо поглотитель, содержащий титан и гидрид титана C2J. Известный газопоглотитель в своем составе содержит, вес.%: Титан (или сплав титана с ванадием) Сплав бария с алюминием. Гидрид титана В процессе обработки газопоглотиг . Л теля внутри прибора при 800-900 С происходит вьщелвние водорода из гид рида титана вследствие его термической диссоциации с образованием чисто го титана и водорода, определенный уровень которого в приборе улучшает работу катода. Одновременно в процессе обработки при указанных температурах происходит испарение бария и образование налетов в приборе со всеми вытекающими последствиями: возникновением таких видов брака как утечки, паразитные емкости, высокочасто-тные потери, термотоки и т.п. После обработки предлагаемый поглотитель представляет собой смесь чистого титана и сплава бария с алюминием. Такой газопоглотитель имеет недостаточную механическую прочность и ограниченный температурный диапазон применения, так как использование его при температурах, превышающих 500-600 С интенсифицирует распыление бария. Сорбционные характеристики такого газопоглотителя также не улучшаются сравнительно с чистым титаном, так как барий интенсивно поглощает газы лишь в виде тонкого конденсированного слоя, полученного испарением в вакууме, барий же в виде компактного металла, да еще в сплаве с алюминием, каким он входит в состав газопоглотителя, незначительно участвует в поглощении. Известен также способ изготовления газопоглотителя, включающий смешивание и прессование порошков 2J. Однако отсутствие операции спекания в вакууме, не может обеспечить необходимых требований, предъявляемых к газопоглотителям, так как по- . глотитель, не прошедший предварительной термической обработки в вакууме (спекания), обладает недостаточной механической прочностью, значительным газоотделением при его обработке в процессе откачки и заниженными сорбционными характеристиками, вследствие расходования запаса сорбционной емкости на поглощение газон в процессе обработки в приборе. Целью изобретения является улучЬение сорбционных и механических свойств газопоглотителей, расширение температурного диапазона их использования. Поставленная цель достигается тем, что в нераспыляемый газопоглотитель, содержащий титан и гидрид титана, дополнительно введен тугоплавкий металл У-У1 групп периодической системы прв следующем количественном соотношении компонентов, мас.%: Титан50-98 Гидрид титана0,50-20 Тугоплавкий металл, 1,5-30 причем размер частиц компонентов газопоглотителя составляет 1-100 мкм. Кроме того, согласно способу из готовления нераспьшяемого газопогло тителя, включающего смешивание и пр сование порошков, смесь порошков ти на и гидрида титана с насыпным весо 0,7-1,3 г/см смешивают с порошком тугоплавкого металла, прессуют при давлении 800-3500 кгс/см, спекают в вакууме при давлении менее 10 мм рт.ст. и температуре 800-100 в течение 15-60 мин. Тугоплавкий металл способствует повьшгению прочности и пористости газопоглотителя, препятствуя спеканию активных частиц газопоглотителя между собой, что в свою очередь позволяет увеличить его сорбционную способность. Кроме того, присутствие тугоплав го металла позволяет повысить темпе ратуру спекания, а следовательно, расширить температурный диапазон применения газопоглотителя, что обе печивает возможность размещения его в мощных лампах и установки вблизи разогретых узлов с сильным газоотде лением. Присутствие в составе газопоглоти теля титана в количестве меньшем 50 вес.% обуславливает снижение его сорбционных свойств, а увеличение количества титана более 98 вес.% приводит к снижению пористости и механической прочности за счет плохой сцепляемости между собой однородных частиц порошков, а также к снижению максимально допустимой температуры работы газопоглотителя за счет;(умень ошения количества тугоплавкой составляющей. В табл. 1 и 2 представлены сорбци онные характеристики газопоглотителей разных составов, изготовленных по различной технологии. Наличие в составе газопоглотителя гидрида титана позволяет повысить механическую прочность газопоглотителя за счет улучшения условий его спекаемости, так как при нагревании гидрид титана разлагается с выделением атомарного водорода, который восстанавливает присутствующие на поверхности спекаемых частиц окисные пленки. При условии, что в составе газопоглотителя гидрид титана присутству ет в количестве меньшем 0,5 вес.%, его механическая прочность снижается из-за недостаточного количества выделяющегося атомарного водорода для восстановления окисных пленок, а присутствие гидрида титана в количестве большем 20 вес.. % приводит к повьш1ению газоотделения, а следовательно, увеличению трудоемкости и увеличению технологического цикла изготовления газопоглотителя. Если в составе газопоглотителя количество тугоплавкого металла составляет менее 1,5 вес,%, происходит оплавление частиц при спекании, что приводит к снижению сорбционных свойств, увеличение количества тугоплавкого металла более 30 вес.% также приводит к снижению сорбционных свойств за счет чрезмерного снижения |количества активных составляющих. В том случае, когда размер, частиц компонентов составляет менее 1 мкм, прессуемость и механическая прочность газопоглотителя снижаются за счет того, что более мелкие фракции порошков характеризуются преобладанием сферических форм частиц за счет уменьшения количества дендритньк форм. Увеличение размера зерен более 100 мкм приводит к уменьшению активной поверхности получаемых изделий и ухудшению прессуемости, а следова-. / тельно, и механической прочности, за счет контактирования преимущественно однородных частиц, в частности чистого титана и титана, образукщегося при разложений гидрида титана. Кроме того, использование более крупных фракций порошков приводит к снижению сорбционных свойств за ,счет невозможности получения требуемой пористости и удельной поверхности газопоглотителя. Минимальное значение насыпного веса порошков титана и гидрида титана 0,7 г/см обусловлено тем, что порошки с малым насыпным весом характеризуются большим количеством частиц, образующих конгломераты, .что ухудшает прессуемость порошка и не позволяет получать прессованные изделия с однородными свойствами. Кроме того, механическая прочность . газопоглотителей,,полученных из такого порошка, снижается за счет осыпания мелких частиц. Порошки с насыпным весом, больпшм 1,3 г/см характеризуются высокой загрязненностью окислами, сопровождаемой значительньм снижением механических свойств и сорбционной емкости газопоглотителей, а также увеличением технологического цикла, их изготовления, обусловленным повьшенным газоотделением. Давление прессования менее 800 кгс/см является недостаточным для обеспечения требуемой механической прочности, что обусловлено большим количеством в составе газопоглотителя однородных частиц, а повьииени .давления более 3500 кгс/см приводит к потере требуемой пористости и снижению сорбционных свойств газопоглотителя. Необходимость спекания газопоглот теля при давлении, не превьяпающем 10 мм рт.ст., обусловлена тем, что в процессе спекания происходит форми рование физико-химических свойств газопоглотителя, которое сопровождается разложением гидрида титана, диссоциацией и восстановлением окисных пленок одновременно со спеканием по контактным поверхностям, при этом одновременно происходит поглощение газопоглотителем газа из окружающего «объема, что в случае превьшения указанного давления приводит к снижению сорбцнонной емкости. При 800 С начинается рекристаллизация частиц титана, что является необходимым условием надежного спека ния частиц между собой, а в случае повьшения температуры более 1000 С имеет место оплавление частиц и начало распыления титана. Увеличение времени спекания более 60 мин приводит к снижению сорбционной емкости газопоглотителей, вследствие протекания одновременно со спеканием процесса сорбции газов из окружающей среды, а уменьшение времени спекания менее 15 мин приводит к снижению механической прочност изготавливаемых газопоглотителей ввиду того, что не успевает пройти процесс собирательной рекристаллизации между частицами, обуславливающей увеличение контактной поверхности частиц и упрочнение спекаемого тела. Изготовлены газопоглотители с раз личным процентным содержанием компонентов, обследованы их сорбционные характеристики. Для изготовления газопоглотителей используют порошки титана и гидрида титана с насыпным весом 1,1 г/см. Смесь порошков заданного состава с помощью специальной стальной прессформы преоруются в виде таблеток диаметром 8 мм с двух сторон никелевой перфорированной ленты (таблетки на ленте). Давление прессования составляет 2100 кгс/см. Спрессованные газопоглотители спекаются в вакууме с помощью токов высокой частоты при 90030 мин. Сорбционная способность полученных газопоглотителей разных составов обследуется методом постоянного объема по сорбции воздуха в диапазоне температур 20 - 700 С с выдержкой при каждой температуре 10 мин. Газопоглотители, изготовленные по предлагаемому способу, имеют высокие сорбционные и механические характеристики (табл. 1). Данный способ опробован при изготовлении газопоглотителей состава 80% титана + 10% гидрида титана + 10% молибдена в виде таблеток диаметром В мм с применением различных режимов и порошков с разными насыпными весами, а также с исключением их технологического процесса операции прессования. Спекание газопоглотителей производится в вакууме при давлении 1-10 мм рт.ст. Сорбционная способность газопоглотителей оценивается методом постоянного объема по сорбции воздуха в диапазоне температур 20 - (табл. 2). Использование газопоглотителей редлагае| ого состава и способа их зготовления позволяет исключить пожа-г оопасность и взрывоопасность техноогического процесса их изготовления, овысить безопасность труда, повыить качество и надежность приборов применением газопоглотителей за чет обеспечения возможности более раионального их размещения внутри рибора, расширить диапазон примеения газопоглотителей за счет устаовки как в приборах с малыми нагрузами на электродах, так и в мощных геераторных приборах с большими нагрузами на электродах. Предлагаемые газопоглотители эфективно можно использовать в мощных енераторных и модуляторных приборах.

71095265 .8

|Газопоглотители указанного состава сосах, а также в качестве химичесмогут быть использованы в качестве , кого насоса при раздельной откачке активного вещества в сорбционных на- приборов.

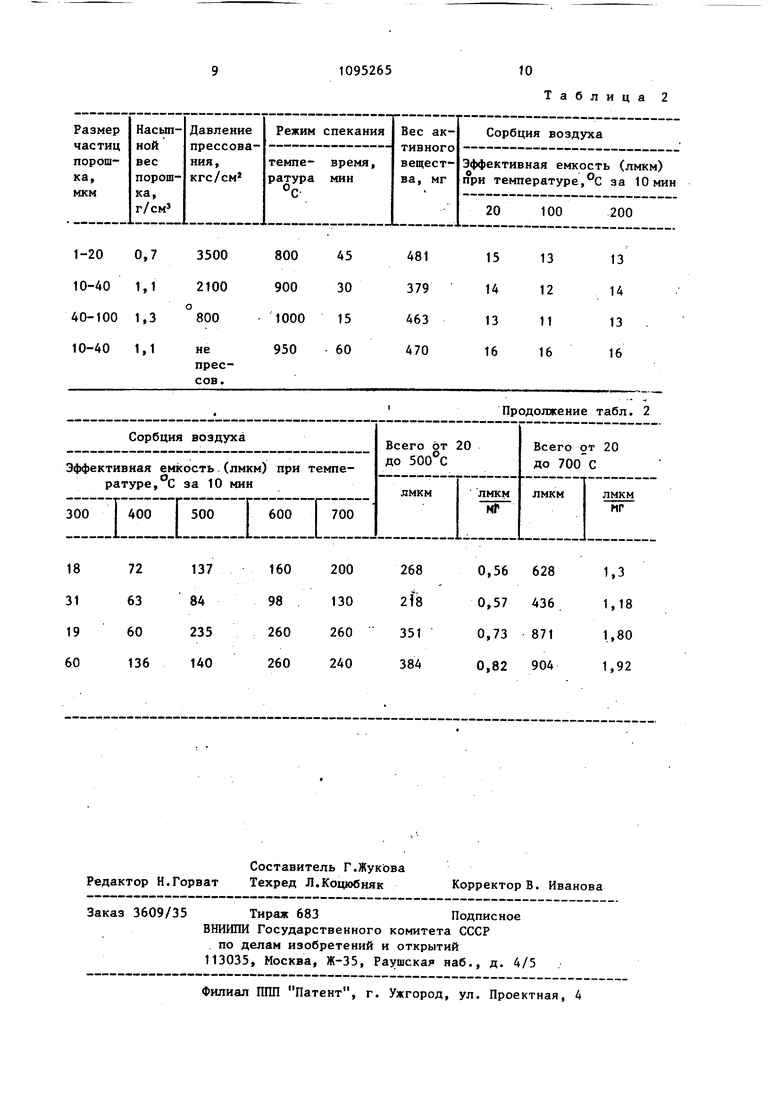

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Нераспыляемый газопоглотитель | 1982 |

|

SU1089669A1 |

| НЕРАСПЫЛЯЕМЫЙ ЛЕНТОЧНЫЙ ГАЗОПОГЛОТИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2073737C1 |

| НЕРАСПЫЛЯЕМЫЙ ЛЕНТОЧНЫЙ ГАЗОПОГЛОТИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2116162C1 |

| Способ изготовления газопоглотителя | 1981 |

|

SU995149A1 |

| Способ изготовления нераспыляемого газопоглотителя | 1980 |

|

SU892521A1 |

| Материал для теплоизлучающего покрытия вращающегося анода рентгеновской трубки | 1990 |

|

SU1746426A1 |

| Способ изготовления газопоглотителя | 1982 |

|

SU1023441A1 |

| НЕРАСПЫЛЯЕМЫЙ ГАЗОПОГЛОТИТЕЛЬ | 1973 |

|

SU391636A1 |

| Способ получения неиспаряемого геттера и композитный геттер для рентгеновской трубки | 2020 |

|

RU2754864C1 |

| Способ изготовления трехслойной ленты нераспыляемого газопоглотителя | 1989 |

|

SU1715496A1 |

1. Нераспыляемый газопоглотитель, содержащий титан и гидрид титана, отличающийся тем, что, с целью улучшения сорбционных и механических свойств и расширения температурного диапазона использования, в него дополнительно введен тугоплавкий металл У-У1 групп периодической системы при следующем количественном соотношении компонентов, мас.%: Титан50-98 Гидрид титана .0,5-20 Тугоплавкий металл1,5-30 причем размер частиц компонентов составляет 1 мкм - 100 мкм. 2. Способ изготовления нераспыляемого газопоглотителя, включающий смешивание и прессование порошков, отличающийся тем, что готовят смесь порошков титана и гидрида титана с насыпным весом 0,7в Г, 3 г/см, смешивают ее с порошком тугоплавкого металла, прессуют при давлении 800-3500 кгс/см, а затем спекают в вакууме при давлении менее 10 мм рт.ст. и температуре 8001000 С в течение 15-60 мин.

50% титана

20% гидрида

титана + 30%

молибдена

80% титана

+ 10% гидрида

титана +10%

молибдена

98% титана

+0,5% гидрида

титана +1,5% молибдена

50% титана

+ 20% гидрида 77 120 240

титана +30%

77 110 119

84 98 130

89 139 159

61 100 140

58

14

40

10 14

47

13 22

63

14 31

12

60

10

10 27

13 30

57

11

Продолжение табл. t,

1,41

171 0,46 531

156 0,43 476 1,30

178 0,52 407 1,19

218 0,57 436 1,18

210 0,62 508 1,49

182 f,5 422 1,18

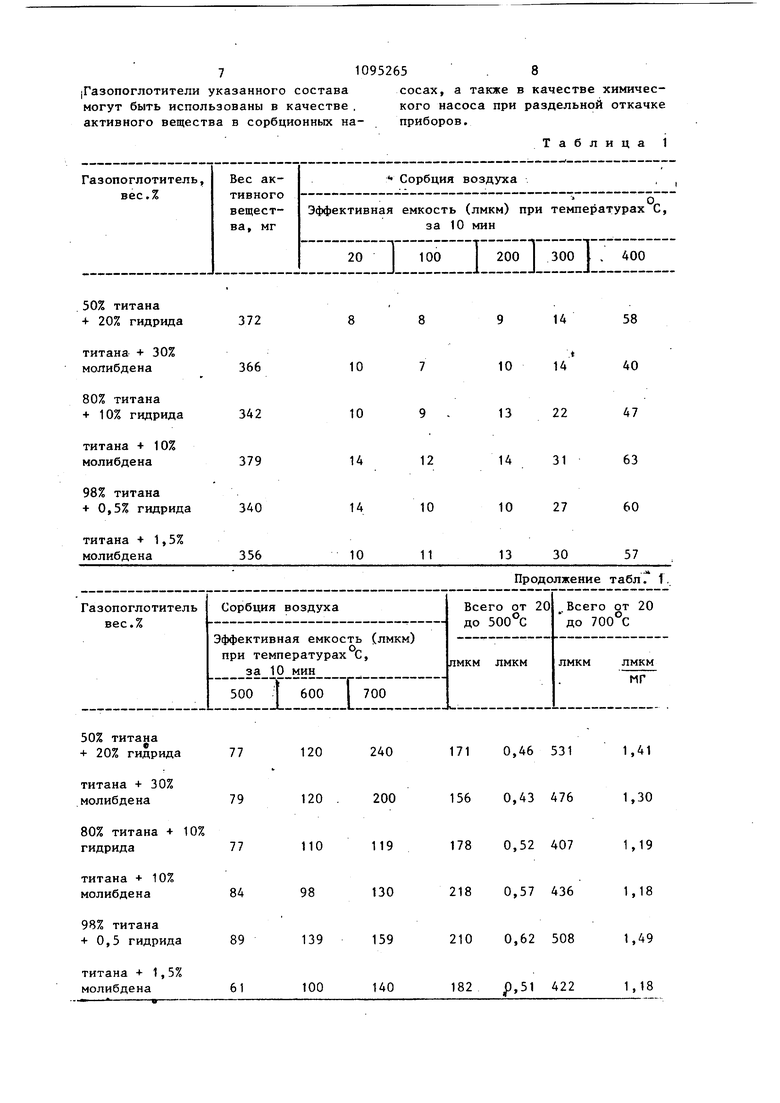

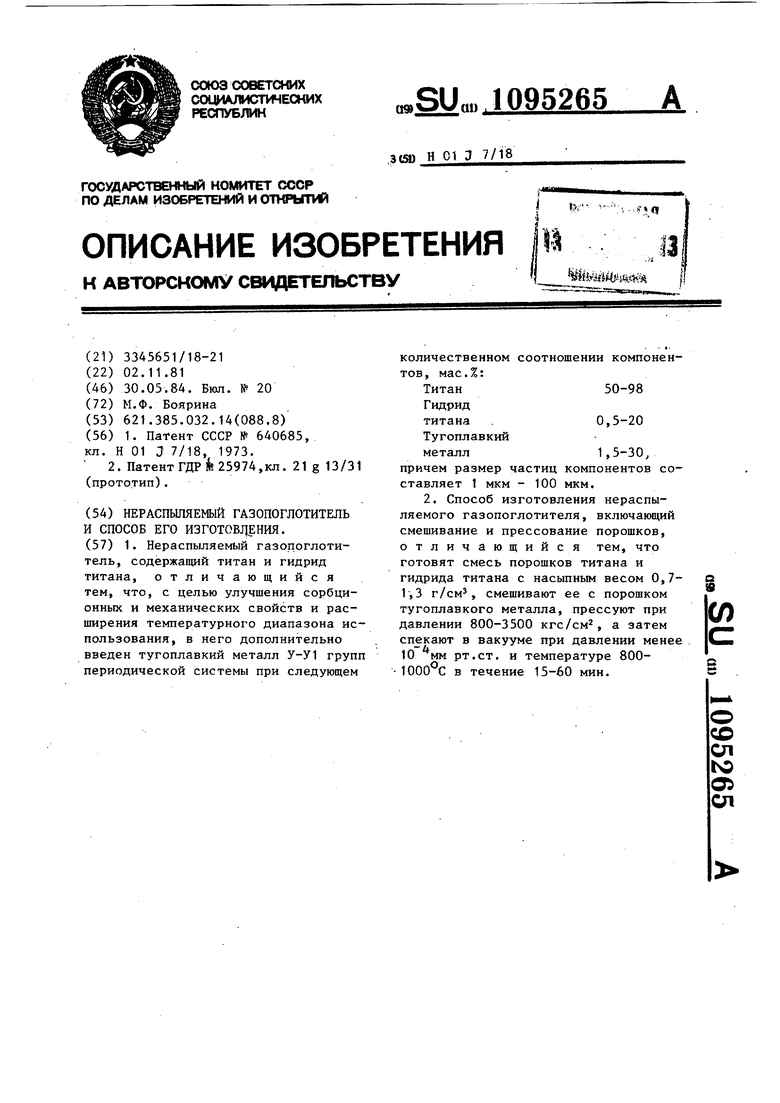

Таблица 2

Продолжение табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Газопоглощающий материал | 1973 |

|

SU640685A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматического включения освещения аэродрома при приближении летательного аппарата | 1928 |

|

SU25974A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-30—Публикация

1981-11-02—Подача