(54) СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАСПЫЛЯЕМОГО

ГАЗОПОГЛОТИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Нераспыляемый газопоглотитель | 1982 |

|

SU1115128A1 |

| НЕРАСПЫЛЯЕМЫЙ ЛЕНТОЧНЫЙ ГАЗОПОГЛОТИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2073737C1 |

| НЕРАСПЫЛЯЕМЫЙ ЛЕНТОЧНЫЙ ГАЗОПОГЛОТИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2116162C1 |

| ВАКУУМНЫЙ КАТОДОЛЮМИНЕСЦЕНТНЫЙ ДИСПЛЕЙ С ПОЛЕВОЙ ЭМИССИЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2174268C2 |

| Способ изготовления трехслойной ленты нераспыляемого газопоглотителя | 1989 |

|

SU1715496A1 |

| Способ изготовления неиспаряемого геттера | 2015 |

|

RU2620234C2 |

| Способ получения неиспаряемого геттера и композитный геттер для рентгеновской трубки | 2020 |

|

RU2754864C1 |

| СПЕЧЕННЫЙ НЕИСПАРЯЮЩИЙСЯ ГЕТТЕР | 2012 |

|

RU2513563C2 |

| ЭЛЕКТРОВАКУУМНЫЙ ПРИБОР | 1994 |

|

RU2071618C1 |

| Способ изготовления газопоглотителя | 1981 |

|

SU995149A1 |

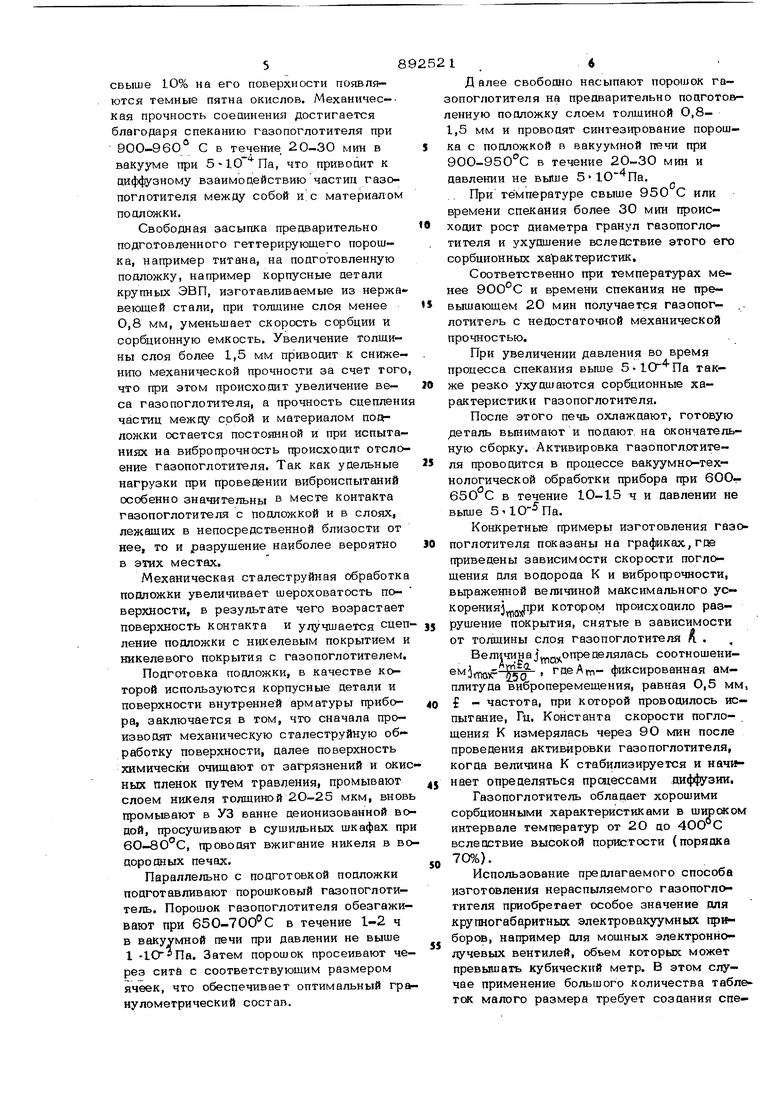

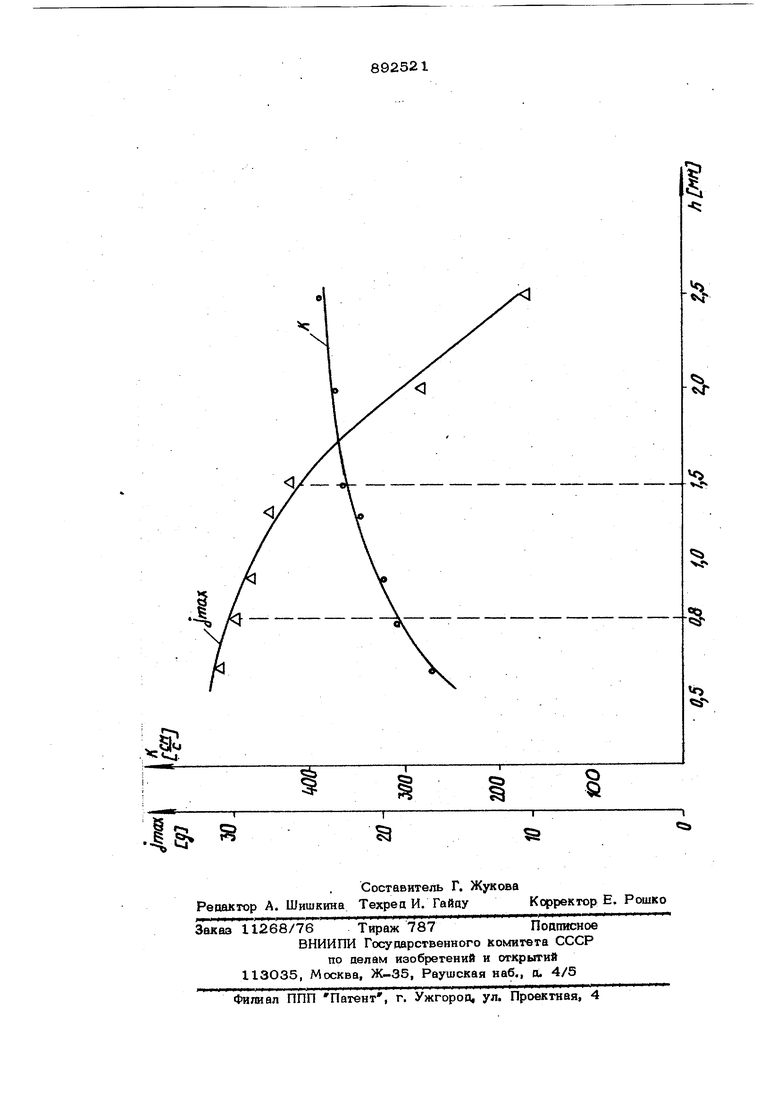

Изобретение огносигся к вaкyy raoй технике и предназначено для использования в электровакуумном приборостроении и в вакуумных системах для обеспечения высокого разрежения. Известны способы изготовления нерас пыляемого газопоглотителя, заключак щиеся в нанесении геттерирующего иокрытия путем окунания, намазывания . или катафореза. При таких способах предварительно приготавливают пасты, представляющие собой раствор коллоксилина в тилацетате различной концентрации, иногда в качестве связки используется коллоидная кремниевая кислота. Порошок геттерирующе го материала перемещивают с бди дером и о|бмазываюг или окунают в пасту детали, нанося тонкие слои геттера на поверхности. Затем детали просушиваются в сушильном шкафу с водяной завесой. Катафорез более экономичен и обеспечивает равномерность геттерного покрь тия по толщине Г13 . Орнако способы не обеспечивают равномерности поглсщающего слоя по толщине. Наплывы и утолщения слоя вызывают появление трещин и отслоение отдельных слоев 1фи сушке, сорбционные свойства имеют неудовлетворительную воспроизводимость. При откачке наблюдается большое газовыделение. Кроме того, такие ааопоглотители имеют высокую рабочую температуру порядка 20О-300°С, и мадую механическую прочность. Наиболее близким к предлагаемому по технической сущности является способ, заключающийся в свободной засыпке порошка геттерирующего материала в специальные формы и его последующем высокотемпературном спекании. Порошок титана или другого активного металла засыпают в цилиндрические камеры и спекают его в течение одного ча са в вакуумной печи при 860-900 0 при давлении не выше 5-10 Па. Затем спеченные цилиндрики газопоглотителя извле каются из формы ta из них вытачивают дно38ки, которые крепятся в электровакуумном приборе путем точе1шой сварки при помощи полос на фольги титана, никеля или ковара Г23 . Недостатки известного способа заключаются в том, что при увеличении диаметра заготовки резко уменьшается меха ническая прочность, а при увеличении тол щины диска не имеет место взаимодействие газа с глубоко лежащим от поверхности материалом газопоглотителя и основная часть геттера используется малоэффективно и лишь обеспечивает целостность формы. Газопоглотитель, изготовленный данным способом, целесообразно применять лишь в вакуумных приборах малых габаритов, с небольшими газовыми нагрузками. Цель изобретения - увеличение герметической поверхности и повышение механической прО1Шости газопоглотителя при сохранении его сорбционных характеристик. Эта цель достигается тем, что в спо собе изготовления нераспыляемого газопоглотителя, включающем свободную засыпку порошка газопоглотителя и спекания его в вакууме, свободную засыпку порошка газопоглотителя проводят на под ложку из нержавеющей стали, покрытую слоем никеля толщиной 2О-25 мкм пористостью не более 10% с последующим его вжиганнем в среде водорода, после чего производят спекание порошка газопоглотителя с подложкой в вакууме в течение 20-30 мин при температуре 900950°С и давлении не выше 5-10 Па. На чертеже приведены зависимости константы скорости поглощения «(.Ци вибропрочности, характеризуемой величиной максимального ускорения, при котором происходит разрушение образца , от толщины слоя газопоглотителя Vi . Слой никеля толщиной 20-25 мкм и пористостью не более 1О%, нанесенный . на подложку: 1. Предотвращает образование различных окислов и шпинельных структур на поверхности подложки в процессе вакуумно-технологической обработки и эксплуатации ЭВП. Как показали исследов ния поверхности методом оже-электронНОЙ спектроскопии при температуре свыш 25О С количество, например, атомов хр ма на поверхности нержавеющей стали резко возрастает и даже при наличии ма лых количеств кислорода всегда присуг ствующего в объеме прибора в молеКуля 14 ном виде или в качестве компонента паров воды, окиси и двуокиси углерода, происходит окисление хрома и образование шпинельных структур типа FeO-CfOij , NiOCrflO или их твердых растворов, которые снижают прочность соединения газопоглотителя с подложкой. 2.Предотвращает образование карбидных и интерметаллидных фаз при взаимодействии газопоглотителя с углеродом и металлами, входящими в состав подложки. Наличие карбидных и интер- металлидных фаз, характеризующихся повышенной хрупкостью, также снижает механическую прочность соединения газопоглотителя с подложкой. 3.Улучшает оцепление газопоглотителя с подложкой за счет того, что взаимодействие никеля и геттеризующего по рошка носят диф4узионный характер, который отличается повышенной механической прочностью. При отсутствии ншселевого покрытия в период вакуумно-технологической обработки и эксплуатации ЭВП происходит интенсивное окисление подложки, например атомов хрома на поверхности нержавеющей стали, и постоянное увеличение толщины оксидных пленок, что ведет к дальнейшему снижению прочности соединения. Предварительное нанесение слоя никеля на подложку приводит не только к улучшению адгезии газопоглотителя и подложки, но и, в основном, преотвращает образование в процессе вакуумно- технологической обработки и эксплуатации приборов структур, снижающих их надежность и долговечность. Толщина наносимого слоя никеля лежит в пределах 2О-25 мкм и является оптимальной, так как при толщине менее 20 мкм не достигается требуемая равномерность толщины слоя никеля на note ложке, а при толщине покрытия более 25 мкм наблюдается отслоение никеля от поверхности подложки. Нанесение слоя никеля на подложку .может осуществляться, различными способами - гaльвaничecki м, плазменным, вакуумным напылением и т. д. Пористость никеля при этом для указанных толщин покрытия не должна превышать 10%, так KaJi при пористости выше 1О% не обеспечивается надежная защита поверхности подложки от окисления. Контроль пористости никелевого покрытия проводится визуально после проведения отжига в водородной печи - при пористости никеля

свыше L0% на его поверхности появляются темные пятна окислов. Механичес- кая прочность соепинения достигается благодаря спеканию газопоглотителя при 900-960 С в течение, 20-30 мин в

вакууме при 5 10 Па, что привоаит к диффузному взаимодействию частиц газопоглотителя между собой КС материалом подложки.

Свободная засыпка предварительно

подготовленного геттерирующего порошка, например титана, на подготовленную подложку, например корпусные детали крупных ЭВП, изготавливаемые из нержавеющей стали, при толщине слоя менее 0,8 мм, уменьшает скорость сорбции и сорбционную емкость. Увеличение толши- вы слоя более 1,5 мм приводит к сниженшо механической прочности за счет того что при этом происходит увеличение веса газопоглотителя, а прочность сцеплени частиц межоу собой и материалом подложки остается постоянной и при испытаниях на вибропрочность происходит отслоение газопоглотителя. Так как удельные нагрузки при проведении виброиспытаний особенно значительны в месте контакта газопоглотителя с подложкой и в слоях, лежащих в непосредственной близости от нее, то и разрушение наиболее вероятно в этих местах.

Механическая сталеструйная обработка подложки увеличивает шероховатость поверхности, в результате чего возрастает поверхность контакта и улучшается сцепление подложки с никелевым покрытием и никелевого покрытия с газопоглотителем. Подготовка подложки, в качестве которой используются корпусные детали и поверхности внутренней арматуры прибора, заключается в том, что сначала производят механическую сталеструйную обработку поверхности, далее поверхность химически очищают от загрязнений и окисных пленок пугем травления, промывают слоем никеля толщиной 2О-25 мкм, вновь промывают в УЗ ванне цеионизованной водой, просушивают в сушильных шкафах при 6О-8О°С, проводят вжигание никеля в водородных печах.

Параллельно с подготовкой подложки подготавливают порошковый газопоглотитель. Порошок газопоглотителя обезгаживаюг при 650-700 0 в течение 1-2 ч в вакуумной печи при давлении не выше 1 . Затем порошок просеивают через ситб с соответствующим размером ячеек, что обеспечивает оптимальный гранулометрический состав.

Д алее свободно насыпают порошок газопоглотителя на предварительно подготовленную подложку слоем толщиной О,8- 1,5 мм и проводят синтез1фование порошка с подложкой в вакуумной печи при 900-950С в течение 20-30 мин и давлении не выше . . При температуре свыше 950 С или времени спекания более 30 мин происходит рост диаметра гранул газопоглотителя и ухудшение вследствие этого его сорбционных характеристик.

Соответственно при температурах менее 9ОО°С и времени спекания не превышающем 20 мин получается гааопоглотитепь с недостаточной механической прочностью.

При увеличении давления во время процесса спекания выше также резко ухудшаются сорбционные характеристики газопоглотителя.

После этого печь охлаждают, готовую деталь вынимают и подают, на окончательную сборку. Активировка газопоглотителя проводится в процессе вакуумно-технологической обработки прибора при 600- 650 С в течение 10-15 ч и давлении не выше 5 1 .

Конкретные примеры изготовления газпоглотителя показаны на графиках, где приведены зависимости скорости поглощения для водорода К и вибропрочности, выраженной величиной максимального ус- корения ри котором происходило разрушение покрытия, снятые в зависимости от толщины слоя газопоглотителя п. .

Величина.ду опрецелялась соотношением - , гдеА|Г1- фиксированная амплитуда виброперемещения, равная О,5 мм f - частота, при которой проводилось испытание, Гц. Константа скорости поглощения К измерялась через 9 О мин после проведения активировки газопоглотителя, когда величина К стабилизируется и начинает определяться процессами диффузии.

Газопоглотитель обладает хорошими сорбционными характеристиками в ширсжом интервале температур от 2О до 4ОО С вследствие высокой пористости (порядка 70%).

Использование предлагаемого способа изготовления нераспыляемого газопоглотителя приобретает особое значение для крупногабаритных электровакуумных приборов, например для мощных электроннолучевых вентилей, объем которых может превышать кубический метр. В этом случае применение большого количества табл ток малого размера требует создания специальных конструктивных узлов и становится малоэффекшвным. Геометрическая поверхность газопоглотителя в предлагаемом способе изготовления, без потери механической прочности, ограничивается только размерами корпусных Деталей прибора, на которые наносится геттер, и может достигать больших размеров.

Кроме того, детали прибора, покрытые слоем газопоглотителя, не выделяют газ в вакуумный обьем, за счет чего значительн уменьшается время обработки прибора на откачном посту и улучшаются вакуумные условия в период эксплуатации электроннолучевых приборов.

Формула изобретения.

Способ изготовления нераспыляемого газопоглотителя для электровакуумных приборов, включающий свободную засыпку порошка газопоглотителя и спекания его в вакууме, отличающийся

тем, что, с целью увеличения геометрической поверхности и механической прочности газопоглотителя при сохранении его сорбционных характеристик, свободную засыпку порошка газопоглотителя проводят на подложку из нержавеющей стали, покрытую слоем никеля толщиной 20-25 мкм пористостью не более 10% с последующим о вжиганием в среде водорода, после чего производят спекание порошка газопоглотителя с подложкой в вакууме в течение 20-30 мин при температуре 9ОО-950С и давлении не выше 5 «10 Па.

Источники информации, принятые во внимание при экспертизе - .1,11опов В. Ф. Нераспыляемые газопоглотители. Л., Энергия, 1975, с. 75 2. Скакун А. И., Махонов В. И., Алесандров С. И. Магнитораарядные насосы с катодами из пористого титана. Элек- тршная техника, 1971, вып. I, сер. 1, с. 1ОО (прототип).

Авторы

Даты

1981-12-23—Публикация

1980-04-11—Подача