Изобретение относится к электронгной технике и в частности может быть применено для изготовления нераспы ляемых газопоглотителей пористого типа, используемых в электровакуумных приборах.

Известен способ изготовления нераспыляемого газопоглотителя путем простого спекания порошка активного металла р.. Недостатком такого способа является образование закрытых пор в те ле газопоглотителя,, особенно там, где оно прилегает к стенкам прессформы, т.е. ё зоне наружной поверхности. Закрытая пористость препятствует эффективной работе поглотителя, а именно уменьшает скорость сорбции разреженных газов и увеличивает время, необходимое для его обеЗгаживания.

Наиболее близким техническим решением к изобретению является способ изготовления газопоглотителя путем прессования и спекания тела из порюшка активного металла, включающий .использование наполнителя, который разлагаясь и удаляясь под откачкой, тем самым уменьшает вероятность образования закрытых пор. Для титанового порошка в качестве наполнителя применяют карбамид (NH CONHj) 2}Однако в данном случае rasonorf тйтельный материал заметно насыщает ся невыгорающими остатками наполнителя, особенно - углеродом. Это приводит к снижению его сорбционной активности, в частности по отношению с СО и CO-j., и требует больших затрат Времени для обезгаживания газопоглотителя активировкой.

Цель изобретения - Улучшение сорбцирнных свойств и сокращение времени обезгаживания газопоглотителя.

Указанная цель достигается тем, что согласно способу изготовления газопоглотителя дпя электровакуумных npH6oi pB, включающему прессование и спекание тела из порсяика активного мет алла, поверхност ь газопоглот ителя после Спекания подвергают струйной обработке в темение t0-15с порошком гидрида, титана при размере частиц порошка 0,08-0,1 мм и скорости струи м/с.

На этбй операции частицы гидрида титана, бомбардирующие поверхность газопоглотителя, разрушают его тонкий внешний слой и закрытая пористость

переходит в открытую:появляются мйкро:каналы, сообщающие поры с наружным :пространством. В результате увеличения поверхности, непосредственно 5 контактирующей с газом, сорбционная активность поглотителя растет; кроме того, образовавшиеся и выходящие наружу дополнительные микроканалы уменьшают время, необходимое для эффективного обезгаживания пористой титановой массы.

Выбор гидрида титана в качестве порошка для струйной обработки поверхности газопоглотителя определя етея как его подходящими абразивными свойствами (твердость гидридов металлов превышает твердость самих металлов), так и тем, что это вещество не может яв:иться источником дополнительного загрязнения газопоглотителя. ;

П р им 6: р . Порошок титана зернистостью 5:20 Мкм прессуют при давлении порядка О,1-О,3 ГПа. Получен ную заготовку спекают при в течение 30 мин, (Данные режимы прессования и спекания являются обычными для изготовления пористых газопогло ТИТелей) Затем заготовку подвергают

0 струйной обработке порошком гидрида Читана. Это веЩ1ество выбрано в качестве абразиба как в связи с его достаточной твердостью, так и пото;му, что частицы гидрида, которые могли бы замуровы0аться в теЛе газопоглотителя, не представляют загрязнений, снижающих его сорбционную ак.ТивностьХ гидрид титана при термоактиви0овке газопоглотителя нацело

0 разлагается на водород и титан).

Для струйной обработки берут порошок гидрида Титана зернистостью 0,08-0,1 мм Частицы меньших размеров, например, 30-50 мкм могут

5 забивать открытые поры при попадании в них. Напротив, слишком крупные свыше 0,1 мм) частицы вызывают чрезмерное разрушение поверхности газопоглотителя. Аналогичным образом,

если время обработки меньше, скажем,8 с часть пор не вскрывается, а чересчур длительная (свыше с) обработка ведет к сильному механическому распылению истиранию) поверхности газопоглотителя. Оптимальная

скорость частиц гидрида, установленная экспериментально, равна 30 (О м/с. При меньшей скорости обдува (20-25 м/с) поры не вскрываются, а

при большей (50-80 м/с) поверхность гаэогюгпотитеяя сйльнб разрушается. В результате указанной обработка закрытая пористость снижается до минимального уровня: с 8-15%

по о,5-п.;

102 З,

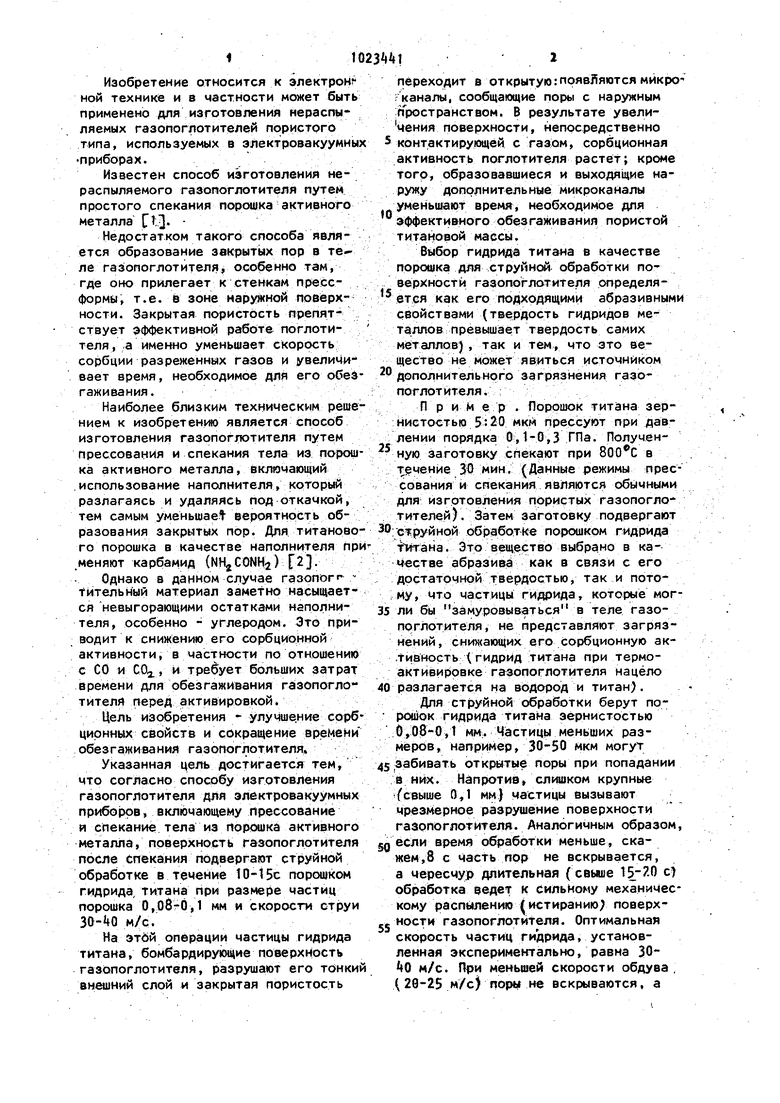

ft таблице приведены CpaeHHrerflbtiiite данные посордционной cnoco6Hoct;M, и времени оёёзгажйвания газопбгйо-тителя, изготовленного fc прйменен ем наполнител Я (прототип и в с ютввтствии с предлагаемым способом

| название | год | авторы | номер документа |

|---|---|---|---|

| Нераспыляемый газопоглотитель и способ его изготовления | 1981 |

|

SU1095265A1 |

| Нераспыляемый газопоглотитель | 1982 |

|

SU1089669A1 |

| Газопоглатитель для электровакуумных приборов и способ его изготовления | 1981 |

|

SU957315A1 |

| Способ получения неиспаряемого геттера и композитный геттер для рентгеновской трубки | 2020 |

|

RU2754864C1 |

| Способ изготовления газопоглотителя | 1981 |

|

SU995149A1 |

| Способ изготовления нераспыляемых газопоглотителей | 1959 |

|

SU130120A1 |

| Способ изготовления нераспыляемого газопоглотителя | 1980 |

|

SU892521A1 |

| НЕРАСПЫЛЯЕМЫЙ ЛЕНТОЧНЫЙ ГАЗОПОГЛОТИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2116162C1 |

| НЕРАСПЫЛЯЕМЫЙ ЛЕНТОЧНЫЙ ГАЗОПОГЛОТИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2073737C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАСПЫЛЯЕМЫХ ГАЗОПОГЛОТИТЕЛЕЙ НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2033452C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОПОГЛОТИТЕЛЯ для электровакуумных приборов, включающий прессование и спекание тела из порошка активного металла, отличающийся тем, что«с целью улучшения сорбционных свойств и сокращения времени обезгаживания, поверхность газопоглотителя после спекания подвергают струйной обработке в течение 10-15 с порошком гидрида титана при размере частиц порошка 0,08-0,1 мм и спорости струи м/с. г &}

Так(« образом, и)зготовленный в соответствии с предлагаекшм способом газопоглотитель дает, по сравнению с прототипом газопоглотитель типа ПНГ), примерно вдвое лучшие показатели по сорбцмоннсмй способности. §ремя, необходимое для его обезгатирания, С0к|эа1яается в несколько раз, Применение этого способе noafipляет уменывить давление остатбчмых газов в электровакуумных npt) и тем самь1м увеличить iot служ при заметном сокращении Т| рхнало гического. цикла производства ЭЙП.

Авторы

Даты

1983-06-15—Публикация

1982-01-12—Подача