Изобретение относится к области металлургии, а именно к изысканию материалов для приборостроительной промьшшенности, в частности для металлокерамических узлов, работающих до 450с.

Большинство сплавов с низким тер.мическим коэффициентом линейного расширения (ТКЛР), к которым относятся и сплавы для названных узлов, являются- некоррозионностойкими и имеют низкую жаростойкость, что явля-ется большим недостатком при их использовании в узлах, работающих на воздухе при повьшенных температурах, так как снижает качество узлов и ресурс их работы. ;

Известен сплав на основе железа следующего состава, мае.7,:

Никель26,5-28,0

Кобальт 22,0-23,0 Алюминий 0,6-0., 8

Ниобий1,5-3,0

Лантан 0,001-0,05 Церий0,001-0,02

Железо Остальное СП Сплав имеет ТКЛР (6-8)10 ®град

СО СП в интервале 20-650 С, который хорошо совпадает с ТКЛР керамики до 600650С. Сплав применяется в металлокерамических узлах с корундовой керамикой. Но сплав некоррозионностоек и имеет недостаточную жаростойкость, что ограничивает работоспособность узлов и их применение. Таким образом, комплекс свойств -указанных сплавов недостаточен для создания высококачественных металлокерамических узлов с корундовой керамикой, предназначенных для работы до 400-500с.

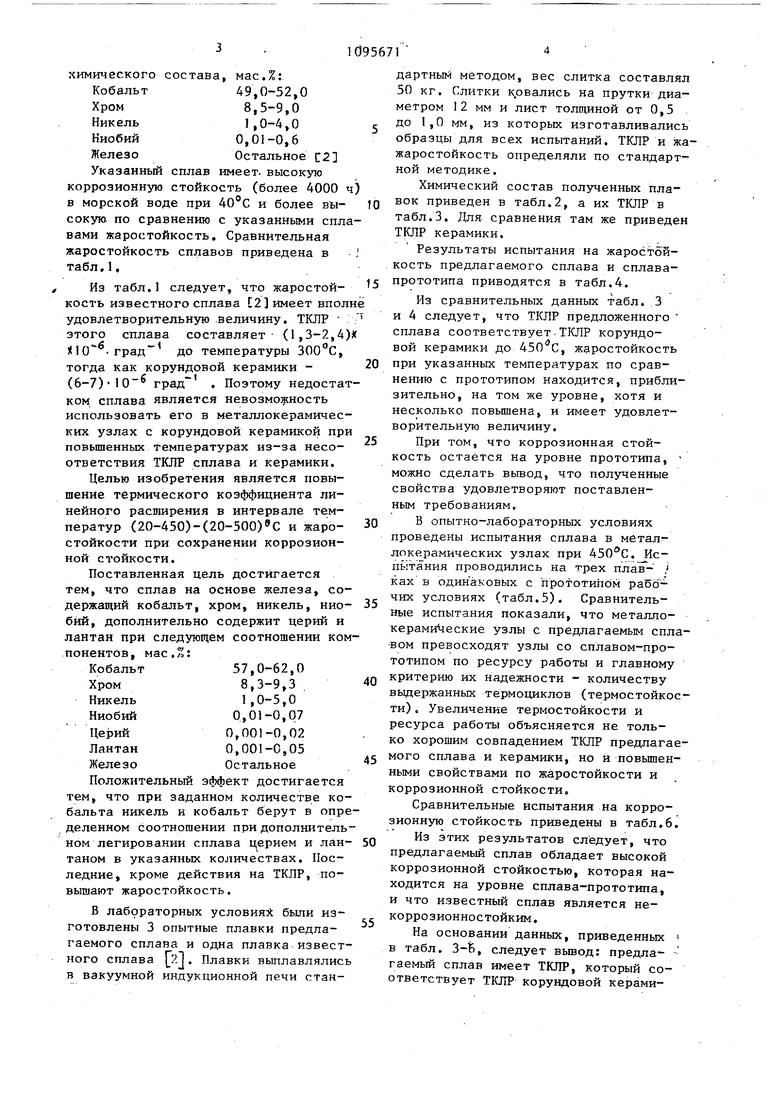

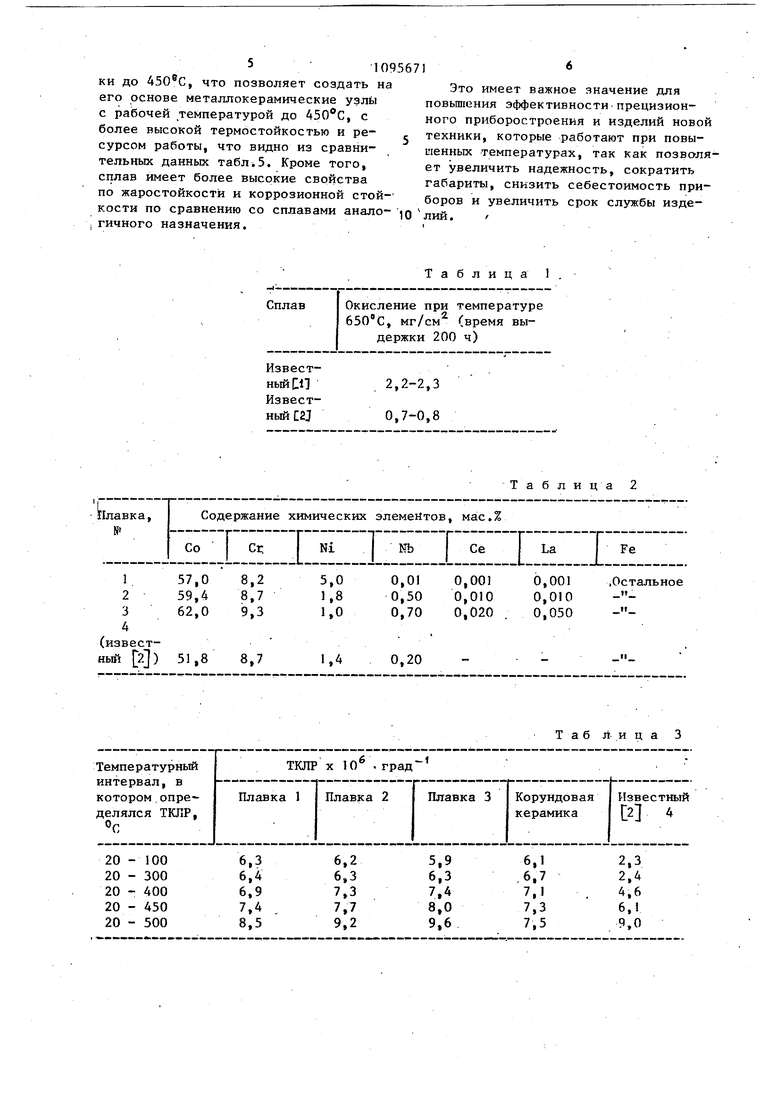

Наиболее близким к описьтаемому изобретению по технической сущности и достигаемому результату является сплав на основе желеэа следующего XHM№iecKoro состава, мас.%: Кобальт 49,0-52,0 Хром8,5-9,0 Никель1,0-4,0 Ниобий0,01-0,6 ЖелезоОстальное С2 Указанный сплав имеет, высокую коррозионную стойкость (более 4000 в морской воде при 40°С и более высокую. по сравнению с указанными спл вами жаростойкость. Сравнительная жаростойкость сплавов приведена в табл,1. Из табл.1 следует, что жаростойкость известного сплава 2 имеет впол удовлетворительную .величину. ТКЛР этого сплава составляет (1,3-2,4 1 О град до температуры , тогда как корундовой керамики (6-7)-10 град . Поэтому недоста ком сплава является невозможность использовать его в металлокерамичес ких узлах с корундовой керамикой пр повышенных температурах из-за несоответствия ТКЛР сплава и керамики. Целью изобретения является повышение термического коэффициента линейного расширения в интервале температур (20-450)-(20-500)С и жаростойкости при сохранении коррозионной стойкости. Поставленная цель достигается тем, что сплав на основе железа, со держащий кобальт, хром, никель, нио бйй, дополнительно содержит церий и лантан при следующем соотношении ко понентов, мас.%: Кобальт 57,0-62,0 Хром8,3-9,3 Никель1,0-5,0 Ниобий0,01-0,07 Церий0,001-0,02 Лантан 0,001-0,05 Железо Остальное Положительный эффект достигается тем, что при заданном количестве ко бальта никель и кобальт берут в опр деленном соотношении при дополнител ном легировании сплава церием и лан таном в указанных количествах. Последние, кроме действия на ТКЛР, повышают жаростойкость. В лабрраторных условияз были изготовлены 3 опытные плавки предлагаемого сплава и одна плавка извест ного сплава .J. Плавки выплавлялис в вакуумной индукционной печи стандартный методом, вес слитка составлял 50 кг. Слитки к.овались на прутки диаметром 12 мм и лист толщиной от 0,5 до 1,0 мм, из которых изготавливались образцы для всех испытаний. ТКЛР и жажаростойкость определяли по стандартной методике. Химический состав полученных плавок приведен в табл.2, а их ТКПР в табл.3. Для сравнения там же приведен ТКЛР керамики. Результаты испытания на жаростойкость предлагаемого сплава и сплавапрототипа приводятся в табл.4. Из сравнительных данных табл. .3 и 4 следует, что ТКЛР предложенного сплава соответствует.ТКЛР корундовой керамики до 450с, жаростойкость при указанных температурах по сравнению с прототипом находится, приблизительно, на том же уровне, хотя и несколько повышена, и имеет удовлетворительную величину. При том, что коррозионная стойкость остаётся на уровне прототипа, можно сделать вьгоод, что полученные свойства удовлетворяют поставленным требованиям, В опытно-лабораторных условиях проведены испытания сплава в металлокерамических узлах при .JHcпытания проводились на трех плав- , как в одинаковых с прототипЬм рабочих условиях (табл.5). Сравнительные испытания показали, что металлокерами еские узлы с предлагаемым сплавом превосходят узлы со сплавом-прототипом по ресурсу работы и главному критерию их надежности - количеству выдержанных термоциклов (термостойкости) . Увеличение термостойкости и ресурса работы объясняется не только хорошим совпадением ТКЛР предлагаемого сплава и керамики, но и повьш1еннь|ми свойствами по жаростойкости и коррозионной стойкости. Сравнительные испытания на коррозионную стойкость приведены в табл.6. Из этих результатов следует, что предлагаемый сплав обладает высокой коррозионной стойкостью, которая находится на уровне сплава-прототипа, и что известный сплав является некоррозионностойким. На основании данных, приведенных в табл. З-Й, следует вьшод: предла- гаемый сплав имеет ТКЛР, который соответствует ТКЛР корундовой керами5 109 ки до 450®С, что позволяет создать на его основе Металлокерамические узлы с рабочей температурой до А50®С, с более высокой термостойкостью и ресурсом работы, что видно из сравнительных данных . Кроме того, сплав имеет более высокие свойства по жаростойкости и коррозионной стойкости по сравнению со сплавами аналогичного назначения. 1 Это имеет важное значение для повьшюния эффективностипрецизионного приборостроения и изделий новой техники, которые работают при повышенных температурах, так как позволяет увеличить надежность, сократить габариты, снизить себестоимость приборов и увеличить срок службы издедцй

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав на основе железа | 1982 |

|

SU1153569A1 |

| Сплав на основе железа | 1978 |

|

SU717929A1 |

| СПЛАВ ПОВЫШЕННОЙ ПРОЧНОСТИ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ОРТОПЕДИЧЕСКОЙ СТОМАТОЛОГИИ | 2011 |

|

RU2454988C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ КОБАЛЬТА ДЛЯ МЕТАЛЛОКЕРАМИЧЕСКИХ И БЮГЕЛЬНЫХ ЗУБНЫХ ПРОТЕЗОВ | 2012 |

|

RU2509816C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2020 |

|

RU2751499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| СПЛАВ НА ОСНОВЕ КОБАЛЬТА ДЛЯ ЗУБНЫХ ПРОТЕЗОВ С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ | 2012 |

|

RU2517057C1 |

| Способ получения молибденового покрытия на керамике | 1989 |

|

SU1766894A1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2013 |

|

RU2521780C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2010 |

|

RU2425906C1 |

Сплав

6,2

6,3

100 6,4 6,3 300 7,3 6.9 400 7,7 7,4 450 9,2 500 8,5

Таблица 1

Окисление при температуре , мг/см (время выдержки 200 ч)

Таблица 2

Т аб Jt .и ц а 3

6,1

2,3 2,4 ,6,7

7,1 4,6 6,1 7,3 9,0 7,5

Окисление при температуре, мг/см (время выдержки 200 ч)

Узлы негерметичны уже после изготовления и разрушаются при работе в течение 1 ч (2 термоцикла)

ла1ый

Все узлы проработали 250 ч (94 термо2 3 цикла) , признаков потери герметичности и разрушения не наблюдается

Промыш- Потеря герметичленная нести и признаки (базо- разрушения через вый 50 ч (35 термообъект) циклов)

Таблица 6

Таблица 5

Термоциклирование в интервале температур 20450 С при общей .нагрузке на узел 150 кг

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| "Стенд разомкнутого типа для исследования динамики цилиндрических зубчатых передач | 1976 |

|

SU575529A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1990-11-07—Публикация

1982-07-14—Подача