со Изобретение относится к производ ству адсорбентов, в части сти к пол чению активировс нных углей на основ , применяемых для поглощения паров и газов, для очистки промышле ных стоков и питьевой воды от загря нений, а так.ле в качестве катализаторов . Известен способ получения активи рованного угля, включающий смешивание торфа; с 10% порошкообразного торфяного полукокса, гранулирование смеси, сушку, карбонизацию и актива цию водяньш паром грачул с последую щим прокаливанием при 1. Недостатком данного способа явля ется необходимость проведения прока ливания, что усложняет процесс и по вышает энергетические затраты. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения гранулированного активированного угля, включающий смешивание торфа с добавкой - фуриловым спиртом, гранулирование полученной смес с последующей сушкой, карбонизацией и активацией гранул 2. Однако известный способ, характе ризуется невысокой прочностью и недостаточно высокой сорбционной способностью гранул. Целью изобретения является повыше ние прочности и сорбционной способности гранул активированного угля. Поставленная цель достигается тем что согласно способу, включающему смешивание торфа с добавкой, гранулирование полученной смеси с последующей сушкой, карбонизацией и активацией гранул, в качестве добавки используют стабилизированный осадок после биологической очистки сточных вод в количестве 35-80 мас.% в пересчете на сухую массу смеси. При введении добавки в количестве меньшем 35% и большем 80%, не имеет места повышение прочности гранул в газовом потоке, а также увеличение сорбционной способности. Пример 1. Верховой сосновопушицевый торф со степенью разложения R 35%, влажностью 58,0% и зольностью 2,9% перемешивают со стабил1{ ированным осадком после биологической очистки влажностью 86,5% в весовом соотношении 65% торфа (3,25 кг) и 35% осадка (1,75 кг) в пересчете на абсолютно сухую массу смеси компонентов. Полученную смесь подсушивают на воздухе до влажности 55% и гранулируют путем пропускания через шнековый механизм, снабженнь й формующей решеткой с диаметром отверстия, равным 5 мм. Гранулы сушат до воздушно-сухого состояния (влажность 10-15%), а затем карбонизируют при 550° С (скорость Harpeisa без доступа воздуха 4-5 с/мин). Полученный углеродсодержащий продукт (полукокс) подвергают активации яодяным паром при Т 850°С (расход пара 150 мас.% по отношению к органической массе полукокса) и атмосферном давлении до обгара 50,3%. Пример 2. Верховой сосновопушицевый торф со степенью разложения 35%, влажностью 58,0% и зольностью 2,9% смешивают со стабилизированньж осадком влажностью 86,5% в весовом соотношении 35% торфа (1,75 кг) и 65,0% осадка (3,25 кг) в пересчете на абсолютно сухую массу компонентов. Смегь тщательно перемешивают, подсушивают на воздухе до влажности 54,5% и гранулируют. Гранулы высушивают до равновесной влажности (12,0%), а затем карбонизируют при Т 550°С. Полученный полукокс активируют водяным паром при Т 850°С (расход пара 150 мас.% на органическую массу) при атмосферном давлении до обгара 49,8%. Пример 3. Верховой сосновопушицевый торф с R 35%, влажностью 58,0% и зольностью 2,9% смешивают со стабилизированным осадком после биологической очистки сточных вод влажностью 86,5% в соотношении 20 мас.% торфа (1,0 кг) и 80 мас.% осадка в пересчете на абсолютно сухую массу компонентов. Смесь перемешивают, подсушивают на воздухе до влажности 55% и гранулируют, пропуская через фильеры размером 5 мм. Гранулы сушат до воздушно-сухого состояния (влажность 12-15%) и далее карбонизируют без доступа воздуха при Т и атмосферном давлении. Продукт карбонизации активируют водяным паром при и атмосферном давлении (расход пара 120% в расчете на органическую массу) до обгара 50,5%. Характеристика гранул дана в табл. 1. В табл. 2 дана характеристика гранулированного активированного угля, полученного предложенным способом, на основе различных видов торфа. Таким образом, предложенный способ позволяет гранулы активированного угля с повышенной прочностью r сорбционной способностью.

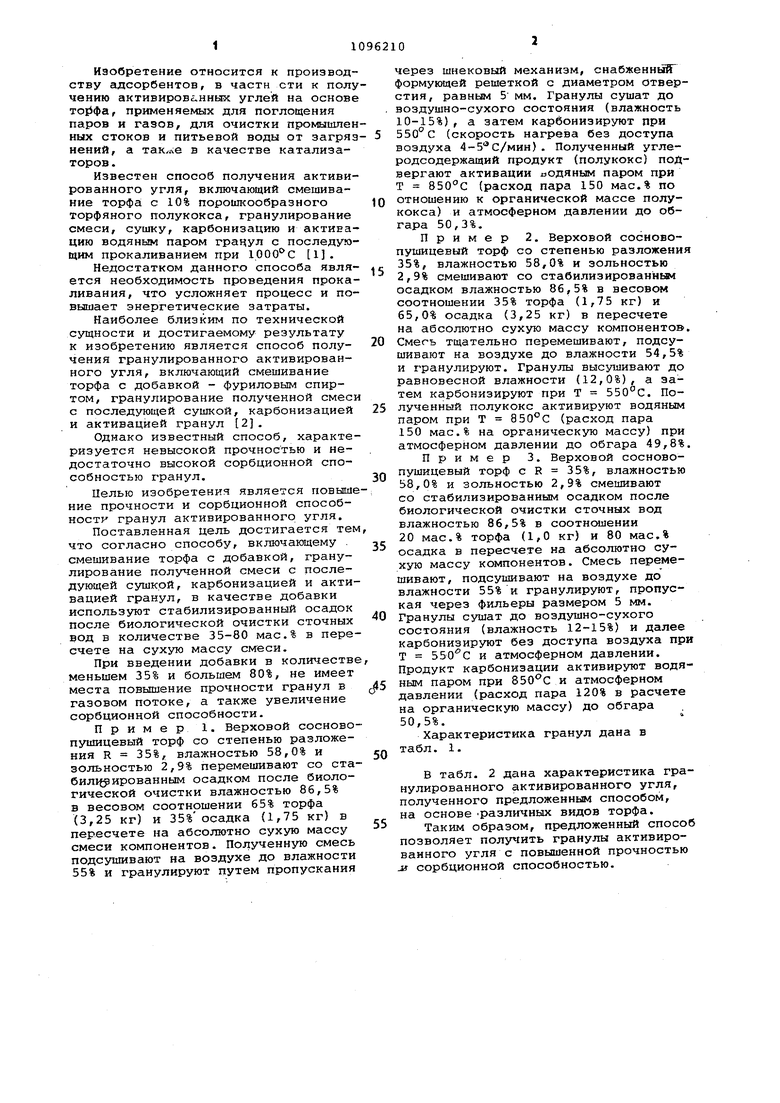

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродного адсорбента для газоадсорбционной хроматографии | 1981 |

|

SU994405A1 |

| Способ получения углеродного молекулярного сита | 1980 |

|

SU905194A1 |

| Способ получения гранулированного активированного угля | 1981 |

|

SU971789A1 |

| Способ получения активного угля | 1985 |

|

SU1351876A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2006 |

|

RU2331580C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1992 |

|

RU2036140C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1994 |

|

RU2086504C1 |

| Способ получения углеродного адсорбента | 1990 |

|

SU1763365A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ЗАЩИТЫ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР ОТ ОСТАТКОВ ПЕСТИЦИДОВ В ПОЧВЕ | 2000 |

|

RU2167102C1 |

| Способ получения активированного угля | 1987 |

|

SU1503876A1 |

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВИРОВАННОГО УГЛЯ, включающий смешивание торфа с добавкой, гранулирование полученной смеси с последующей сушкой, карбонизацией и активацией гранул, отличающийся тем, что, с целью повышения прочности и сорбционной способности, в качестве добавки используют стабилизированный осадок после биологической очистки сточных вод в количестве 35-80 мас.% в пересчете на сухую массу смеси. i (Л с

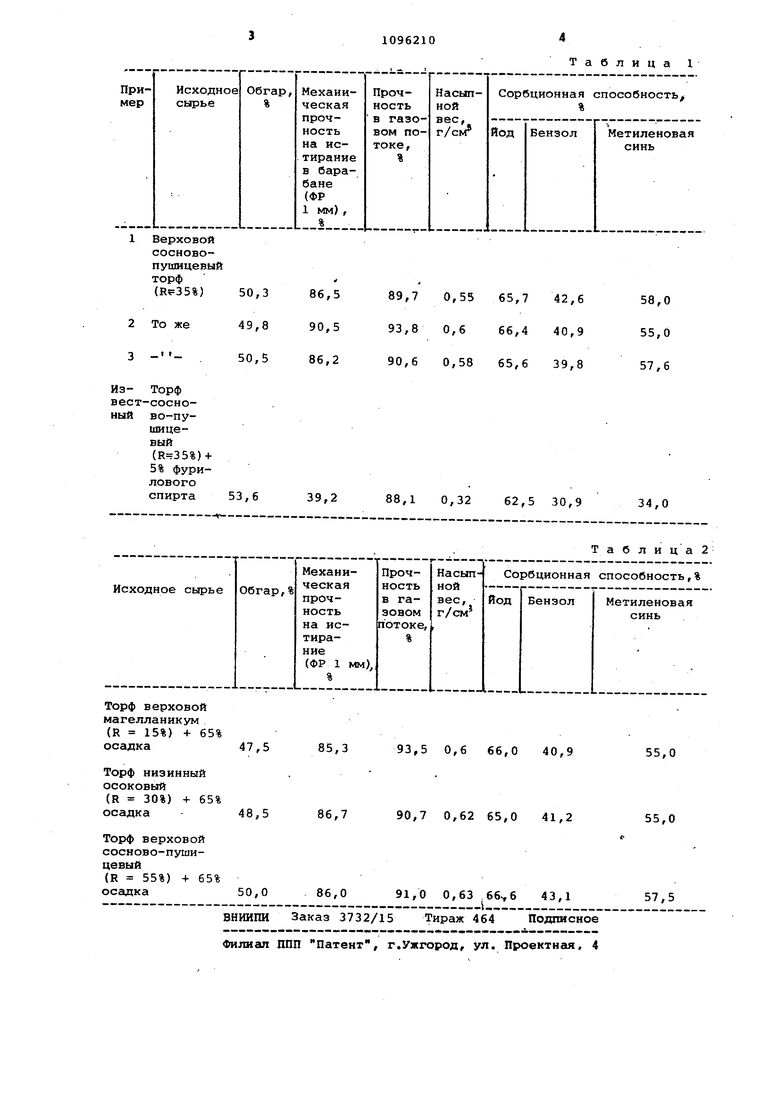

Таблица2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мазина О.И | |||

| и др | |||

| К вопросу повышения прочности пористых углеродистых материалов | |||

| Химия твердого топлива, 1981, 2, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Маэина О.И | |||

| и др | |||

| Влияние добавки некоторых органических соединений на прочность торфяных активных углей | |||

| Сб | |||

| Исследования по технологии, механической и химической переработке торфа | |||

| Минск, Наука и техника, 1972, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

Авторы

Даты

1984-06-07—Публикация

1982-08-30—Подача