11

Изобретение относится к строительHFiiM материалам, в частности к способам приготовления легкобетонной смеон, применяемой для производства стеновых панелей.

Известен способ приготовления легкобетонной смеси путем предварительной обработки гранул пенополистирола полимерцементным клеем с полимерцементным отношением от 0,05 до 0,4 и последующего смешения обработанных гранул пенополистирола с остапьнь ми составляющими легкобетонной смеси lj .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ приготовленр я легкобетоиной смеси, заключающийся в обработке гранул пенополистирола поливинилацетатной дисПерсией с эпоксидной смолой и полиэтиленполиамином, с последующим смешением полученных гранул с водой затворения, кварцевым песком, продуктом обработки моно-диалкилфенолов окисью этилена и цементом 2j .

Одр1ако эти способы приготовления легкобетонной смеси характеризуютс-.я неравномерностью распределения грану пенополистирола в бетонной смеси, не достаточной прочностью, а также высокой воздухопроницаемостью бетона,

Цель изобретения обеспечение равномерного распределения гранул пенополистирола в бетонной смеси, повышение прочности и снижение воздухопроницаемости бетона.

Поставленная цель достигается тем, что согласно способу приготовления легкобетонпой смеси, заключающем ся в обрггботке гранул пенополистирола композицией на основе поливинилацетатной дисперсии с последуюи(им смеше1{ием полученных гранул с цементом и водой затворения, обработку осуществляют композицией следующего состава, мас.%:

Поливин1шацетатная

дисперсия (на сухое

вещество)4,8-9,0

Портландцемент 25,0-52,9

Зола тепловых

электростанций 10,6-38,6

Вода28,1-32,2

затем пос.ыпают однофракционным минеральным песком.

При этом в качестве однофракционного минерального песка бетонная

смес) С15держит кварцевьи или керамзит(}ный, или аглоиоритовый, или uLiiaковый песок.

В предлагаемом способе приготов.1ения легкобетонно} смеси используют nopTjiaiumi f-ieHT марок 400 и 500, ноливини;1ацетат в виде его 5(J-60/o-not i водной дисперсии, зо. те11лов1лх электростанций с уделыгоГ поверхностью 4000-7000 , отвечающую требованиям ТУ 400-1 - 1 ГЗ-77, которая может быть как золой уноса, так и золой гидроудаления. Фракции минералного песка, используемого в предлагаемом способе, могут быть произвольными, но обязательно с минимальным разбросом по размерам части песка внутри одной фракции, например, мм: ,25 - 2,5; 0,63 - 1,25; 0,315 0,63; 0,14 - 0,315.

При этом в лиобом составе легкобетонной смеси может быть использован 5инepaльный песок только одной какойлибо фракции, так как это необходимо для достижения цели изобретения, поскольку частицы однофракционного песка не создают между собой гшотной упаковки и капиллярной структуры, что обеспечивает нанесение песка на поверхность гранул практически в виде монослоя. Кроме того, нетгчотная упаковка частиц однофракцисзнного песка в нанесенном на гранулы мокослое обеспечивает свободный доступ золоцементпом - раствору к нанесенному на поверхность гранул поливртнилацетатсо/ ержашему покрытию в процессе приготовления предлагаемой бетонной смеси, в 5езультате чего обеспечивается высокая адгезия растворной части к псзкрытию гранул за счет достижения монолитности нанесенного ьа гранулы покрытия и растворной части бетона. При нанесении на поверхность гранул минерального песка произвольного по размерам частиц состава, например не рассеянного на фракции природного кварцевого песка, на поверхности гранул образуется не ioнoc-юй, а сло песка произволь} ого налипания повышенной толщины с плотной упак(5БКСп 1 частиц песка внутри этого слоя с образоварп-1ем капиллярной структуры, в результате чего в процессе пригптойлс-ния легкобето1июй смеси золоцементный раствор не проникает и дос:тлточной степени к , гранут (происходит, в Х)снпвн(м, ijiwi}: njincaчиваии€ цементного молока через уплотненный слой песка, имеющий капиллярную структуру) и растворная часть бетона не имеет прочного сцепления с поверхностью нанесенного на гранулы покрытия, что приводит к резкому снижению механической прочности бетона в целом.

Регулирование объемно массы предлагаемой бетонной смеси осуществляют из расчета расстояния между соседними гранулами, соответствующего удвоергной толщине мокослоя песка, нанесенного на поверхность гранул. При этом чем мельче фракция песка, тем тоньше его монослой, нанесенный на поверхность гранул, и тем ближе друг к другу расположены гранулы и тем меньше объемная масса бетона. С укрупнением фракции песка все наоборот: увеличивается расстояние между гранулами за счет увеличения толщины монослоя песка и объемная масса бетона возрастает, поскольку доля массы гранул пенополистирола в бетоне уменьшается и увеличивается доля массы растворной части бетона.

Способ приготовления легкобетонно смеси осуществляют следующим образом.

Водный раствор поливинилацетатной дисперсии, портландцемента и золы наносят на поверхность гранул пенополистирола при их перемешивании методом полива. Свеженанесенный на поверхность гранул золоцементнополивинилацетатьгый раствор имеет хорошее сцепление с пористой поверхностью гранул и не обладает высокой липкостью, (Приводящей к npO4FioMy слипанию гранул между собой (гранулы легко разделяются) .(, Гранулы со свеженанесенным покрытием направляют на наклонныр встряхивающийся желоб со сплошным дном и посыпают сверху однофракционным минеральным песком. Ча этом желобе происходит отделение друг от друга гранул и нанесение на их поверхность монослоя песка. Затем грануль: направляют на второй наклонный встряхиваю1;(И1(ся желоб с ре1летчатым дном, имеющим размер отверстий, обеспечинающи iipoc:e}i лишнего песка, не налипшего на гранулы, который возвращается в техноло1-иче:ский цикл. Отверж дение ианесеннсГо на гговерхность гранул noicpbJTHH при комнатной температуре происходи точо1И1е 2-7 мин.

Возможно отверждение покрытия гранул в течение 1-2 мин путем проветривания их воздухом,имеющим температуру 50-60°С. Затем гранулы пенополистирола с нанесенным на их поверхность затвердевшем покрытием перемешивают с портландцементом, золой тепловых электростанций и водой затворения в смесителе принудительного действия При этом расчетное количество гранул пенополистирола определяют таким образом, чтобы насыпной объем гранул с нанесенным на них покрытием был равен объему получаемой бетонной смеси, т.е. 1 м гранул с нанесенным на них покрытием до.пжен приходиться на 1 м получаемой бетонной смеси. В процессе перемешивания компонентов предлагаемой бетонной смеси в смесителе золоцементный раствор легко проникает между частицами песка через монослой к поверхности золоцементнополивинилацетатного покрытия гранул, в результате чего достигается монолитность нанесенного на гранулы покрытия и растворно части бетона из предлагаемой беторичой смеси. Приготовленную в смесителе бетонную смесь формуют в изделия и подвергают тепловлажностной обработке по режиму: предварительная выдержка 2 ч, подъем температуры до 65 С 3 ч, чзотермическая выдержка при 65±5С 5 ч, охлаждение 2 ч. Твердение изделий может быть осуществлено также и в нормальных условиях.

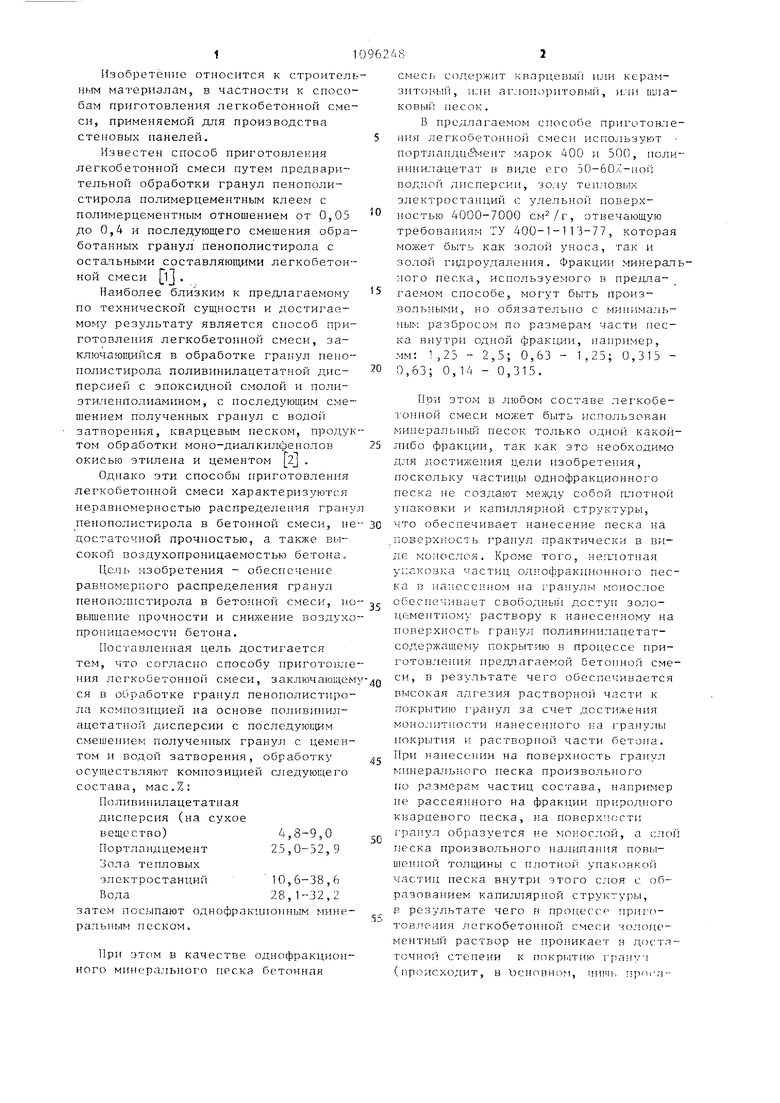

В табл. 1 приведены конкретные составы композиций согласно предлагаемому способу.

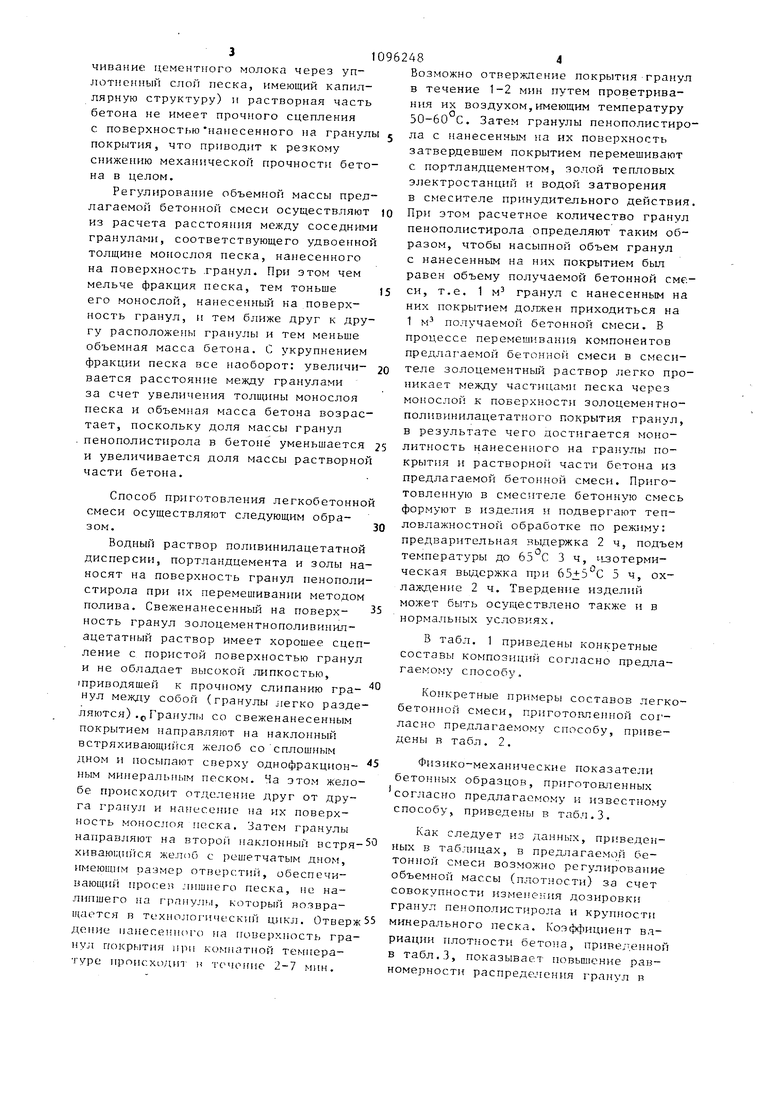

Конкретные примеры составов легкобетонной смеси, приготовленной согласно предлагаемому способу, приведены в табл. 2.

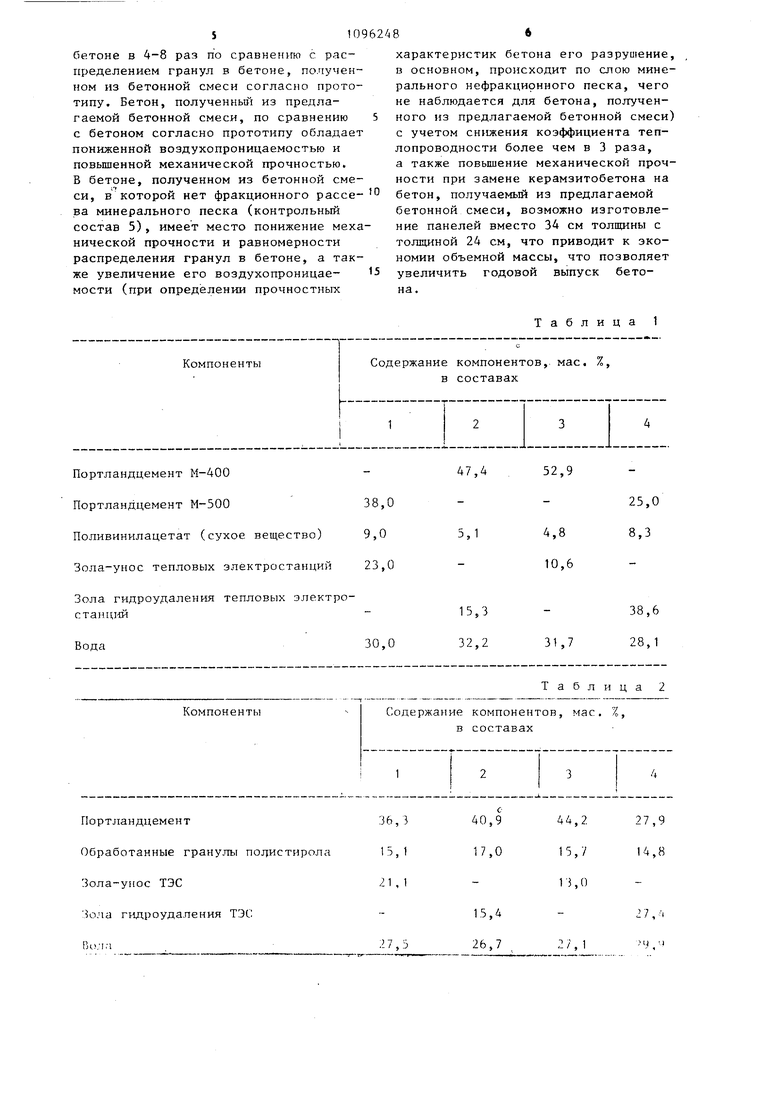

Физико-механические показатели бетонных образцов, приготовленных согласно предлагаемому и известному способу, приведены в табл.3.

Как следует из данных, пр1 веденных в таблицах, в предлагаемой бетонной смеси возможно регулирование объемной массы (плотности) за счет совокупности измене ;ия дозировки гранул пенополистирола и крупности минерального песка. Козф |1ициент вариации плотности бетона, приведенной в табл.3, показывает повьштение равномерности распределения гранул в

S10962

бетоне в 4-8 раз по сравне 1гю с распределением гранул в бетоне, полученном из бетонной смеси согласно прототипу. Бетон, полученный из предлагаемой бетонной смеси, по сравнению 5 с бетоном согласно прототипу обладает пониженной воздухопроницаемостью и повышенной механической прочностью. В бетоне, полученном из бетонной смеси, в которой нет фракционного рассе-О ва минерального песка (контрольный состав 5), имеет место понижение механической прочности и равномерности распределения гранул в бетоне, а также увеличение его воздухопроницае- 5 мости (при определении прочностных

Компоненты

характеристик бетона его разрушение, в основном, происходит по слою минерального нефракцирнного песка, чего не наблюдается для бетона, полученного из предлагаемой бетонной смеси) с учетом снижения коэффициента теплопроводности более чем в 3 раза, а также повышение механической прочности при замене керамзитобетона на бетон, получаемый из предлагаемой бетонной смеси, возможно изготовление панелей вместо 34 см толщины с толщиной 24 см, что приводит к экономии объемной массы, что позволяет увеличить годовой выпуск бетона.

Таблица 1

Содержание компонентов,, мае. %, в составах

| название | год | авторы | номер документа |

|---|---|---|---|

| Легкобетонная смесь и способ ее приготовления | 1980 |

|

SU945125A1 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1992 |

|

RU2074143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТЫХ, ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082695C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1993 |

|

RU2090532C1 |

| Способ приготовления легкобетонной смеси | 1990 |

|

SU1763430A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082696C1 |

| АЭРИРОВАННЫЙ ЛЕГКИЙ БЕТОН | 2005 |

|

RU2288904C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2307810C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| Грунтовочный адгезионный состав для строительных теплоизоляционных плит | 2022 |

|

RU2798664C1 |

СПОСОБ ПРИГОТОВЛЕНИЯ ЛЕГКОБЕТОННОП СМЕСИ, заключающийся в обработке гранул пенополистирола композицией на основе поливинилацетатной дисперсии с последующим смешением полученных гранул с цементом и водой затворения, отличающийся тем, что, с целью обеспечения равномерности распределения гранул пенополистирола в бетонной смеси, повышения прочности и снижения воздухопроницаемости бетона, обработку осуществляют композицией следующего состава, мас.%: Поливинилацетатная дисперсия (на сухое вещество) Портландцемент Зола теплых электростанций Вода и затем посыпают однофракционным минеральным песком.

Портландцемент М-400 Портландцемент М-500 Поливинилацетат (сухое вещество) Зола-унос тепловых электростанций Зола гидроудаления тепловых электростанций

Компоненты

Таблица 2

Содержание компонентов, мае. %, в составах

26,7

2 /, 1

ц 38,0 9,0 23,0

Объемная масса,кг/м 752 675 652 Коэффициент вариации плотности бетона, характеризуюпшй равномерность распределения гранул пенополисти2,10 1,9 1,80 рола в бетоне, % Увлажнение при капиллярном подсосе в течение 5 сут. % Воздухопроницаемость, л/м2. мм рт.ст. ч 0,180 0,210 0,235 Прочность в возрасте 28 сут, кгс/см при: 77,2 63,4 61,7 сжатии 14,4 11,3 10,8 изгибе

Таблица 3

713 784 400-800 2,25 4,13 8,4-13,7 1,92,3До 2,1 0,2752,4401,315-14,650 68,836,311,7-38,3 13,63,74,2-6,8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1972 |

|

SU414224A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Легкобетонная смесь и способ ее получения | 1980 |

|

SU948948A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-06-07—Публикация

1983-03-28—Подача