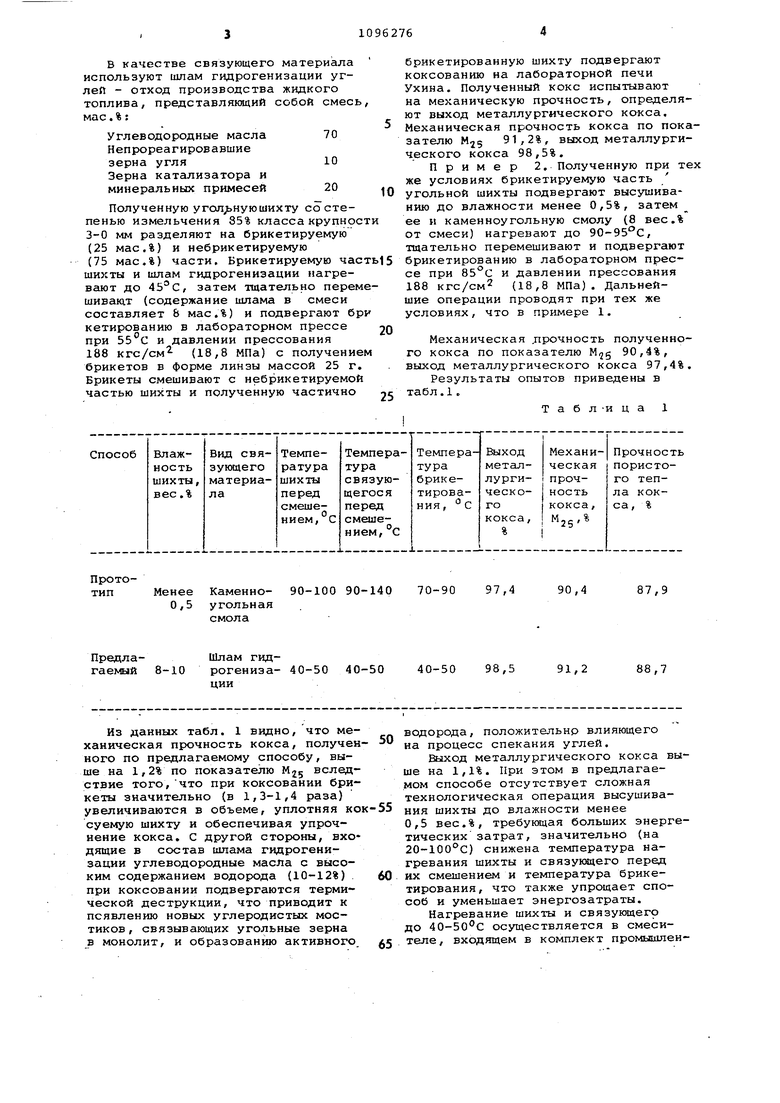

Изобретение относится к области переработки углей и может быть ис-. пользовано при коксовании частично брикетированных угольных шихт на коксохимических заводах. Известен способ коксования частично брикетированных угольных шихт с применением брикетов, полученных с использованием в качестве связующего материала при брикетировании шихт каменноугольной смолы. Способ включает дозировку компонентов шихты, разделение шихты на брикетируемую и небрикетируемую части, высушивание до влажности менее 0,5% и смешение, брикетируемой части шихты со связующим материалом при нагревании, брикетировании смеси, смешение брикетов с небрикетируемой частью шихты и коксование полученной частично брикетированной шихты в коксовых печах. Смешение брикетируемой части шихты со связующим материалом осуществляется при температуре шихты 90-100°С и температуре связующего материала (каменноугольной смолы) 90-140°С, брикетирование смеси проводится при 70-90°С 1. Способ характеризуется механической прочностью получаемого кокса, что приводит к повышению его расхода в доменном производстве, снижению производительности доменной печи и ухудшению распределения газов по сечению домны; необходимостью высушивания брикетируемой части шихты перед смешением со свя зующим до влажности 0,5%, что тре;бует больших энергозатрат и усложняет процесс; кроме того, необходимо нагревание перед смешением брикетируемой части шихты до 90-100°С и каменноугольной смолы до 70-14ос проведение брикетирования при 7090 С, что также требует больших эн гозатрат. Недостаточно высокая механическ прочность получаемого кокса объясн ется следующим. При коксовании частично брикетированных угольных ших происходит расширение брикетов в к мере коксовой печи, котороеповыша плотность коксуемой шихты, вследст чего увеличивает прочность получае мого кокса. Однако при применении для коксования брике ов, полученны с использованием в качестве связую щего материала каменноугольной смо лы, это расширение незначительно, вследствие чего механическая прочность получаемого кокса невысока. Высокие энергозатраты при высушивании брикетируемой части .шихты, нагревании ее, а также каменноугол ной смолы перед их смешением вызыв ются плохой смачиваемостью поверхности ненагретой влажной шихты каменноугольной смолой, имеющей высокую вязкость (337 сП при 40БО С). Цель изобретения - повышение механической прочности кокса и упрощение способа коксования частично брикетированных угольных шихт. Поставленная цель достигается согласно способу коксования частично брикетированных угольных шихт, включающему дозировку компонентов шихты, разделение шихты на брикетируемую и небрикетируемую части, смешение брикетируемой части шихты со шламом гидрогенизации углей в количестве 4-10% от массы шихты при нагревании, брикетирование смеси, смешение брикетов с небрикетируемой частью шихты и коксование в коксовых печах. Использование шлама гидрогенизации в качестве связующего материсша при получении брикетов позволяет исключить предварительное высушивание шихты до влажности менее 0,5% вследствие того, что tjuiaM гидрогенизации хорошо смачивает угольные зерна из-за наличия в составе низкомолекулярных полярных углеводородов. Это позволяет удовлетворительно смешивать шлам гидрогенизации с шихтой рабочей влажности 8-10%, что упрощает способ. Так как шлам гидрогенизации имеет невысокую вязкость, то смешение шлама гидрогенизации с брикетируемой частью шихты и брикетирование получаемой смеси можно осуществлять при более низкой температуре (4050°С), что также упрощает способ. Способ осуществляется следующим образом. Измельченные угли дозируют, полученную шихту разделяют на брикетируемую и небрикетируемую части, брикетируемая часть шихты смешивается ICO шламом гидрогенизации при 40-50°С, брикетируется в прессе при 40-50с, брикеты смешивают с небрикетируемой частью шихты и полученую частично брикетированную шихту коксуют в коксовых печах. IПример 1. Проводят коксо-.. вание частично брикетированной шихты следующего состава, мас.%: Уголь марки Г Уголь марки Ж Уголь марки К Уголь марки ОС со следукщими характеристиками, вес.%:i Влажность рабочая 8,44 Сернистость2,18 Зольность6,87 Выход летучих веществ28,4 В качестве связующего материала используют шлам гидрогенизации углей - отход производства жидкого топлива, представляющий собой смесь мае.%: Углеводородные масла Непрореагировавшие зерна угля Зерна катализатора и минеральных примесей Полученную yгoл нyюшиxтy со степенью измельчения 85% класса крупнос 3-0 мм разделяют на брикетируемую (25 мас.%) и небрикетируемую (75 мас.%) части. Брикетируемую час шихты и шлам гидрогенизации нагреBcuoT до 45°С, затем тщательно перем шивакхт (содержание шлама в смеси составляет & мас.%) и подвергают бр кетированию в лабораторном прессе при 55 С и давлении прессования 188 кгс/см (18,8 МПа) с получение брикетов в форме линзы массой 25 г Брикеты смешивают с небрикетируемой частью шихты и полученную частично брикетированную шихту подвергают коксованию на лабораторной печи Ухина. Полученный кокс испытывают на механическую прочность, определяют выход металлургического кокса. Механическая прочность кокса по показателю Mjg 91,2%, выход металлургического кокса 98,5%. Пример 2. Полученную при тех же условиях брикетируемую часть угольной шихты подвергают высушиванию до влажности менее 0,5%, затем ее и каменноугольную смолу (8 вес.% от смеси) нагревают до 90-Э5°С, тщательно перемешивают и подвергают брикетированию в лабораторном прессе при 85°С и давлении прессования 188 кгс/см (18,8 МПа). Дальнейшие операции проводят при тех же условиях, что в примере 1. Механическая .прочность полученного кокса по показателю 90,4%, выход металлургического кокса 97,4%. Результаты опытов приведены в табл. 1. Табл-ица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОКСОВАНИЯ ЧАСТИЧНО БРИКЕТИРОВАННЫХ УГОЛЬНЫХ ШИХТ | 1992 |

|

RU2016046C1 |

| Способ подготовки частично брикетированной угольной шихты к коксованию | 1984 |

|

SU1411331A1 |

| Способ коксования частично брикетированных угольных шихт | 1988 |

|

SU1560542A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ БРИКЕТОВ | 2001 |

|

RU2203928C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2008 |

|

RU2374308C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2012 |

|

RU2550874C2 |

| Связующее для получения угольных брикетов | 1982 |

|

SU1114693A1 |

| Брикетированная шихта для выплавки кремния технического | 2021 |

|

RU2796955C2 |

СПОСОБ КОКСОВАНИЯ ЧАСТИЧНО БРИКЕТИРОВАННЫХ УГОЛЬНЫХ ШИХТ, ВКЛЮчающий дозировку компонентов шихты, разделение шихты на брикетируемую и небрикетируемую части, смоление со связующим материалом, брикетирование смеси, смешение брикетов с небрикетируемой частью шихты и коксование, отличающийс я тем, что, с целью повышения механической прочности, кокса и упрощения способа, в качестве связующего материала используют шлам гидрогенизации углей в количестве 4-10% от массы брикетируемой части шихты.

Менее Каменно- 90-100 90-140 0,5 угольная смола

Шлам гид8-10рогениза- 40-50 ции Из данных табл. 1 видно, что механическая прочность кокса, получен ного по предлагаемому способу, выше на 1,2% по показателю вследствие того,что при коксовании брикеты значительно (в 1,3-1,4 раза) увеличиваются в объеме, уплотняя ко суемую шихту и обеспечивая упрочнение кокса. С другой стороны, входящие в состав ишама гидрогенизации углеводородные масла с высоким содержанием водорода (10-12%) при коксовании подвергаются термической деструкции, что приводит к появлению новых углеродистых мостиков , связывающих угольные зерна в монолит, и образованию активного.

70-90

97,4

90,4

87,9

98,5

40-50

40-50

91,2

88,7 водорода, положительно влияющего на процесс спекания углей. Выход металлургического кокса выше на 1,1%. При этом в предлагаемом способе отсутствует сложная технологическая операция высушивания шихты до влажности менее 0,5 вес.%, требующая больших энергетических затрат, значительно (на 20-100 с) снижена температура нагревания шихты и связукидего перед их смешением и температура брикетирования, что также упрощает способ и уменьшает энергозатраты. Нагревание шихты и связующего до 40-50с осуществляется в смесителе, входящем в комплект промышленного пресса, паром низкого давления.

Уменьшение температуры нагревания шихты и связующего а также температуры брикетирования ниже нецелесообразно ввиду увеличения вязкости шлама гидрогенизации углей и вследствие этого ухудшения распределения его по поверхноти угольных зерен, а увеличение температуры выше 50°С значительно увеличивает энергозатраты, кроме того, требует строительства установки для предварительного подогрева шихты перед подачей ее в смеситель пресса.

В табл. 2 приведены данные о механической прочности кокса, полученного из частичного брикетированного угля марки К2 при различном содержании шлама и гидрогенизации в смеси с брикетируемой частью

угля.

Таблица 2

Из данных табл. 2 видно, что кокс максимально высокой прочности по лучается при содержании шлама гидрогенизации в брикетах от 4 до 10%. Более низкое содержание связующего в смеси не позволяет получать механически устойчивые брикеты, которые не разрушались бы во время их подачи в коксовую печь, а более высокое содержание нежелательно в связи с ухудшением качества кокса вследствие избыточного вспучивания углей и шихт и чрезмерного увеличения пористости загрузки.

.Использование предлагаемого спосба коксования частично брикетированных угольных шихт обеспечивает по сравнению с базовым способом повышение механической прочности получаемого кокса и увеличение выхода металлургического кокса на 1-2%; снижение температуры нагревания брикетируемой части шихты, а также температуры брикетирования смеси на 20-100®С, что уменьшает энергозатраты; сокращение сложной и энергоемкой стадии процесса - предварительной сушки шихты перед смешением со связующим, что значительно упрощает способ; замену дефицитного продукта коксохимического производства (каменноугольной смолы) на шлам гидрогенизации углей, являющийся отходом производства синтетического жидкого топлива; увеличение выхода химических продуктов коксования (бензола, смолы, водорода, метана) при коксовании за счет термической деструкции шэтама гидрогенизации в коксовых печах с образованием этих продуктов

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Комбинированный процесс сушки и брикетирования шихты перед коксованием | |||

| Черная металлургия, Бюл | |||

| ин-та Черметинформация, 1979, № 17, с.43. | |||

Авторы

Даты

1984-06-07—Публикация

1982-07-02—Подача