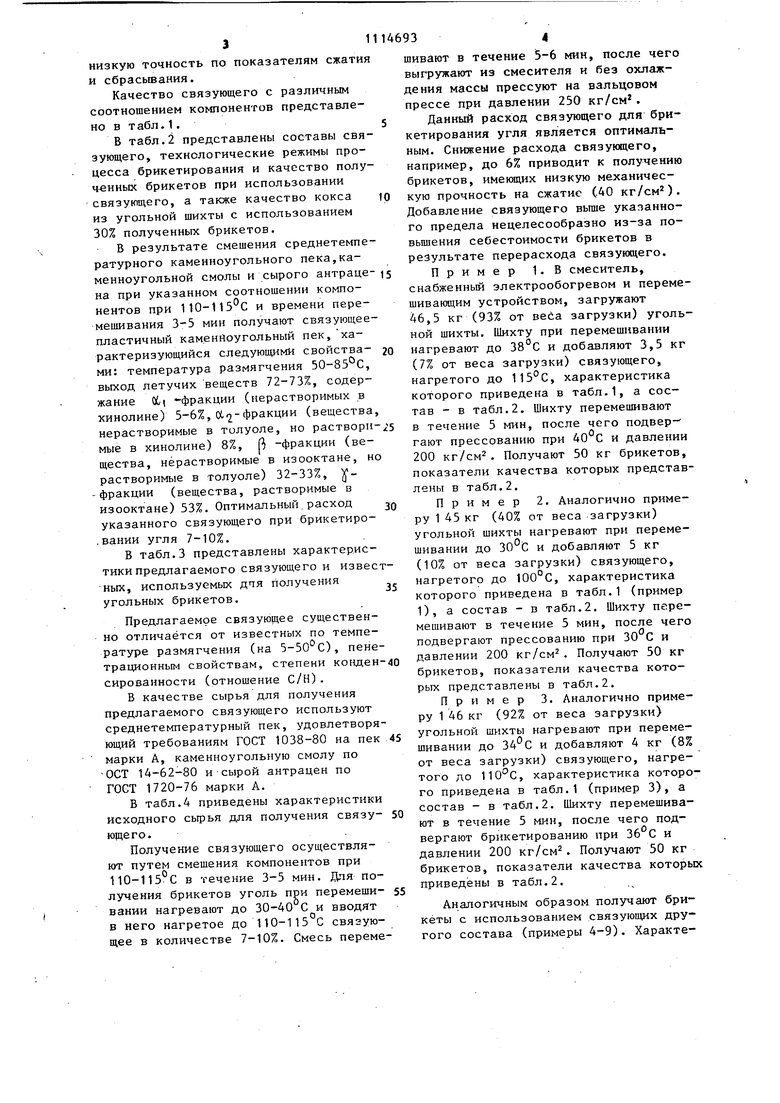

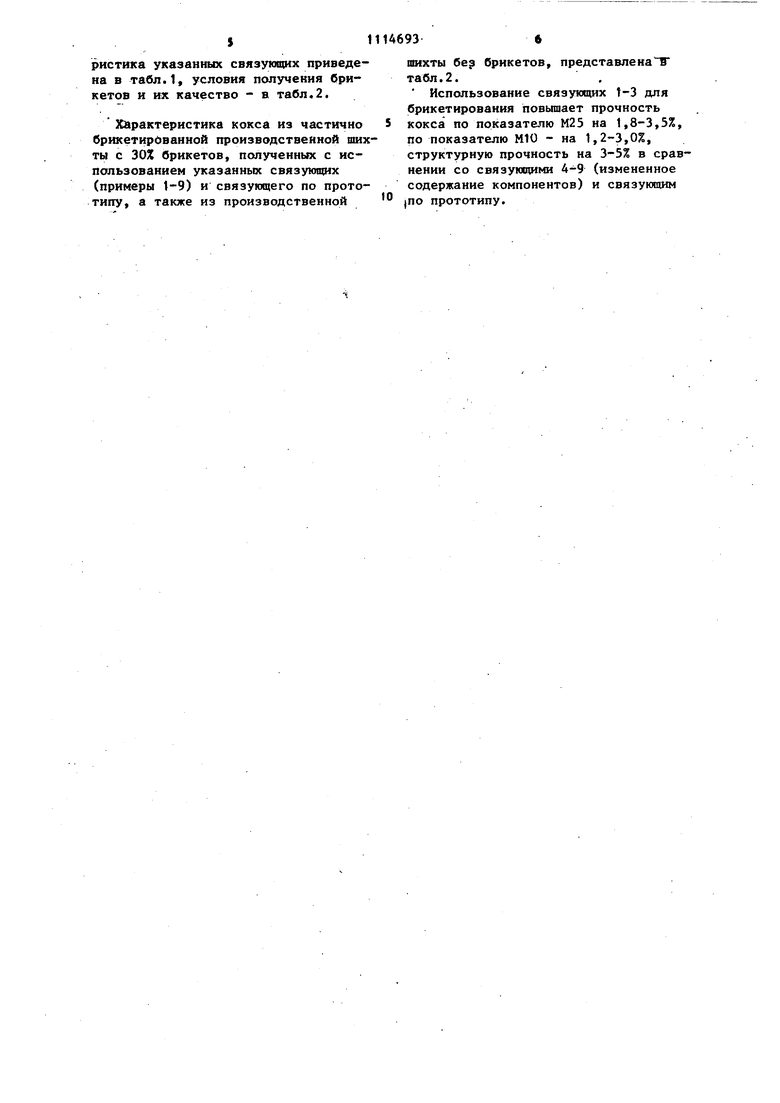

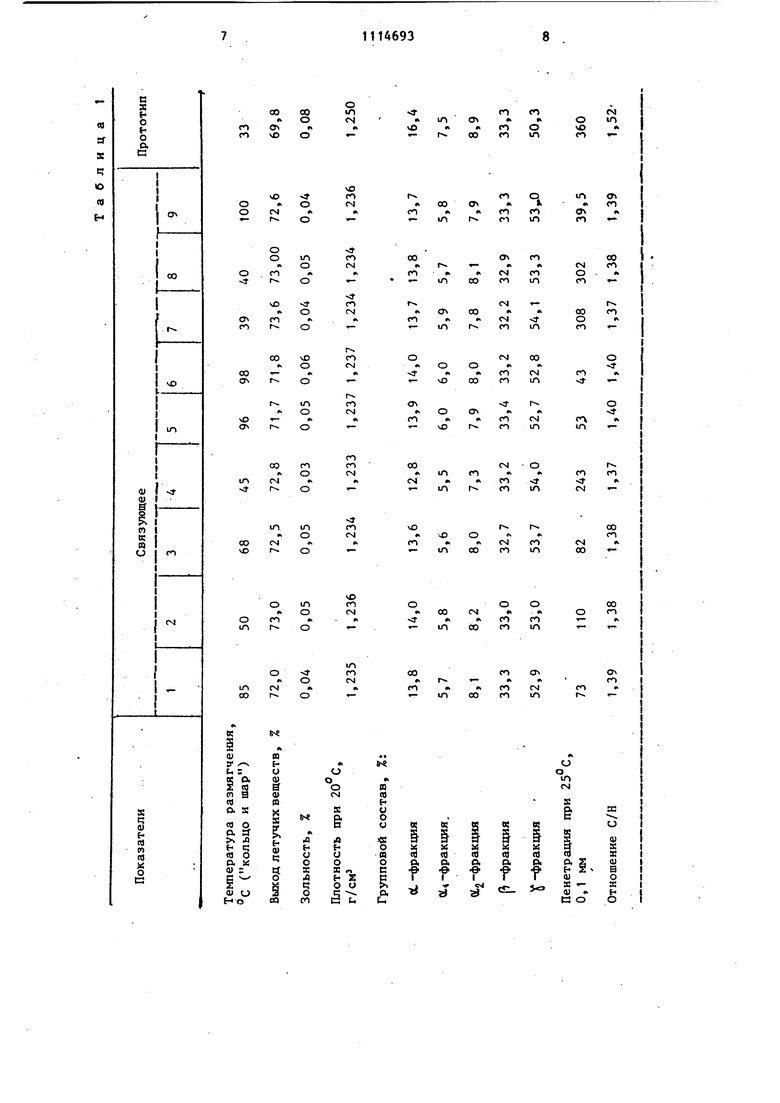

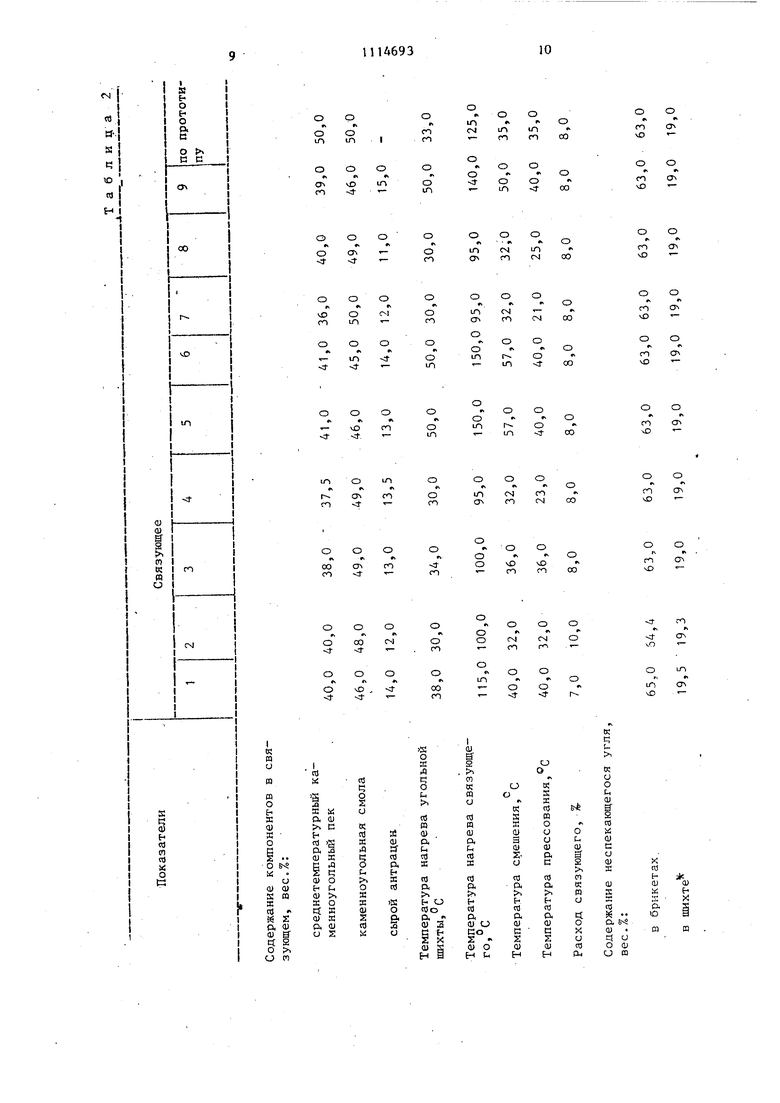

Изобретение относится к техналоги брикетирования угля, в частности к производству брикетов со связующим, и может быть использовано в коксохи мичв1Екой промышленности, Известно компаунд-связунлцее, состоящее из смеси 60-90% окисленной тя желой пиролизной смолы и 10-40% высо котемпературного каменноугольного пека с температурой размягчения 150°С (по методу кольцо и стержень Связующее имеет температуру размягчения 75-92 С (по методу кольцо и стержень), содержит 3,26-6,18% Otr 4 ракции, 43,2-56,7% -фракции, 35,2-35,3% V -фракции и используется для производства электродов l . Недостатком указанного связующего применительно к процессу получения брикетов является необходимость вначале нагревать угольную шихту до 100 103°С, связующее до 190-210°С, а в дальнейшем охлаждать шихту перед прессованием до 90С, а полученные брикеты до 25-30 С. Операция охлаждения шихты и брикетов является дорогостоящей, но обязательной, без не не может быть осуществлен процесс брикетирования. Брикеты на данном связующем имеют недостаточно высокую прочность на сжатие (38 кг/см) и на сбрасывание (66%). Известно связующее для получения брикетов, содержащее 35,0-76,0% каменноугольного пека с температурой размягчения 120-200 С (по методу Кремера-Сарнова), получаемого путем дистилляции под вакуумом (10100 мм рт.ст.) среднетемпературного пека с температурой размягчения , и 24,0-65,0% фракций каменноугольной смолы или нефтяной фракции выкипающей в интервале температур 220-450 С. Связующее имеет температуру размягчения по методу кольцо и стержень 50-100°С 2 . Недостатком данного связующего является сложность его получения, н обходимость нагрева угля и связующе го до высоких температур (100-105 и 190-210°С соответственно), охлаждения шихты перед прессованием до 90°С и полученных брикетов до 25-ЗСг а также недостаточно высокая прочность брикетов на сжатие (28-48 кг/ /см) и на сбрасьшаниё (40-70%). Наиболее близким к предлагаемому является связующее для получения угольных брикетов, состоящее из равных количеств среднетемпературного каменноугольного пека и каменноугольной смолы. В результате смешения указанных компонентов получают низкотемпературный пек, имеющий температуру размягчения 30-35 С (по методу, соответствующему ГОСТ 11506-73), Получение угольных брикетов с указанным связующим осуществляется путем нагрева угля и смешения его со связующим (6-8% от брикетируемой смеси) при 30-40 С и прессования при этой температуре. Полученные с данным связующим брикеты имеют прочность на сжатие 24 кг/см, прочность на сбрасывание 83%, прочность полученного кокса по показателю М25 84,3%, по показателю М10 12,4%, структурная прочность 80-5%. Количество брикетов, вводимых в шихту для коксования, составляет 30% от веса шихты з . Недостатком известного связующего является низкая прочность полученных брикетов и низкое качество кокса, получаемого, из шихты с участием брикетов. Цель изобретения - повышение механической прочности брикетов и улучшение качества кокса, получаемого из угольной шихты с добавлением брикетов. Поставленная цель достигается тем, что связующее, включающее среднетемпературный каменноугольный пек и каменноугольную смолу, дополнительно содержит сырой антрацен при следующем соотношении компонентов, мас.%: Среднетеьшературный каменноугольный пек 38-40 Каменноугольная сМола46-49 Сырой антрацен 12-14 Полученные брикеты имеют прочность на сжатие 75-95 кг/см и на сбрасывание 88-95%. Изменение содержания компонентов в связующем (примеры 4-9, табл.1) вьш1е или ниже установленных пределов меняет свойства связующего (температуру размягчения, пенетрапию). Использование таких связующих усложняет технологию брикетирования, требуя осуществления операций охлаждения угольной шихты перед прессованием, нагрева связующих и угля до высоких температур. Полученные брикеты имеют низкую точность по показателям сжати и сбрасьшания. Качество связующего с раэличньм соотношением компонентов представлено в т абл. 1, В табл.2 представлены составы свя зующего, технологические режимы процесса брикетирования и качество полу ченных брикетов при использовании связующего, а также качество кокса из угольной шихты с использованием 30% полученных брикетов. В результате смешения среднетемпе ратурного каменноугольного пека,каменноугольной смолы и сырого антраце на при указанном соотношении компонентов при IIO-IIS C и времени перемешивания 3-5 мин получают связующее пластичный каменноугольный пек,характеризующийся следующими свойствами: температура размягчения 50-85 С, выход летучих веществ 72-73%, содержание ОС| -фракции (нерастворимых в хинолине) 5-6%,а2-фракции (вещества нерастворимые в толуоле, но раствори мые в хинолине) 8%, -фракции (вещества, нерастворимые в изооктане, н растворимые в толуоле) 32-33%, фракции (вещества, растворимые в изооктане) 53%. Оптимальный.расход указанного связующего при брикетиро.вании угля 7-10%. В табл.3 представлены характеристики предлагаемого связующего и извес ных, используемых для получения угольных брикетов. Предлагаемое связующее существенно отличается от известных по температуре размягчения (на ), пене трационньм свойствам, степени ковден сированности (отношение С/Н). В качестве сырья для получения предлагаемого связующего используют среднетемпературный пек, удовлетворя ющий требованиям ГОСТ 1038-80 на пек марки А, каменноугольную смолу по -ОСТ 14-62-80 и сырой антрацен по ГОСТ 1720-76 марки А. В табл.4 приведены характеристики исходного сьфья для получения связующего. Получение связующего осуществляют путем смешения компонентов при 110-115 С в течение 3-5 мин. Для получения брикетов уголь при перемешивании нагревают до 30-40 С и вводят в него нагретое до 110-115 С связующее в количестве 7-10%. Смесь переме шивают в течение 5-6 мин, после чего выгружают из смесителя и без охлаждения массы прессуют на вальцовом прессе при давлении 250 кг/см. Данный расход связующего для брикетирования угля является оптимальным. Снижение расхода связуюдего, например, до 6% приводит к получению брикетов, имеющих низкую механическую прочность на сжатие (.40 кг/см). Добавление связующего выше указанного предела нецелесообразно из-за повышения себестоимости брикетов в результате перерасхода связующего. Пример 1. В смеситель, снабженный электрообогревом и перемешивающим устройством, загружают 46,5 кг (93% от Beta загрузки) угольной шихты. Шихту при перемешивании нагревают до 38°С и добавляют 3,5 кг (7% от веса загрузки) связующего, нагретого до 115°С, характеристика которого приведена в табл..1, а состав - в табл.2. Шихту перемешивают в течение 5 мин, после чего подвергают прессованию при 40 С и давлении 200 кг/см. Получают 50 кг брикетов, показатели качества которых представлены в табл.2. Пример 2. Аналогично примеру 1 45 кг (40% от веса загрузки) угольной шихты нагревают при перемешивании до 30 С и добавляют 5 кг (10% от веса загрузки) связующего, нагретого до 100°С, характеристика которого приведена в табл.1 (пример 1), а состав - в табл.2. Шихту перемешивают в течение 5 мин, после чего подвергают прессованию при 30 С и давлении 200 кг/см. Получают 50 кг брикетов, показатели качества которых представлены в табл.2. Пример 3. Аналогично примеру 1 46 кг (92% от веса загрузки) угольной шихты нагревают при перемешивании до 34 С и добавляют 4 кг (8% от веса загрузки) связующего, нагретого до , характеристика которого приведена в табл.1 (пример 3), а состав - в табл.2. Шихту перемешивают в течение 5 мин, после чего подвергают брикетированию при и давлении 200 кг/см. Получают 50 кг брикетов, показатели качества которых приведены в табл.2. Аналогичным образом получают брикеты с использованием связующих другого состава (примеры 4-9). Характеристика указанных связующих приведена в табл.1, условия получения брикетов и их качество - в табл.2.

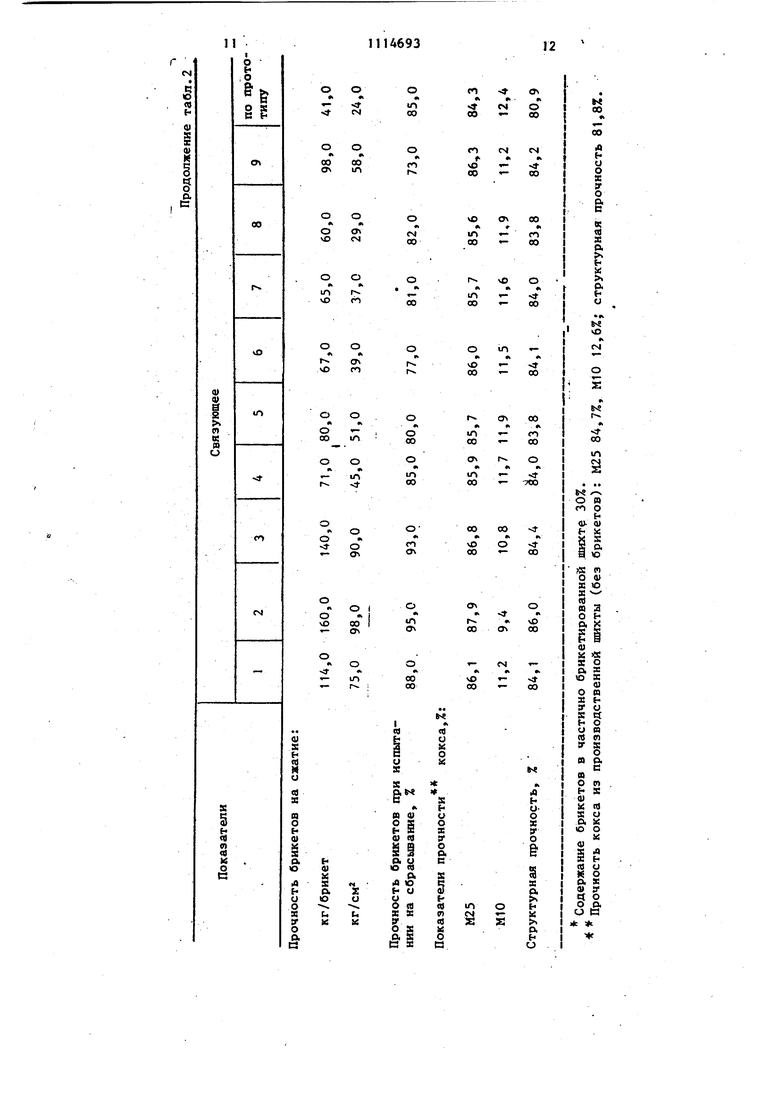

Характеристика кокса из частично брикетированной производственной шихты с 30% брикетов, полученных с использованием указанных связующих (примеры 1-9) и связующего по прототипу, а также из производственной

шихты бе брикетов, представлена В табл.2.

Использование связующих 1-3 для брикетирования повышает прочность кокса по показателю М25 на 1,8-3,5%, по показателю М10 - на 1,2-3,0%, структурную прочность на 3-5% в сравнении со связуип ими 4-9 (измененное содержание компонентов) и связующим

(ПО прототипу.

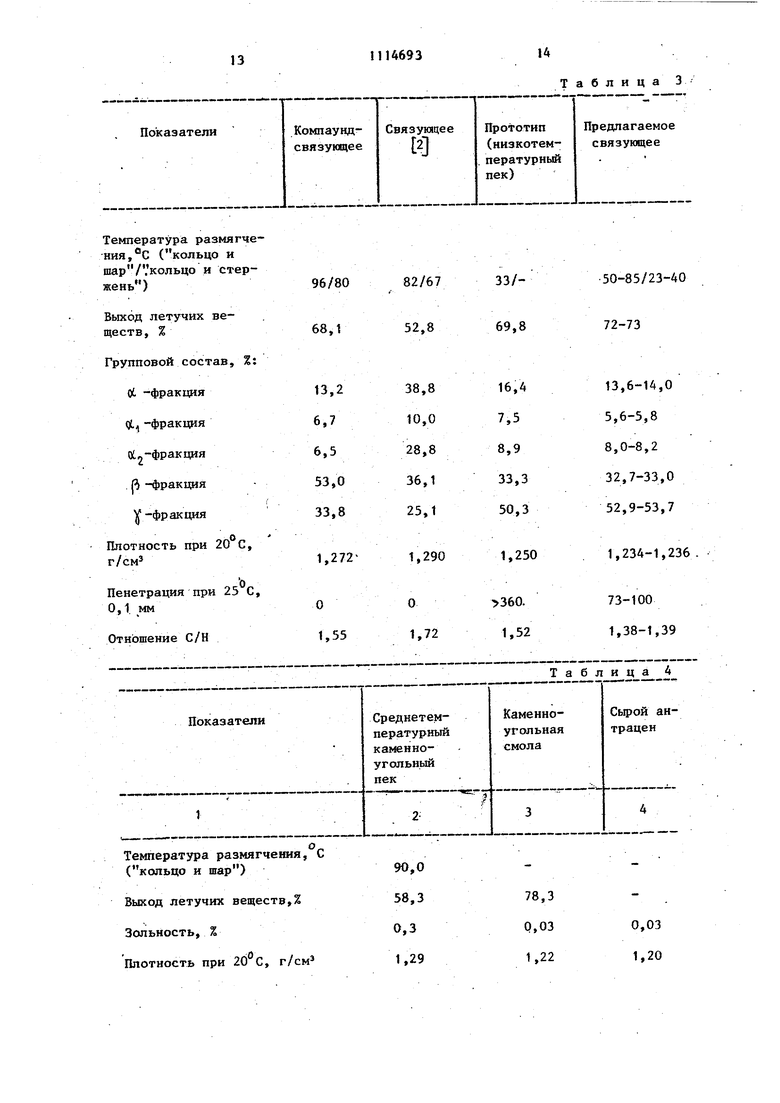

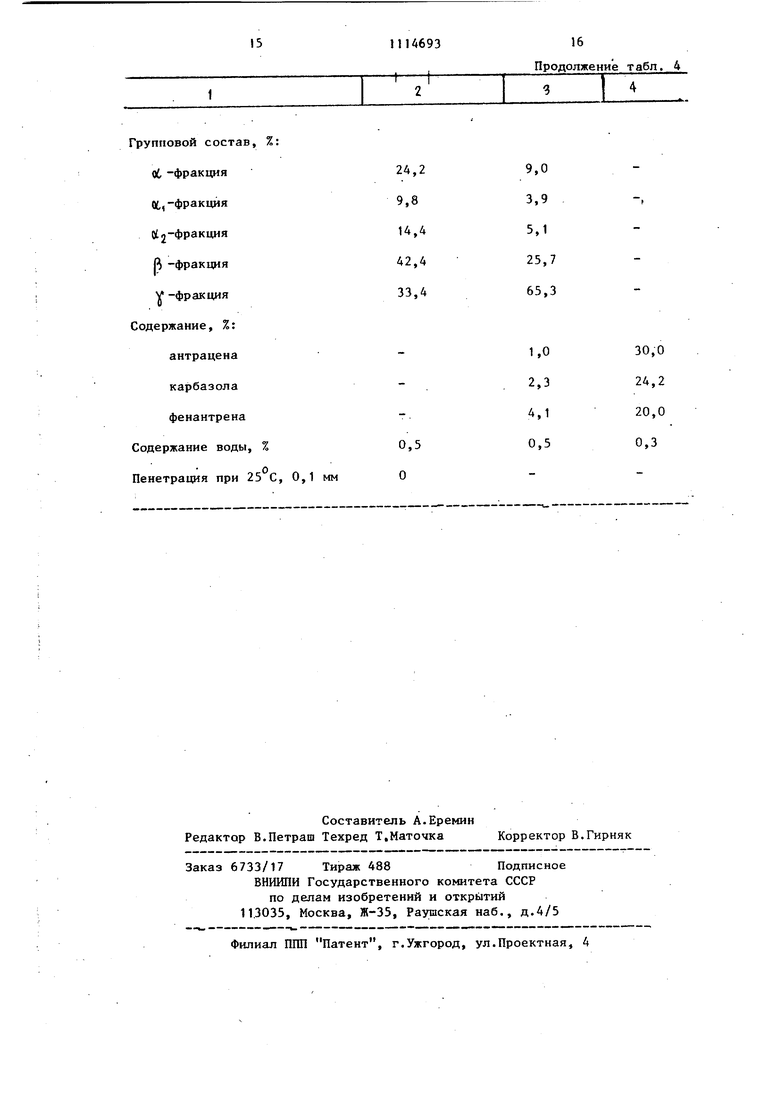

Таблица 3

15

1114693

16 Продолжение табл.4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К КОКСОВАНИЮ ЧАСТИЧНО БРИКЕТИРОВАННОЙ ШИХТЫ | 2007 |

|

RU2348680C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1990 |

|

RU2024592C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА ДЛЯ ПРОИЗВОДСТВА ПЕКОВОГО КОКСА | 1999 |

|

RU2176657C2 |

| Способ определения расхода каменноугольного связующего при получении кокса из частично брикетированной угольной шихты | 1982 |

|

SU1168582A1 |

| Угольный брикет и способ его производства | 2022 |

|

RU2787869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1999 |

|

RU2149890C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТНОГО ТОПЛИВА | 2008 |

|

RU2375414C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 2000 |

|

RU2186823C2 |

| Способ получения связующего для брикетирования углеродистых материалов | 1981 |

|

SU975779A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 2005 |

|

RU2315084C2 |

СВЯЗУЩЕЕ ДЛЯ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ, включающее каменноугольную смолу и среднетемпературный каменноугольный пек, отличающееся тем, что, с целью повышения механической прочности брикетов и улучшения качества кокса, получаемого из угольной шихты с добавлением брикетов, оно дополнительно содержит сырой антрацен при следующем соотношении компонентов, мас.%: Среднетемпературный каменноугольный пек38-40 Каменноуголь- ная смола 46-49 т Сырой антрацен 12-14

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Левин И.С | |||

| и др | |||

| Компаундсвязующее на основе нефтяных и каменноугольных продуктов | |||

| - Химия твердого топлива, 1973, № 5, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Современное состояние и развитие процессов коксования уплотнительных шихт за рубежом | |||

| - Обзор Международная система научной и технической информации по черной металлургии,Информсталь, 1981, вьш.5 | |||

Авторы

Даты

1984-09-23—Публикация

1982-08-03—Подача