i1 Изобретение относится к области металлургии, в частности к произзодству ферросплавов. Известен способ получения феррованадия смешением реагентов вне печи путем восстановления окислов ванадик из расплава пятиокиси ванар.ия и извести твердым или жидким ферросилиI.. Способ позволяет получать БЫсокопроцентньш феррованадий (50-60% с низким содержанием углерода (0,05о, 10%с) п. Однако недостатками способа являются низкое извлечение ванадия (до 85%), малая проЯ1зводительность, повышенньш расход технической пятиоки-си ванадия - продукта дорогого и дефицитного. Способ исключает возможность рафинирования феррованадия от марганца. Наиболее близким по достигаемому эф Ьекту к предлагаемому является способ получения феррованадия, включаюащй проплавление шихтовой смеси в электропечи, подачу в расплав в качестве восстановителя алюминия, ска-пивание бедного шлака, подачу в печь и проплавление смеси пятиокиси ванадия и извести длу1 рафинирования металла от кремния, после которОГО сливагат металл; а ишак используют на следующей плавке .2. Недостатком способа является мед-ленное восстановление ванадия из шгшка, поскольку реакция происходит в основном на границе раздела металл вшак, т.е. в диффузионном режиме в связи с чем продолжительность этого процесса 152-1,5 ч и неизбе7«1-:о ве,0е.т к науглероживанию металла. Для пс-д держаг1ия необходимой температуры ме-талла (1760-1780 С) ишаки дохсжнг быть тугоплавкими (соотношение CaO/SiO не менее 2), т.е. высокоизвестковистыми. Это приводит к высоко кратности шлакаS повышеннохму расходу электроэнергииэ износу футеров:;и.;. по тере производительности. Применение для восстановления ванадия ил вяшка сшюм1-1ния ввиду низкой его усвояемое (10-15%) малоэффективно, так как при водит к насыщению шлака глиноземом и снижению его температуры плавления, Поэтому необкодимо дополнительни при саживать известь (иначе металл засты нет и восстановление вообще прекрати ся), для проплавления которой время и электроэнергия. Поэтому алюМ1-1Ний для восстановления ванадия из 7л гелала может Ььпъ использован в крайне ограниченных количестззах (из расчета не более 20 кг на 1 т шл&ка) В силу указанных причин производитель-носгь печи низка и составит 610 кг . 38/;--го феррованадия ;;а горя пй час. расход электроэнергии 1542 кВтч/т, огмеупоров 450 кг/т феррованадия, ,11еченме ванадия из пятиокисн з ферровгагадии 95%. Кроме того, марганец в ходе плавки практически полносгь.ю переходит в металл (так как ш.паки Бысоксосно15ные) , поэтому для получения феррованадия с низкг- м содержанием мар.ганца (Os4-2%) иркна техническая иятиокись ванадияS чистая по гарганцу, получение которой связано с до7олнительнь&Ш затратами и влечет за. собой снижение извлечения ванадр я на стадии гидрометаллургии па 2-3% Немаловажным является и тот фа.кт., что для обеспечения извлечения ванадия на уровне 95% избыточную концентращ ю кремния в полупродукте вынуждены поддерживать на уровне 10-15%, что затрудняет последующее рафинирование сплава от кремния и не позволяет получать готовый продукт с содержанием кремния менее t,5%. кзоП:р«;-т ; ия - лозьжекие из /зпечечия ванадия, сократдение расхода э.пегстроэнергии j увеличение пронзвс,лг,{тельности и ул1чшение качества феррованадия , Цель достигается тем, что согласно способу пол чения феррованадия j включающему проплавление пихтовой смеси в электропечи, подачу в расплав восстановителя,, скачивание бедного гилакЯ; подачу 3 rie4b и проплавление смеси пятиокиси ванадия и извести, слив металла, после прспзтазления шихтовой смеси и образования ж::-ц.коподви;лного расплава отключают печь и подают в iiusaKOByici фазу в потоке газоносителя порошкообразный ферросилиций с интенсивностью 10-30 кг/мин Б количестве 2-10% от кассы гштака, при этом поддерживают концентрацию порошка а газовой струе 2-10 KI//HH „ В качестве кремнистого впсстановителя используют кремкисг:и:е материалы с содержанием кремния не менее ЬО вес Д. преимущественно ферросилиций марки фракции (-2 мм). порошкообразного ферросилиция в зону реакции лозколяет провег-; и Еоссг ко1;ление ванадия при яыключенлых электродах за счет тепла экзотермических реакций в течение 5-10 м (т.е. реакция протекает в кинематическом режиме) минуя длительную выдержку металла и шпака. При этих условиях металл не нуждается в дополни тельном подогреве, а значит отпадает необходимость наведения тугоплавких высокоизвестковистых шлаков в период доводки. Т.е. количество извести можно рассчитьшать таким образом, чтобы соотношение CaO/SiO в шлаке было 2-2,2 только по расплавлении шихты, с тем, чтобы получить необходимую температуру металла (17601780°С) и шлака (1840-1900°С), дальнейшее ведение процесса происходит уже без добавки извести. В связи с этим имеет место экономия электроэнергии в результате сокращения времени контакта электрод - ванна и снижение кратности шлаки. Кроме того, резко поднимается производительность процесса, так как исключаются продолжительные вьщержки металла и шлака, подогрев металла и дополнительное проплавление извести в конце каждой стадии восстановления. Проведение процесса при выключенных электродах, замена алюминия ферросилицием, перенос зоны реакции в объем шлака и сокращение длительности плавки позволяют значительно облегчить условия работы огнеупоров и повысить срок службы футеровки. Образующаяся при восстановлении ванадия кремнекислота понижает основ ность шлака и связывает закись марганца в прочные силикаты, что препятствует переходу марганца в металл Таким образомэ одной из особенностей предложенного способа является возможность селективного восстановления ванадия икз расплава при сохранении марганца в шлаковой фазе, что позволяет снизить концентрацию марганца в феррованадии и поднять сквозное извлечение ванадия из ко.вертерного шлака в феррованадий за счет исполь вания в шихте рядовой технической п тиокиси ванадия (3-4% МпО),а также частичной замены пятиокиси ванадия конвертерным ванадиевым шлаком (68% МпО), Наряду с этим повышается извлечение ванадия и на стадии элек трометаллургии , Количество порошкообразного ферр силиция, вводимое в объем шлака в п делах 2-10% от веса шлака, найдено опытным путем и является оптимальным. При меньшем его количестве ванадий полностью не восстанавливается и для окончательного завершения процесса требуется дополнительная выдержка, а следовательно, и дополнительное проплавление извести, что приводит к указанным недостаткам. При количестве вводимого ферросилиция, превьш1ающем 10% от веса шлака, образуется излишнее количество кремнекислоты, понижающей активность низших окислов ванадия и замедляющей восстановление, в результате чего металл требует дополнительного подогрева, а значит и проплавления извести, что сводит на нет преимущества способа. При интенсивности подачи менее 10 кг/мин и концентрации порошка в струе менее 2 кг/нм скорость процесса невелика, поскольку ферросилиций успевает прореагировать с расплавом в ограниченнрм объеме. При увеличение подачи более 30 кг/мин и концентрации в газовой струе более 10 кг/нм возможно спекание части ферросилиция, всплытие на поверхность расплава и окисление за счет кислорода воздуха, т.е. увеличатся потери восстановителя. В качестве газоносителя используют восстановительный, нейтральный или слабоокислительньц газ, предпочтительнее воздух, так как содержащийся в нем кислород частично используется на прямое сжигание кремния ферросилиция в объеме шлака и улучшает тем самым тепловые условия процесса. Количество кремния, сгораемое за счет кислорода воздуха, сравнительно невелико и не превышает 3%. Пример 1. В дуговой сталеплавильной электропечи ДС-6Н проплавляют смесь, содержащую 1400 кг металлоотсева J(мaгнитнaя составляющая конвертерного ванадиевого шлака), 460 кг технической пятиокиси ванадия ( 93,7%; МпО 3,9%), 1660 кг извести и 490 кг дробленого ферросилиция . ЧФС-75) при силе тока 6000 А и напряжении 250 В, после полного расплавления шихты и достижения температуры металла 1780 С выключают дуги и подают в объем шлака посредством фурмы, заглубляя последнюю в шлак на 1015 см, в потоке воздуха порошкообразный ферросилиций ФС-75 при концентрации порошка 2 кг/нм воздуха в количестве 60 кг (2% от веса шлака). ПроШувку ведут з тгчеьие б f-iKii:,

го скачивают шлак,, содерлеание v. О;.,, котором а ка зеркало ь егалл присаживают смесь,, содержгицуш ; 180 :

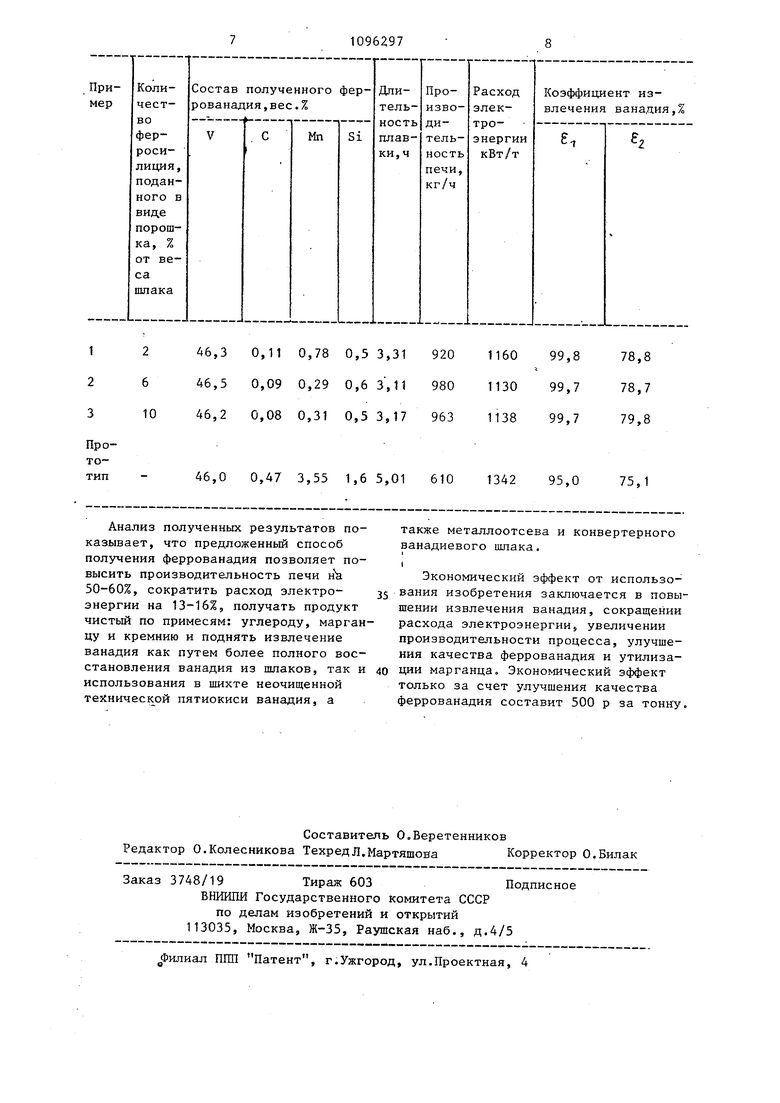

Пятнокиси ванадияS 1820 кг извес.iii ;- 240 кг дробленого ферросилиция., .:.;,.::.pyio проплавляют при ci-ше тска 600 А и напряжении 250 Ъ, затем аыключаь; дуги и подают в объем шлака парся;к.:-образный ферросилиций в количео i ье 60 кг (2% от веса пшака) Е течение б мин, после чего сначала шлак (0,05% V,jOg.) и полупродукт, соде&ж;. щий 38,2% V, 0,09%С, 0,75% Ifa, 7,2% Sis рафинируют смесью, содержа щей 900 кг пятиокиси ванадия и 840 к извести, В результате получают 2503 кг феррованадияэ содержащего 46,3%V, ОИ%С, 0,78% Мп, 0,5% Si, Длительность плавки 3,31 ч, Произь. .дителькость печи 920 кг 38%-го фер рованадия на горячий час о Расход электроэнергии t160кВт-ч на тонну 38%-го феррованадия с Извлечение ванадия из пятиокиси ванадия в ферро

.ванадий Е 99,8%, из конвертерного шлака в феррованадий g 78,;8%.

Пример 2. В электропечи проплавляют смесь, содержащую 1400 кг металлоотсева, 460 кг пяткокиси ва надия, 1380 кг извести и 410 кг дробленого э ферросилиция S после ье.с плавления шихты и достижения темг;ературы ыетал-ла 1780°С, выключают дуг и подают в объем пшака в потоке воздзгха порошкообразный ферросилиций при концентрации порошка 4 кг/т-гвоздуха в количестве 140 кг (6% -от веса шлака), Продувку ведут 7 мин. после чего скачивают шлак (V.,0g 0,05%)f а на зеркало метш:ша присаживают смесь, содержащ-yio ИЗО кг пятиокиси ванадия., 1530 кг извести и 150 кг дробленого ферросилигдия, после проплавления которой выключают дуги и подают в объем ипака порошкообразный ферросилиций в количестве 140 кг в течение 7 мин,; затем скачивают шлак, а полупродукт,, содержаний 38j4%V; 0509%С5 0,28% Мл|. 7,6% Si5 рафинируют смесью содерл ащей 900 кг пятиокиси ванадия и 840 кг извести. В результате ...П -пел По:/гь гитазк,; j . Г; - , 11роиэйодктелькос:ть печ1 УЗО : фзррозакадия ка r-o.:H4Vfil

злектрознергии ПЗО ч на тонну 33%--го феррованадия, чейие ва-:йл ;ия из пятноК- Си й. Б ферро-и:;:;-;адий t,, 99,7, из конвергерног-,,

- пшака 3 ферр1званадий Р., 78,; 7%

i р vt ;; е р 3. В злег грспй //л.: :.1ааБлятт cbiecb; содернащую 1200 лг маталлоотсева. 600 кг ксг:ви:ргерного{занадиевого 1илака (21.4% .).

- 270 кг пятиокнси ванадия 1300 кг извести н 300 i.r дробленого y2ppocK.itrция.; после расплавления шихты и досгнКения тег-.зпературы металла вы;с5счах)т дзги и подают 5 Cf-e. шчака

к потоке воздуй ; порошкосбразный ферросшшцнй при концентрацг.:и порошка 6 кг/нм в количестве 300 кг (1:0% от веса шлака.) .Продувку ведут в течение 10 МИЕ,, после скачивают

шлак (V.,0,. 0;05%); а на зеркало ла присаж1--;вают смесь, содержащую 1180 кг пятиокиси ванадия, 1240 кг извести и 60 кг дробленого ферросз-шициЯз после проплавления KC-TODOE выi ключают дуги : подают в объеи шлака порошкоо5разнь5й ферросилиций в коли честве 240 кг (10% от веса шлака) в течение 8 киНд затем скачивают шлак (Оэ04% V20g)5 а полупродукт содержаищи 37..9% V| 0,06% С; 0,26% MJQ;

7..;3% Sis, рафинируют смесьЮ; содержа-шей 900 кг пя:тиокиси ванадия и 840- кг извести, В ;р€;зульта.ге получают 2510 г::.. феррованадия, содержащего 46,, 2% V:

0,,08%С; 0,31% Mng 0,5% Si Длительность гшавкй 3,17 ч, гфонзводитель-ность печи 963 кг 38%-го феррованадгш на горячий ча.Сд расход электроэнерг ш 1138 кВт. ч на тонну феррована-;

5 дня.

Извлечение вакадля из пятиокиси ванадия в феррозаяадий S. 99,7%, из онвеотерного шлака в бзеррозянаций 0 2 79.8%, с

Рез шьтаты примеров сведены в таблицу. Для сравнения приведены так-же данные, характеризующие известный :способ.

Анализ полученных результатов показывает, что предложенный способ получения феррованадия позволяет повысить производительность печи н 50-60%, сократить расход электроэнергии на 13-16%,, получать продукт чистый по примесям: углероду, марганцу и кремнию и поднять извлечение ванадия как путем более полного восстановления ванадия из шлаков, так и использования в шихте неочищенной технической пятиокиси ванадия, а

также металлоотсева и конвертерного ванадиевого шлака.

Экономический эффект от использования изобретения заключается в повышении извлечения ванадия, сокращении расхода электроэнергии, увеличении производительности процесса, улучшения качества феррованадия и утилизации марганца. Экономический эффект только за счет улучшения качества феррованадия составит 500 р за тонну.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения феррованадия | 1990 |

|

SU1710590A1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОВАНАДИЯ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1991 |

|

RU2020180C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| Способ выплавки ванадийсодержащихСТАлЕй | 1979 |

|

SU836122A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1996 |

|

RU2096509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2112070C1 |

| Способ получения ванадиевых сплавов в дуговой электропечи с магнезитовой футеровкой | 1987 |

|

SU1574666A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ С НИЗКИМ СОДЕРЖАНИЕМ МАРГАНЦА | 1992 |

|

RU2097440C1 |

| Шихта для получения феррованадия | 1990 |

|

SU1806215A3 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ, включающий проплавление шихтовой смеси в электропечи, подачу в расплав восстановителя, скачивание бедного шлака, подачу в печь и проплавление смеси пятиокиси ванадия и извести, слив металла, отличающийс я тем, что, с целью повышения извлечения ванадия, сокращения расхода электроэнергии, увеличения произво дительности и улучшения качества феррованадия, после проплавления шихтовой смеси и образования жидкоподвижного расплава отключают печь и подают в шлаковую фазу в потоке газоносителя порошкообразный ферросилиций с интенсивностью 10-30 кг/мин в коли/честве 2-10% от массы шпака, при этом ;поддерживают концентрацию порошка .в газовой струе 2-10 кг/нм .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения феррованадия | 1967 |

|

SU258348A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Крамаров А.Д., Соколов Н.Н | |||

| Электрометаллургия стали и ферросплавов | |||

| М., Металлургия, 1976, с.524. | |||

Авторы

Даты

1984-06-07—Публикация

1982-01-28—Подача