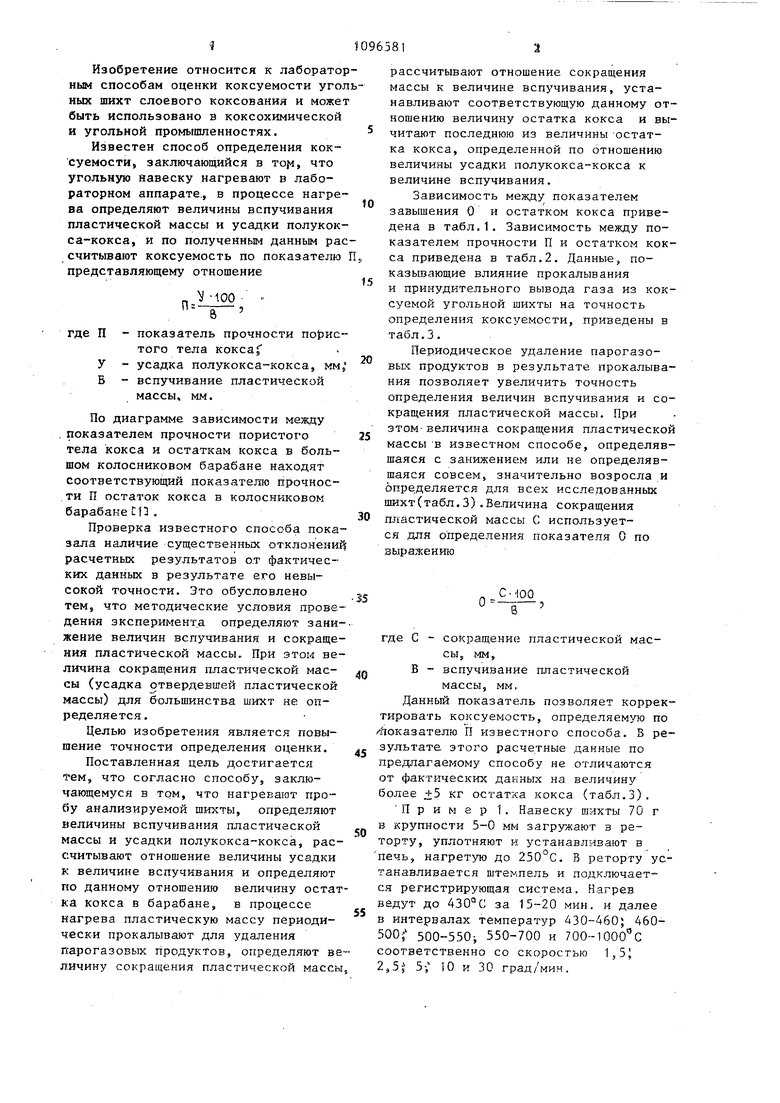

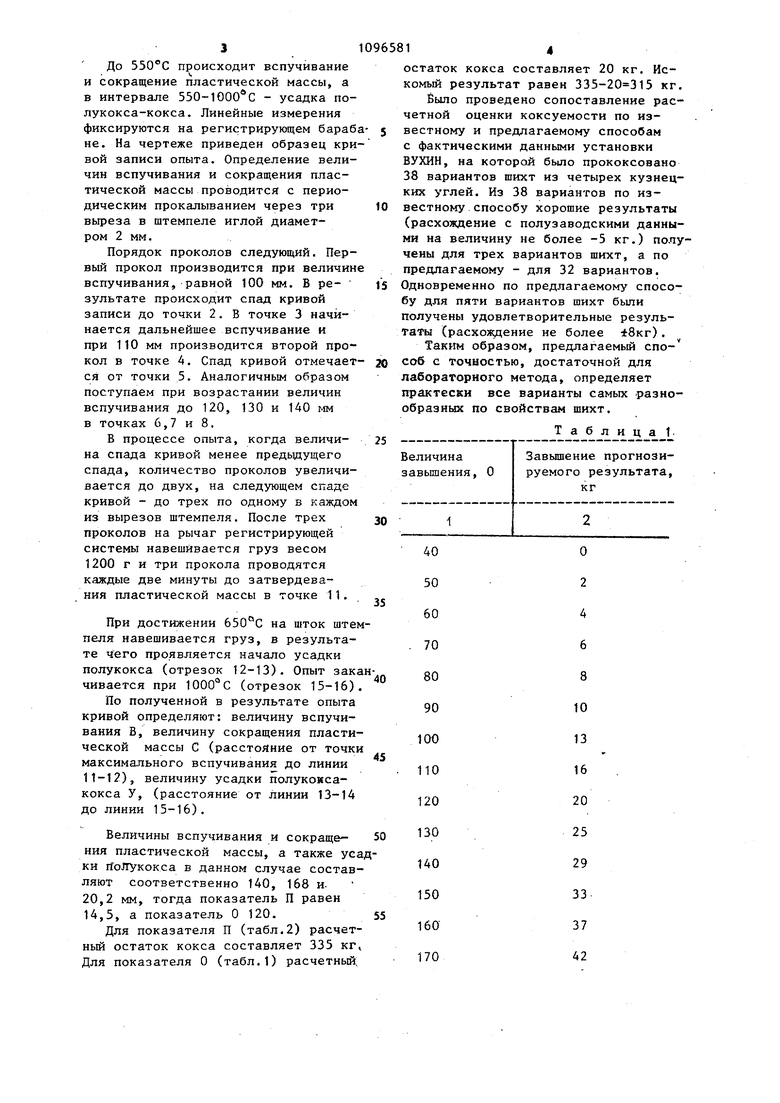

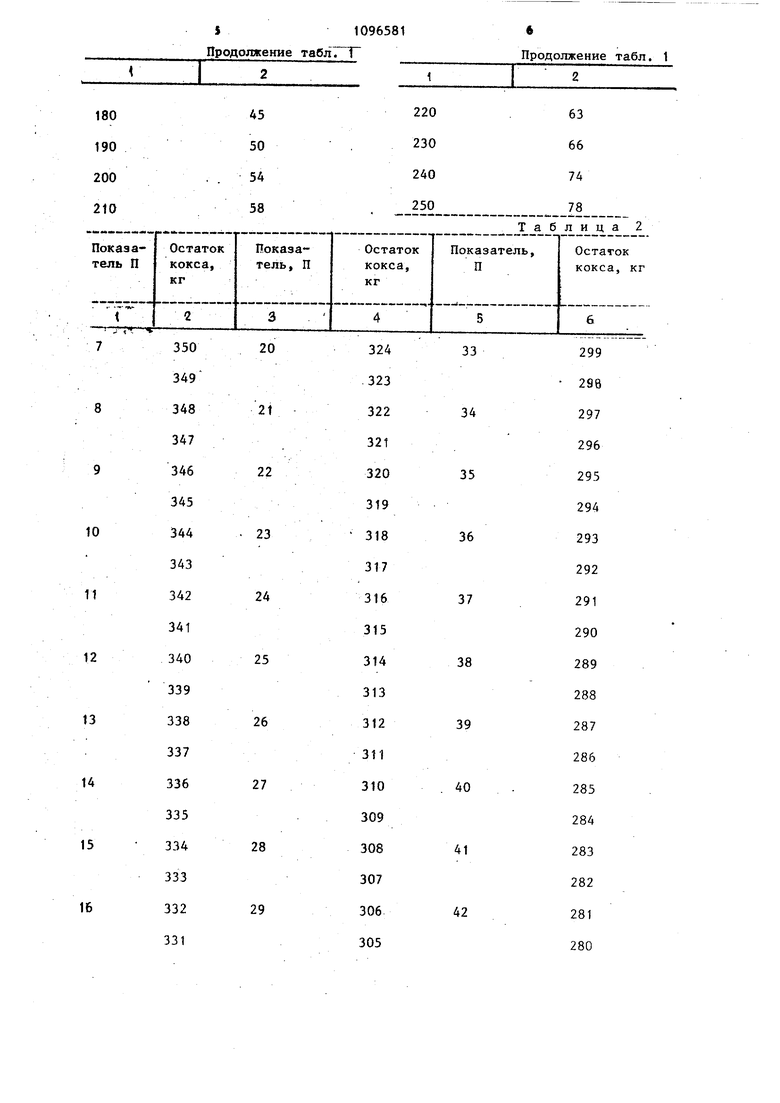

Изобретение относится к лаборатор ным способам оценки коксуемости угол ных шихт слоевого коксования и может быть использовано в коксохимической и угольной промышленностях. Известен способ определения коксуемости, заключающийся в то, что угольную йавеску нагревают в лабораторном аппарате., в процессе нагрева определяют величины вспучивания пластической массы и усадки полукокса-кокса, и по полученным данным рас считывают коксуемость по показателю представляющему отношение где П - показатель прочности порис того тела KOKcaJ У - усадка полукокса-кокса, мм Б - вспучивание пластической массы, мм. По диаграмме зависимости между . показателем прочности пористого тела кокса и остаткам кокса в большом колосниковом барабане находят соответствующий показателю прочности П остаток кокса в колосниковом барабане t13 , Проверка известного способа noKciзала наличие существенных отклонений расчетных результатов от фактических данных в результате его невысокой точности. Это обусловлено тем, что методические условия проведения эксперимента определяют занижение величин вспучивания и сокращения пластической массы. При этом величина сокращения пластической массы (усадка отвердевшей пластической массы) для большинств-а шихт не определяется. Целью изобретения является повышение точности определения оценки. Поставленная цель достигается тем, что согласно способу, заключающемуся в том, что нагревают пробу анализируемой шихты, определяют величины вспучивания пластической массы и усадки полукокса-кокса, рассчитывают отношение величины усадки к величине вспучивания и определяют по данному отношению величину остат ка кокса в барабане, в процессе нагрева пластическую массу периодически прокалывают для удаления парогазовых продуктов, определяют ве личину сокращения пластической массы рассчитывают отношение сокращения массы к величине вспучивания, устанавливают соответствующую данному отношению величину остатка кокса и вычитают последнюю из величины -остатка кокса, определенной по отношению величины усадки полукокса-кокса к величине вспучивания. Зависимость между показателем завышения О и остатком кокса приведена в табл.1. Зависимость между показателем прочности П и остатком кокса приведена в табл.2. Данные, показывающие влияние прокалывания и принудительного вывода газа из коксуемой угольной шихты на точность определения коксуемости, приведены в табл.3. Периодическое удаление парогазовьк продуктов в результате прокалывания позволяет увеличить точность определения величин вспучивания и сокращения пластической массы. При этом-величина сокращения пластической массы -в известном способе, определявшаяся с занижением или не определявшаяся совсем, значительно возросла и определяется для всех исследованных шихт(табл.З).Величина сокращения пластической массы С используется для определения показателя О по выражению , где С - сокращение пластической массы, мм, Б - вспучивание пластической массы, мм„ Данный показатель позволяет коррекировать коксуемость, определяемую по оказателю П известного способа. В реультате этого расчетные данные по редлагаемому способу не отличаются т фак-тических данных на величину олее +5 кг остатка кокса (табл.3). Пример 1. Навеску шихты 70 г крупности 5-0 мм загружают в реорту, уплотняют к устанавливают в ечь, нагретую до 250°С. В реторту усанавливается штемпель и подключаетя регистрирующая система. Нагрев едут до 430°С за 15-20 мин. и далее интервалах температур 430-460; 46000 500-550-, 550-700 и 700-1000 С оответственно со скоростью 1,5j ,5 5-; 10 к 30 град/мин.

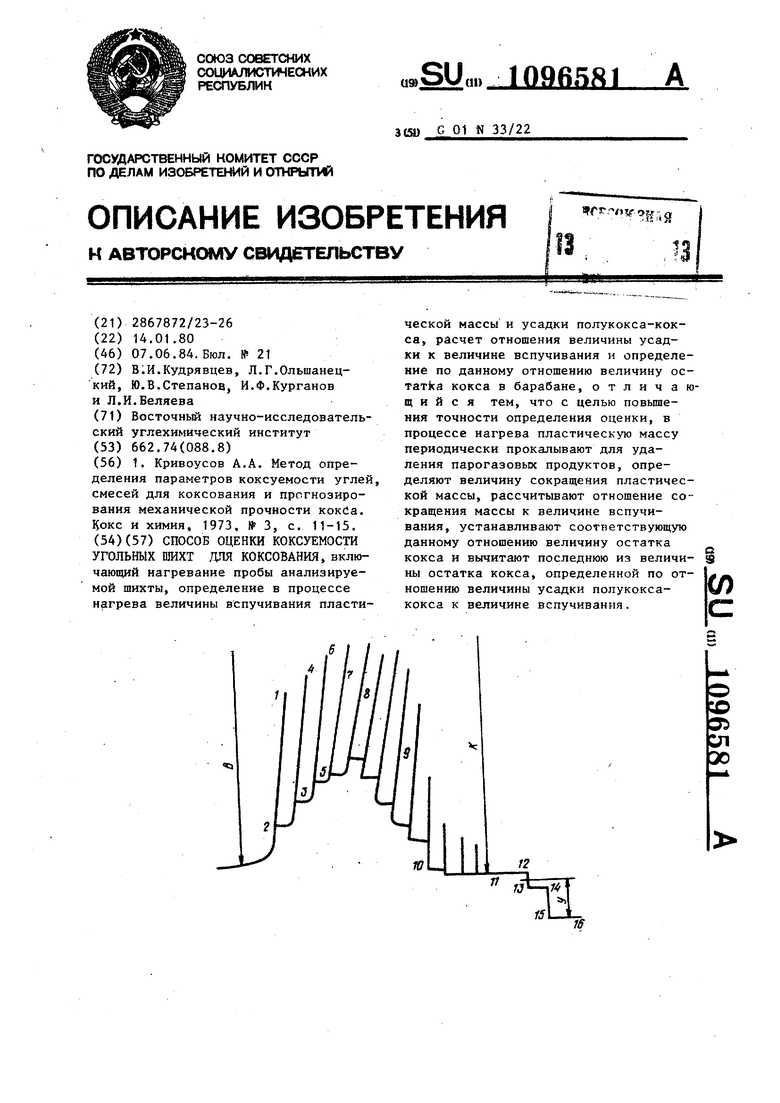

До происходит вспучивание и сокращение пластической массы, а в интервале 550-1000 С - усадка полукокса-кокса. Линейные измерения фиксируются на регистрирующем бараба не. На чертеже приведен образец кривой записи опыта. Определение величин вспучивания и сокращения пластической массы проводится с периодическим прокалыванием через три вьфеза в штемпеле иглой диаметром 2 мм.

Порядок проколов следующий. Первый прокол производится при величине вспучивания, равной 100 мм. В результате происходит спад кривой записи до точки 2. В точке 3 начинается дальнейшее вспучивание и при 110 мм производится второй про кол в точке 4. Спад кривой отмечается от точки 5. Аналогичным образом поступаем при возрастании величин вспучивания до 120, 130 и 140 iм в точках 6,7 и 8,

В процессе опыта, когда величина спада кривой менее предьщущего спада, количество проколов увеличивается до двух, на следующем спаде кривой - до трех по одному в каждом из вырезов штемпеля. После трех проколов на рычаг регистрирующей системы навешивается груз весом 1200 г и три прокола проводятся каждые две минуты до затвердевания пластической массы в точке 11..

При достижении 650°С на шток штемпеля навешивается груз, в результате чего проявляется начало усадки полукокса (отрезок 12-13). Опыт закачивается при 1000°С (отрезок 15-16),

По полученной в результате опыта кривой определяют: величину вспучивания В, величину сокращения пластической массы С (расстояние от точки максимального вспучивания до линии 11-12), величину усадки полукоксакокса У, (расстояние от линии 13-14 до линии 15-16).

Величины вспучивания и сокраще- ния пластической массы, а также усаки гГолукокса в данном случае составляют соответственно 140, 168 и. 20,2 мм, тогда показатель П равен 14,5, а показатель О 120.

Для показателя П (табл.2) расчетный остаток кокса составляет 335 кг Для показателя О (табл.1) расчетный;

остаток кокса составляет 20 кг. Искомый результат равен 335-20 315 кг.

Было проведено сопоставление расчетной оценки коксуемости по известному и предлагаемому способам с фактическими данными установки ВУХИН, на которой было прококсовано 38 вариантов шихт из четырех кузнецких углей. Из 38 вариантов по известному . способу хорошие результаты (расхождение с полузаводскими данными на величину не более -5 кг.) получены для трех вариантов шихт, а по предлагаемому - для 32 вариантов. Одновременно по предлагаемому способу для пяти вариантов шихт были получены удовлетворительные результаты (расхождение не более 8кг).

Таким образом, предлагаемый способ с точностью, достаточной для лабораторного метода, определяет пршстески все варианты самых разнообразных по свойствам шихт.

Таблица 1

S1096581

Продолжение таблГ

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАБОРАТОРНАЯ ПЕЧЬ ДЛЯ МОДЕЛИРОВАНИЯ ПРОЦЕССА СЛОЕВОГО КОКСОВАНИЯ | 1992 |

|

RU2105031C1 |

| СПОСОБ ПОДГОТОВКИ К СЛОЕВОМУ КОКСОВАНИЮ ШИХТЫ, СОДЕРЖАЩЕЙ ПРОДУКТЫ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2007 |

|

RU2343179C1 |

| СПОСОБ ИЗМЕНЕНИЯ СВОЙСТВ УГОЛЬНЫХ КОНЦЕНТРАТОВ | 2021 |

|

RU2782029C1 |

| НЕФТЯНАЯ КОКСУЮЩАЯ ДОБАВКА | 2016 |

|

RU2637965C1 |

| Способ определения спекаемости углей и устройство для его осуществления | 1988 |

|

SU1663013A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЫМНОГО КУСКОВОГО УГЛЕРОДИСТОГО ТОПЛИВА | 2007 |

|

RU2367681C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО КОКСА | 2011 |

|

RU2450046C1 |

| Добавка к шихтам для производства металлургического кокса | 2017 |

|

RU2636514C1 |

| Способ определения спекаемости и спекающей способности углей | 1986 |

|

SU1520090A1 |

| СПОСОБ ОЦЕНКИ СТЕПЕНИ ВЫВЕТРИВАНИЯ УГЛЯ, СПОСОБ ОЦЕНКИ КОКСУЕМОСТИ ВЫВЕТРЕННОГО УГЛЯ, СПОСОБ КОНТРОЛЯ СТЕПЕНИ ВЫВЕТРИВАНИЯ УГЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОКСА | 2014 |

|

RU2640183C2 |

СПОСОБ ОЦЕНКИ КОКСУЕМОСТИ УГОЛЬНЫХ ШИХТ ДЛЯ КОКСОВАНИЯ, включающий нагревание пробы анализируемой шихты, определение в процессе нагрева величины вспучивания пластической массы и усадки полукокса-кокса, расчет отношения величины усадки к величине вспучивания и определение по данному отношению величину осTaTka кокса в барабане, отличающийся тем, что с целью повышения точности определения оценки, в процессе нагрева пластическую массу периодически прокалывают для удаления парогазовых продуктов, определяют величину сокращения пластической массы, рассчитывают отношение сокращения массы к величине вспучивания, устанавливают соответствующую данному отношению величину остатка i кокса и вычитают последнюю из величины остатка кокса, определенной по от(Л ношению величины усадки полукоксакокса к величине вспучивания. 35 D1 эо

20

350

349

348

21

347

346

22

345

344

23

343

24

342

341

340

25

339

26

338

337

336

27

335

334

28

333

332

29

331

Таблица 2

33

299

298

34

297

296

35

295

294

36

293

292

37

291

290

38

289

288

39

287

286

40

285

284

41

283

282

42

281

280

г Продолжение табл. 2

;ТаблицаЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кривоусов А.А | |||

| Метод определения параметров коксуемости углей, смесей для коксования и прогнозирования механической прочности кокйа | |||

| Кокс и химия, 1973, 3, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1984-06-07—Публикация

1980-01-14—Подача