Изобретение относится к области коксохимии, в частности, к способам испытания углей для коксования.

Цель изобретения - повышение точности определения спекаемости углей.

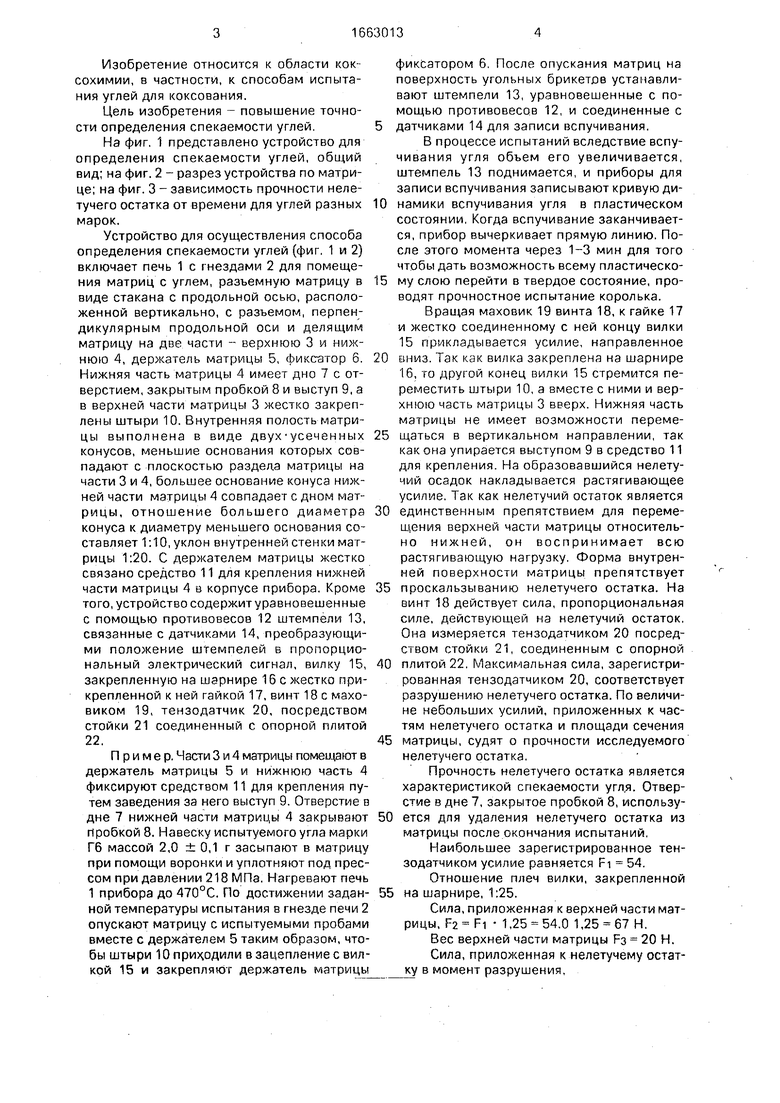

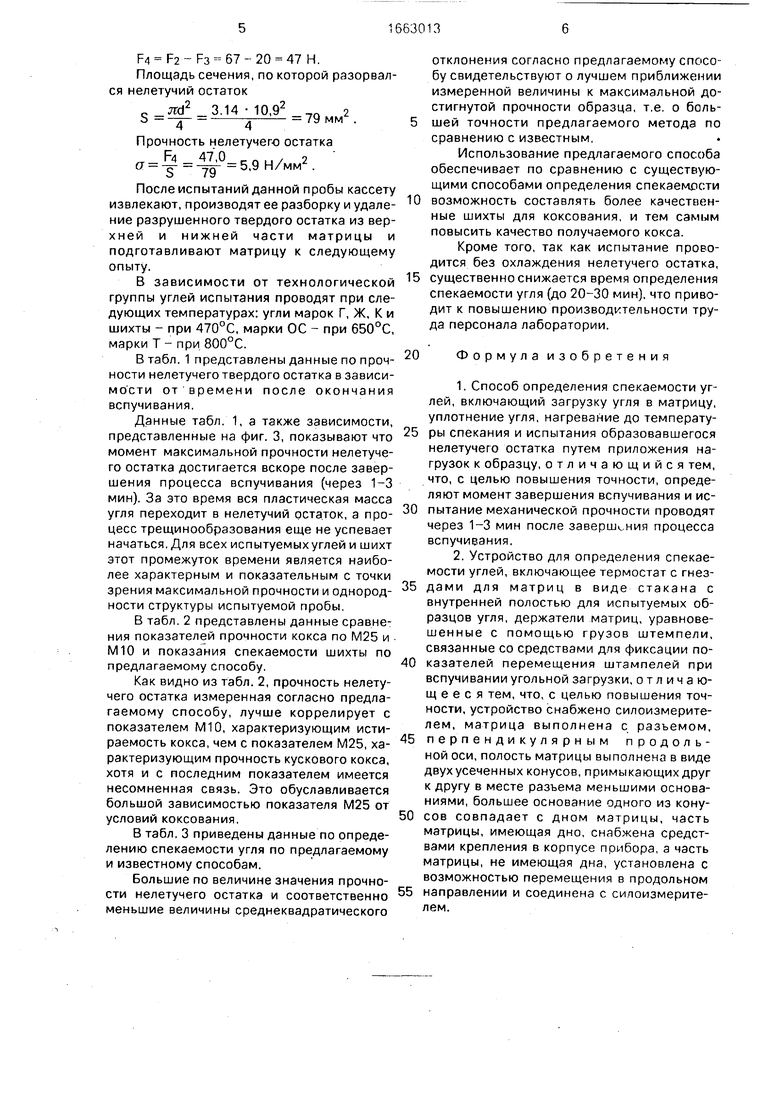

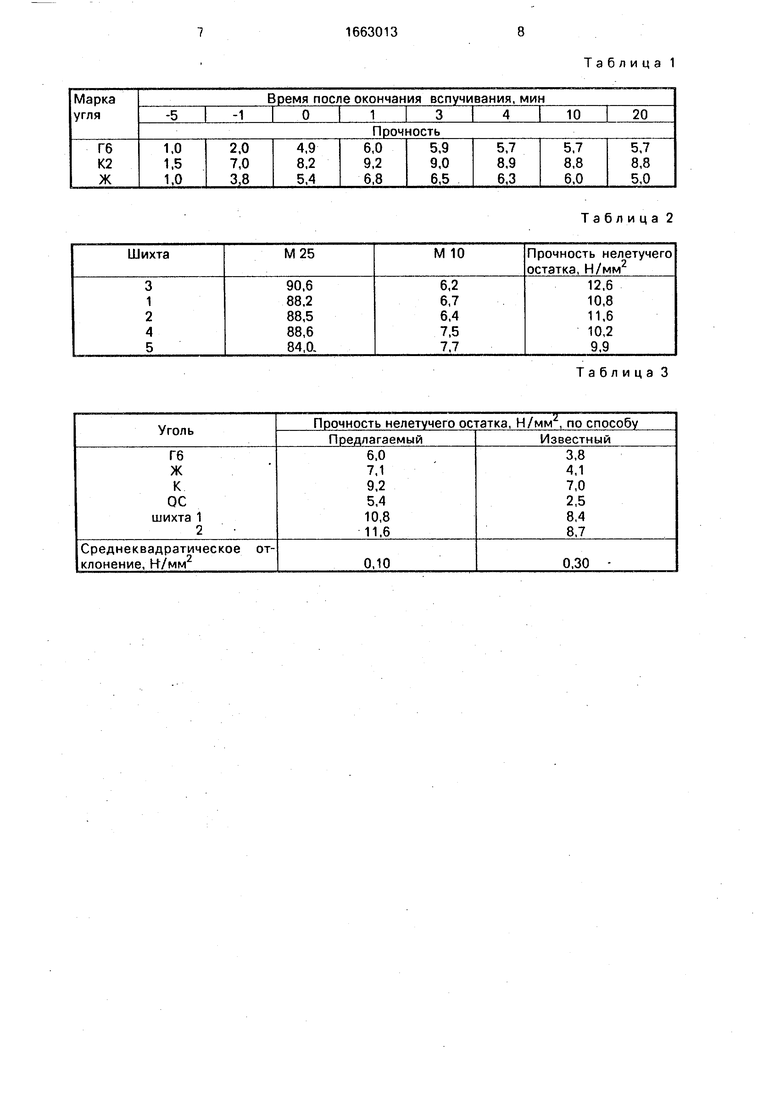

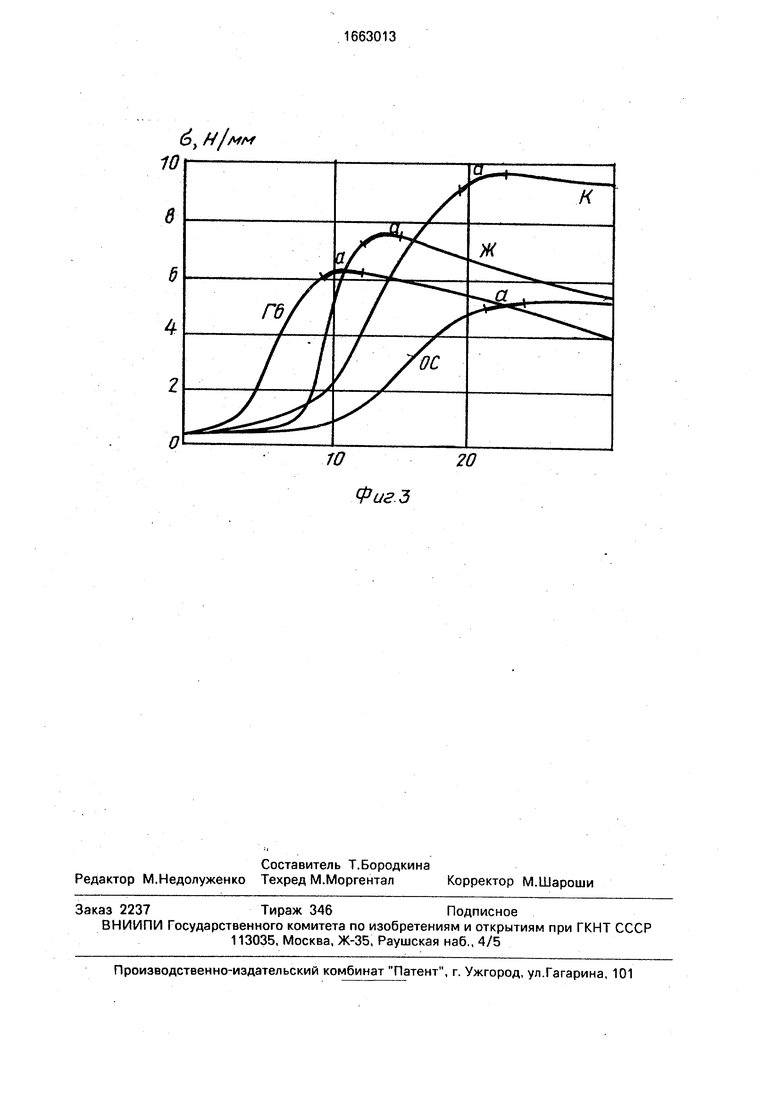

На фиг. 1 представлено устройство для определения спекаемости углей, общий вид; на фиг. 2 - разрез устройства по матрице; на фиг. 3 - зависимость прочности нелетучего остатка от времени для углей разных марок.

Устройство для осуществления способа определения спекаемости углей (фиг. 1 и 2) включает печь 1 с гнездами 2 для помещения матриц с углем, разъемную матрицу в виде стакана с продольной осью, расположенной вертикально, с разъемом, перпендикулярным продольной оси и делящим матрицу на две части - верхнюю 3 и нижнюю 4, держатель матрицы 5, фиксатор 6. Нижняя часть матрицы 4 имеет дно 7 с отверстием, закрытым пробкой 8 и выступ 9, а в верхней части матрицы 3 жестко закреплены штыри 10. Внутренняя полость матрицы выполнена в виде двух усеченных конусов, меньшие основания которых совпадают с плоскостью раздеда матрицы на части 3 и 4, большее основание конуса нижней части матрицы 4 совпадает с дном матрицы, отношение большего диаметра конуса к диаметру меньшего основания составляет 1:10, уклон внутренней стенки матрицы 1:20. С держателем матрицы жестко связано средство 11 для крепления нижней части матрицы 4 в корпусе прибора. Кроме того, устройство содержитуравновешенные с помощью противовесов 12 штемпели 13, связанные с датчиками 14, преобразующими положение штемпелей в пропорциональный электрический сигнал, вилку 15, закрепленную на шарнире 16 с жестко прикрепленной к ней гайкой 17, винт 18 с маховиком 19, тензодатчик 20, посредством стойки 21 соединенный с опорной плитой 22.

Пример. Части 3 и 4 матрицы помещают в держатель матрицы 5 и нижнюю часть 4 фиксируют средством 11 для крепления путем заведения за него выступ 9. Отверстие в дне 7 нижней части матрицы 4 закрывают пробкой 8. Навеску испытуемого угла марки Г6 массой 2,0 ± 0,1 г засыпают в матрицу при помощи воронки и уплотняют под, прессом при давлении 218 МПа. Нагревают печь 1 прибора до 470°С. По достижении заданной температуры испытания в гнезде печи 2 опускают матрицу с испытуемыми пробами вместе с держателем 5 таким образом, чтобы штыри 10 приводили в зацепление с вилкой 15 и закрепляют держатель матрицы

фиксатором 6. После опускания матриц на поверхность угольных брикетов устанавливают штемпели 13, уравновешенные с помощью противовесов 12, и соединенные с датчиками 14 для записи вспучивания.

В процессе испытаний вследствие вспучивания угля объем его увеличивается, штемпель 13 поднимается, и приборы для записи вспучивания записывают кривую ди- 0 намики вспучивания угля в пластическом состоянии, Когда вспучивание заканчивается, прибор вычеркивает прямую линию. После этого момента через 1-3 мин для того чтобы дать возможность всему пластическо- 5 му слою перейти в твердое состояние, проводят прочностное испытание королька.

Вращая маховик 19 винта 18, к гайке 17 и жестко соединенному с ней концу вилки 15 прикладывается усилие, направленное 0 вниз. Так как вилка закреплена на шарнире 16, то другой конец вилки 15 стремится переместить штыри 10, а вместе с ними и верхнюю часть матрицы 3 вверх. Нижняя часть матрицы не имеет возможности переме- 5 щаться в вертикальном направлении, так как она упирается выступом 9 в средство 11 для крепления. На образовавшийся нелетучий осадок накладывается растягивающее усилие. Так как нелетучий остаток является 0 единственным препятствием для перемещения верхней части матрицы относительно нижней, он воспринимает всю растягивающую нагрузку. Форма внутренней поверхности матрицы препятствует 5 проскальзыванию нелетучего остатка. На винт 18 действует сила, пропорциональная силе, действующей на нелетучий остаток. Она измеряется тензодатчиком 20 посредством стойки 21, соединенным с опорной 0 плитой 22. Максимальная сила, зарегистрированная тензодатчиком 20, соответствует разрушению нелетучего остатка. По величине небольших усилий, приложенных к частям нелетучего остатка и площади сечения 5 матрицы, судят о прочности исследуемого нелетучего остатка.

Прочность нелетучего остатка является характеристикой спекаемости угля. Отверстие в дне 7, закрытое пробкой 8, использу- 0 ется для удаления нелетучего остатка из матрицы после окончания испытаний,

Наибольшее зарегистрированное тензодатчиком усилие равняется FI 54.

Отношение плеч вилки, закрепленной 5 на шарнире, 1:25.

Сила, приложенная к верхней части матрицы, 1,25 54.0 1,25 67 Н. Вес верхней части матрицы Рз 20 Н. Сила, приложенная к нелетучему остат- ку в момент разрушения,

F4 F2-F3 67-20 47 H. Площадь сечения, по которой разорвался нелетучий остаток

5 3114 10У 79мм2

Прочность нелетучего остатка а ,9Н/мм2.

После испытаний данной пробы кассету извлекают, производят ее разборку и удаление разрушенного твердого остатка из верхней и нижней части матрицы и подготавливают матрицу к следующему опыту.

В зависимости от технологической группы углей испытания проводят при следующих температурах: угли марок Г, Ж, К и шихты - при 470°С, марки ОС - при 650°С, марки Т - при 800°С.

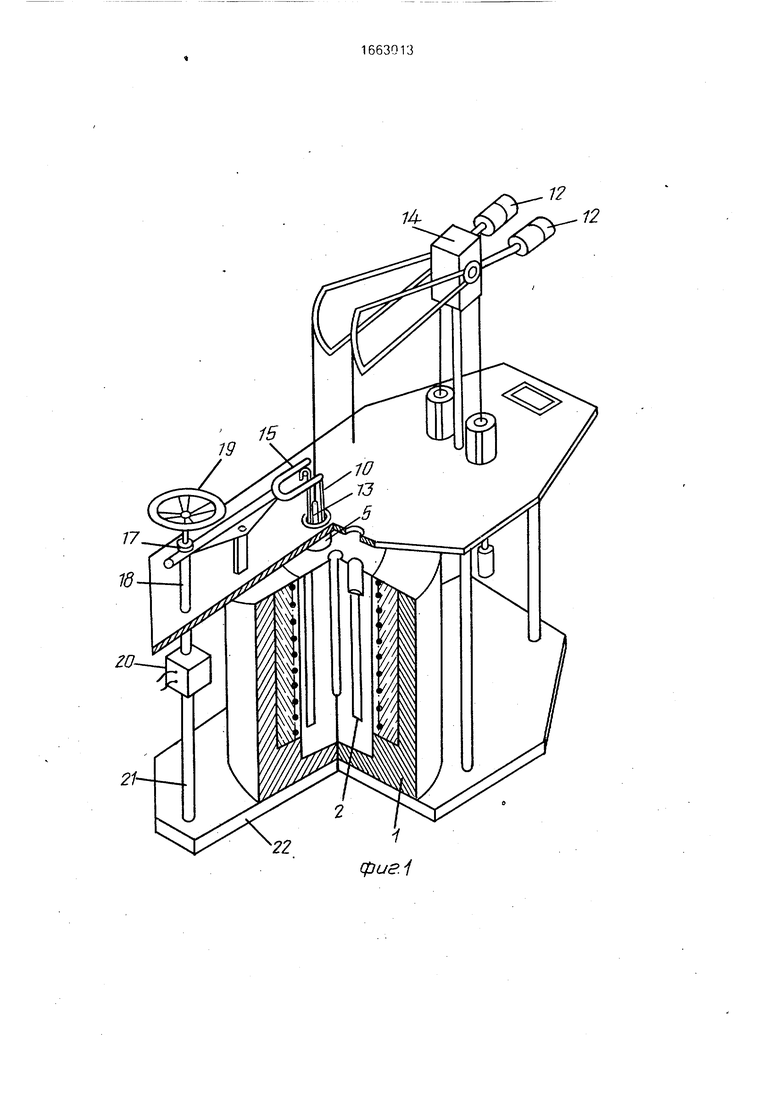

В табл. 1 представлены данные по прочности нелетучего твердого остатка в зависимости от времени после окончания вспучивания.

Данные табл. 1, а также зависимости, представленные на фиг. 3, показывают что момент максимальной прочности нелетучего остатка достигается вскоре после завершения процесса вспучивания (через 1-3 мин). За это время вся пластическая масса угля переходит в нелетучий остаток, а процесс трещинообразования еще не успевает начаться, Для всех испытуемых углей и шихт этот промежуток времени является наиболее характерным и показательным с точки зрения максимальной прочности и однородности структуры испытуемой пробы.

В табл. 2 представлены данные сравнения показателей прочности кокса по М25 и М10 и показания спекаемости шихты по предлагаемому способу.

Как видно из табл. 2, прочность нелетучего остатка измеренная согласно предлагаемому способу, лучше коррелирует с показателем М10, характеризующим истираемость кокса, чем с показателем М25, характеризующим прочность кускового кокса, хотя и с последним показателем имеется несомненная связь. Это обуславливается большой зависимостью показателя М25 от условий коксования.

В табл. 3 приведены данные по определению спекаемости угля по предлагаемому и известному способам.

Большие по величине значения прочности нелетучего остатка и соответственно меньшие величины среднеквадратического

отклонения согласно предлагаемому способу свидетельствуют о лучшем приближении измеренной величины к максимальной достигнутой прочности образца, т.е. о большей точности предлагаемого метода по сравнению с известным.

Использование предлагаемого способа обеспечивает по сравнению с существующими способами определения спекэемрсти

возможность составлять более качественные шихты для коксования, и тем самым повысить качество получаемого кокса.

Кроме того, так как испытание проводится без охлаждения нелетучего остатка,

существенно снижается время определения спекаемости угля (до 20-30 мин), что приводит к повышению производительности труда персонала лаборатории.

20

Формула изобретения

1.Способ определения спекаемости углей, включающий загрузку угля в матрицу, уплотнение угля, нагревание до температуры спекания и испытания образовавшегося нелетучего остатка путем приложения нагрузок к образцу, отличающийся тем, что, с целью повышения точности, определяют момент завершения вспучивания и испытание механической прочности проводят через 1-3 мин после завершения процесса вспучивания,

2.Устройство для определения спекаемости углей, включающее термостат с гнездами для матриц в виде стакана с внутренней полостью для испытуемых образцов угля, держатели матриц, уравновешенные с помощью грузов штемпели, связанные со средствами для фиксации показателей перемещения штампелей при вспучивании угольной загрузки, отличающееся тем, что, с целью повышения точности, устройство снабжено силоизмерите- лем, матрица выполнена с разъемом,

перпендикулярным продоль- ной оси, полость матрицы выполнена в виде двух усеченных конусов, примыкающих друг к другу в месте разъема меньшими основаниями, большее основание одного из конусов совпадает с дном матрицы, часть матрицы, имеющая дно, снабжена средствами крепления в корпусе прибора, а часть матрицы, не имеющая дна, установлена с возможностью перемещения в продольном

направлении и соединена с силоизмерите- лем.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОКСА | 2016 |

|

RU2613051C1 |

| СПОСОБ ИЗМЕНЕНИЯ СВОЙСТВ УГОЛЬНЫХ КОНЦЕНТРАТОВ | 2021 |

|

RU2782029C1 |

| Способ определения спекаемости углей и угольных шихт | 1984 |

|

SU1326602A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2007 |

|

RU2355730C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНЫХ СМЕСЕЙ ДЛЯ ПРОИЗВОДСТВА ШИХТЫ ДЛЯ КОКСОВАНИЯ И КОМПОЗИЦИИ ТАКИХ СМЕСЕЙ (ВАРИАНТЫ) | 2008 |

|

RU2352605C1 |

| ДОБАВКА К УГОЛЬНЫМ ШИХТАМ | 2009 |

|

RU2411283C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО МЕТАЛЛУРГИЧЕСКОГО КОКСА | 1968 |

|

SU218808A1 |

| Способ оценки коксуемости угольных шихт для коксования | 1980 |

|

SU1096581A1 |

| Способ определения оптимального уровня измельчения угольных шихт для коксования | 1982 |

|

SU1250944A1 |

| Способ определения коксуемости углей и угольной шихты | 1978 |

|

SU857223A1 |

Изобретение относится к коксохимии и позволяет повысить точность определения спекаемости угля за счет проведения прочностных испытаний нелетучего остатка после окончания перехода пластической массы угля в нелетучий осадок и до начала процесса трещинообразования в нелетучем остатке, а также сократить время, необходимое для определения спекаемости угля. Матрица выполнена в форме двух усеченных конусов, меньшие основания которых совпадают с плоскостью раздела матрицы на части 3 и 4, а большее основание одного из конусов нижней части матрицы 4 совпадает с дном 7 матрицы. При этом часть матрицы, имеющая дно, снабжена средствами 11 крепления в корпусе прибора, а часть матрицы, не имеющая дна, установлена с возможностью перемещения в продольном направлении и соединена с силоизмерителем. Соотношения диаметров оснований усеченных конусов и уклон внутренней стенки матрицы обеспечивают одновременность прохождения всей загрузкой различных стадий термохимических превращений. 2 с.п.ф-лы, 3 табл., 3 ил.

Таблица 2

Таблица 3

74ё И/мм

| Способ определения спекаемости углей | 1979 |

|

SU929690A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для резки из торфяной массы кирпичей, переворачивания и выкладки их на поле стилки | 1928 |

|

SU14056A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-15—Публикация

1988-03-21—Подача