Изобретение относится к коксохимической промышленности и может быть использовано для контроля качества углей перед -коксованием.

Цель изобретения - повышение достоверности определения одновременно спекаемости и спекающей способности углей.

П р и м. е р 1. Донецкий газовый уголь Октябрьской ЦОФ со следующей характеристикой качества, %: А 7,3i S 1,6; V 32,9, измельчают так, что 100% зерен угля проходит через сито с диаметром отверстий 0,5 мм. В качеств;е наполнителя используют прокаленный до удаления влаги и летучих веществ антрацит с размером зерен 0,3-0, мм. Из подготовленного газового угля и наполнителя готовят смеси с последовательным монотонным увеличением содержания наполнителя в каждой последующей пробе в пределах (0,1 - 1) - (1,25 - 1). Пробы нагревают до без доступа

воздуха со скоростью 15 град/мин и выдерживают 20 мин при для получения образцов полукокса с площадью сечения 1 см, Образцы полукоксо охлаждают до комнатной температуры и проводят испытания их прочности на сдвиг. Лля каждой точки при К cons необходимо проводить .минимум три испытания, при этом погрешность в па- раллельных опытах не должна превышат 15. В противном случае испытание необходимо повторить.

По результатам испытаний устанавливают зависимость прочности образцо полукоксов угля и смесей с антрацито от массового отношения антрацит: :уголь. Методом наименьших квадратов для ниспадающих линейных участков рассчитывают параметры уравнения

5.1-1 а б„

где К - массовое отношение наполнитель: уголь)

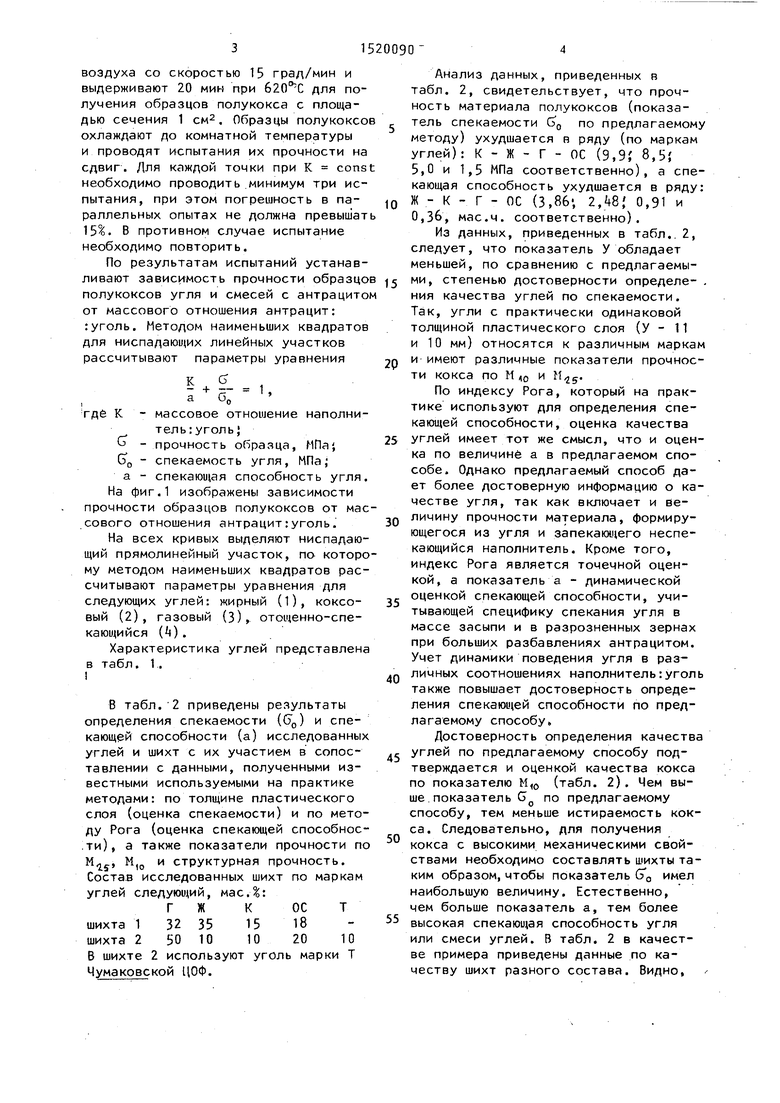

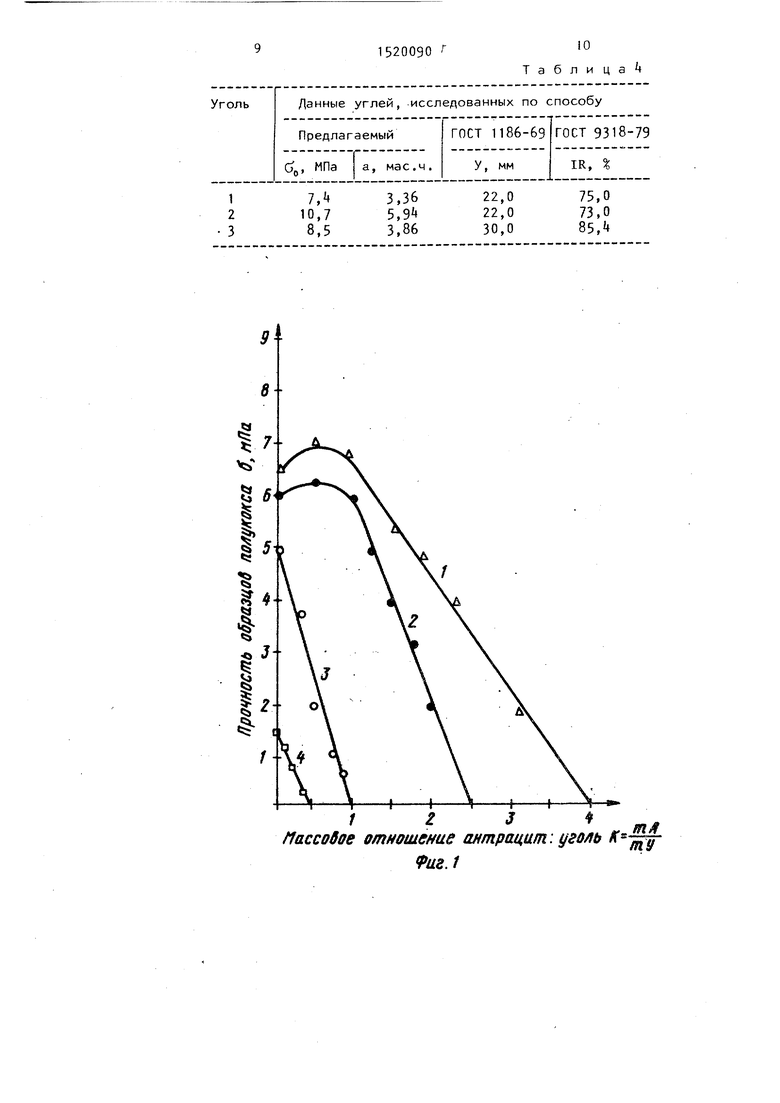

- прочность образца, МПа , - спекаемость угля, МПа; а - спекающая способность угля. На фиг.1 изображены зависимости прочности образцов полукоксов от массового отношения антрацит:уголь.

На всех кривых выделяют ниспадающий прямолинейный участок, по которому методом наименьших квадратов рассчитывают параметры уравнения для следующих углей: жирный (1), коксо- вый (2), газовый (З), отощенно-спе- кающийся (Ц).

Характеристика углей представлена в табл. 1.

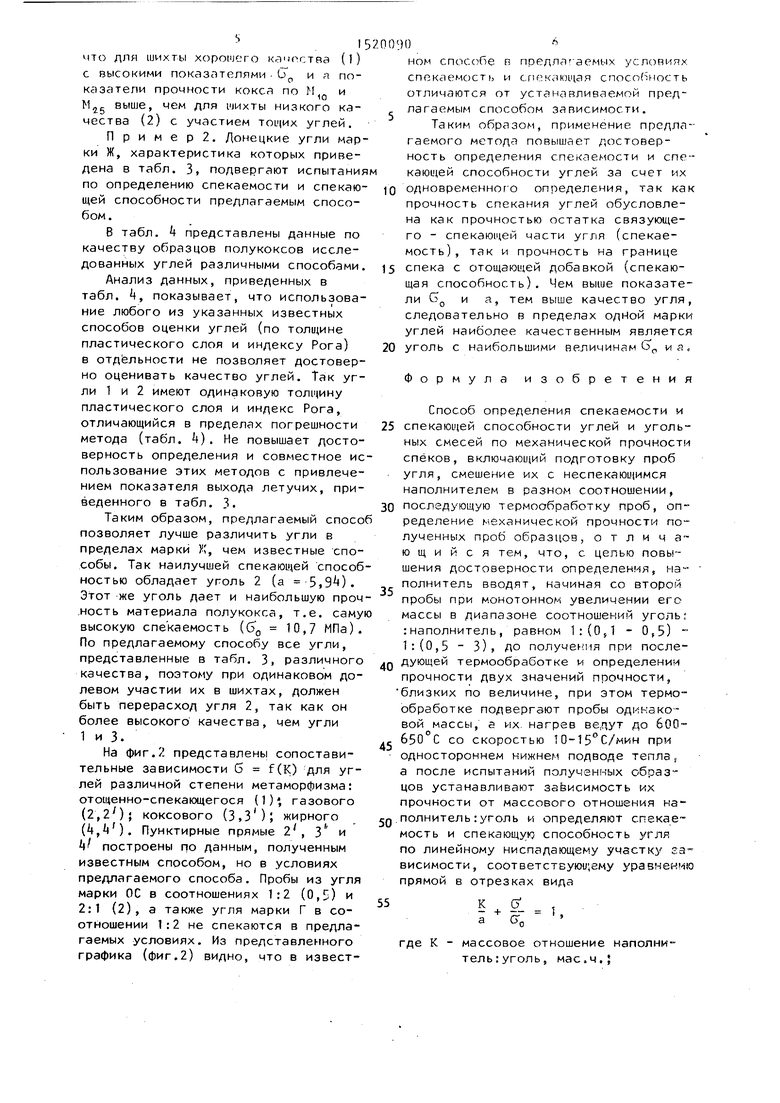

В табл. 2 приведены результаты определения спекаемости (бд) и спекающей способности (а) исследованных углей и шихт с их участием в сопоставлении с данными, полученными известными используемыми на практике методами: по толщине пластического слоя (оценка спекаемости) и по методу Рога (оценка спекающей способности), а также показатели прочности по , M,Q и структурная прочность. Состав исследованных шихт по маркам углей следующий, масД:

Г Ж К ОС Т шихта 1 32 35 15 18 - шихта 2 50 10 10 20 10 В шихте 2 используют уголь марки Т Чумаковской ЦОФ.

Р

5

0

5

0

5

0

Анализ данных, приведенных в табл. 2, свидетельствует, что прочность материала полукоксов (показатель спекаемости о предлагаемому методу) ухудшается в ряду (по маркам углей): К - Ж - Г - ОС (9,9{ 8,5{ 5,0 и 1,5 МПа соответственно), а спекающая способность ухудшается в ряду: Ж - К - Г - ОС (3,86; 2, t8, 0,91 и 0,3б, мае.ч. соответственно).

Из данных, приведенных в табл.. 2, следует, что показатель У обладает меньшей, по сравнению с предлагаемыми, степенью достоверности определе- . ния качества углей по спекаемости. Так, угли с практически одинаковой толщиной пластического слоя (У - 11 и 10 мм) относятся к различным маркам и имеют различные показатели прочности кокса по Н ,0 и M/jgПо индексу Рога, который на практике используют для определения спекающей способности, оценка качества углей имеет тот же смысл, что и оценка по величине а в предлагаемом способе. Однако предлагаемый способ дает более достоверную информацию о качестве угля, так как включает и величину прочности материала, формирующегося из угля и запекающего неспекающийся наполнитель. Кроме того, индекс Рога является точечной оценкой, а показатель а - динамической оценкой спекающей способности, учитывающей специфику спекания угля в массе засыпи и в разрозненных зернах при больших разбавлениях антрацитом. Учет динамики поведения угля в различных соотношениях наполнитель:уголь также повышает достоверность опреде- ления спекающей способности по предлагаемому способу.

Достоверность определения качества углей по предлагаемому способу подтверждается и оценкой качества кокса по показателю М, (табл. 2). Чем выше, показатель G по предлагаемому способу, тем меньше истираемость кокса. Следовательно, для получения кокса с высокими механическими свойствами необходимо составлять шихты таким образом, чтобы показатель G имел наибольшую величину. Естественно, чем больше показатель а, тем более высокая спекающая способность угля или смеси углей. В табл. 2 в качестве примера приведены данные по качеству шихт разного состава. Видно,

что для lunxTbi хорошего ка шства (1)

с высокими показателями. О,

и а показатели прочности кокса по М и Mjg выше, чем для шихты низкого качества (2) с участием тощих углей.

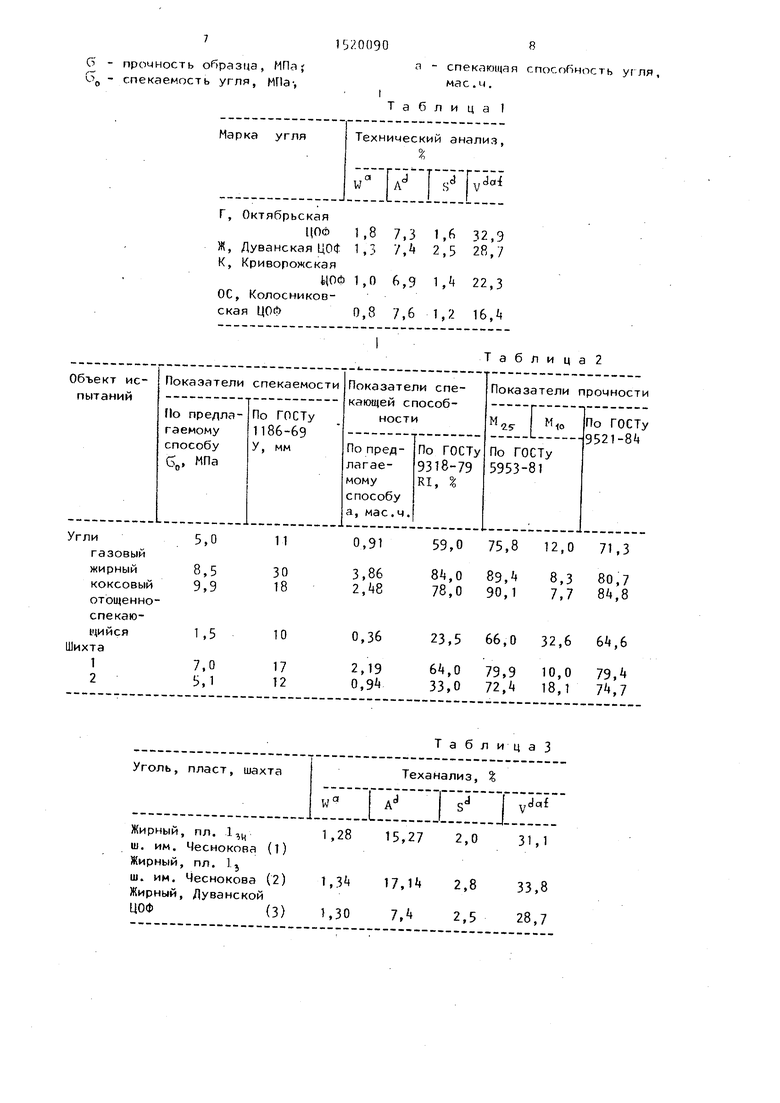

П р и м е р 2. Донецкие угли марки Ж, характеристика которых приведена в табл. 3, подвергают испытания по определению спекаемости и спекающей способности предлагаемым способом.

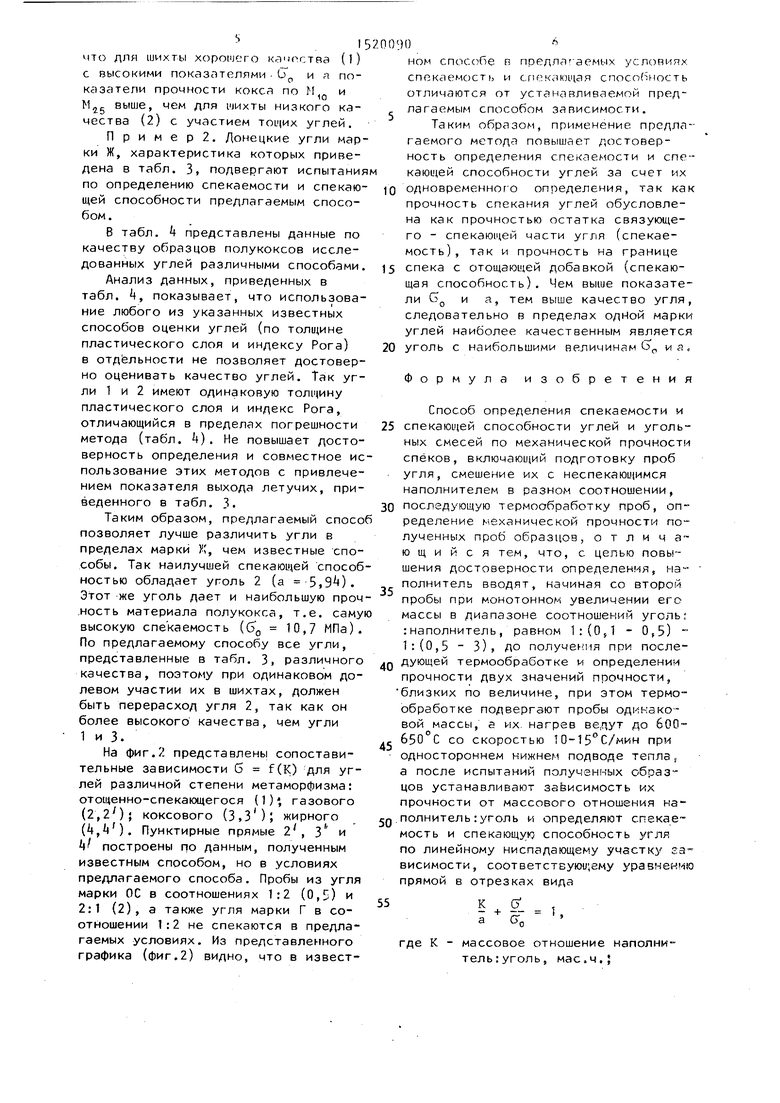

В табл. представлены данные по качеству образцов полукоксов исследованных углей различными способами.

Анализ данных, приведенных в табл. 4, показывает, что использование любого из указанных известных способов оценки углей (по толщине пластического слоя и индексу Рога) в отдельности не позволяет достоверно оценивать качество углей. Так угли 1 и 2 имеют одинаковую толщину пластического слоя и индекс Рога, отличающийся в пределах погрешности метода (табл. t) . Не повышает достоверность определения и совместное использование этих методов с привлечением показателя выхода летучих, приведенного в табл. 3.

Таким образом, предлагаемый спосо позволяет лучше различить угли в пределах марки К, чем известные способы. Так наилучшей спекающей способностью обладает уголь 2 (а 5i9). Этот же уголь дает и наибольшую проч .ность материала полукокса, т.е. саму высокую спекаемость (6 10,7 МПа). По предлагаемому способу все угли.

представленные в табл, 3, различного ,« дующей термообработке и определении

качества, поэтому при одинаковом долевом участии их в шихтах, должен быть перерасход угля 2, так как он более высокого качества, чем угли 1 и 3.

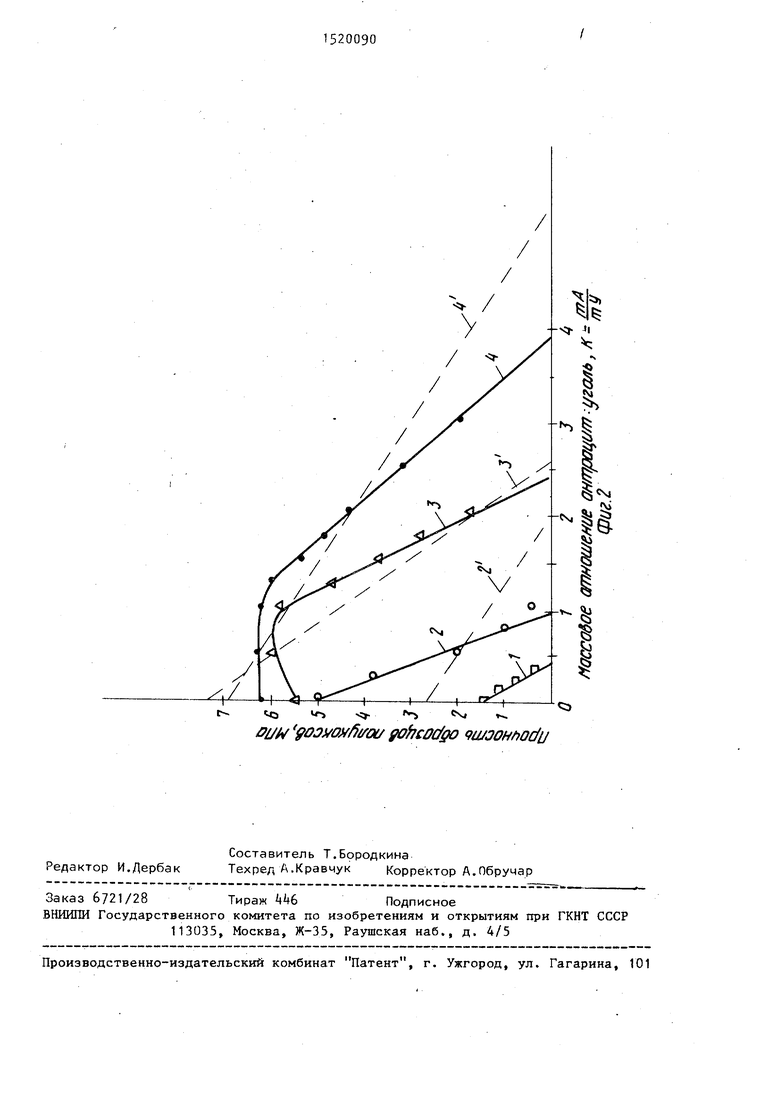

На фиг./ представлены сопоставительные зависимости G f(K) для углей различной степени метаморфизма: отощенно-спекающегося (1), газового (2,2); коксового (3,3); жирного (,). Пунктирные прямые 2, З и ц построены по данным, полученным известным способом, но в условиях предлагаемого способа. Пробы из угля марки ОС в соотношениях 1:2 (0,5) и 2:1 (2), а также угля марки Г в соотношении 1:2 не спекаются в предлагаемых условиях. Из представленного графика (фиг.2) видно, что в извест45

прочности двух значении прочности, близких по величине, при этом термообработке подвергают пробы одинаковой массы, а их. нагрев ведут до 600- 650°С со скоростью lO-IS C/MkH при одностороннем нижнем подводе тепла, а после испытаний полученных образцов устанавливают зависимость их прочности от массового отношения на- rg.полнитель:уголь и определяют спекаемость и спекающую способность угля по линейному ниспадающему участку зависимости, соответстЕуюи;8му уразненню прямой в отрезках вида

55

5 + - 1 а СГ„

где К - массовое отношение наполни- тель:уголь, мае.ч.;

520040

ном способе в предлсТ аемых спекаемость и спекакнцая спосо(1иость отличаются от устанавливаемой предлагаемым способом зависимости.

Таким образом, применение предла-- гаемого метода повышает достоверность определения спекаемости и спекающей способности углей за счет их

Q одновременног о определения, так как прочность спекания углей обусловлена как прочностью остатка связуюи1е- го - спекающей части угля (спекаемость), так и прочность на границе

5 спека с отощающей добавкой (спекающая способность). Чем выше показатели G и а, тем выше качество угля, следовательно в пределах одной марки углей наиболее качественным является

0 уголь с наибольшими величинам Ь иа

Формула изобретения

Способ определения спекаемости и 5 спекающей способности углей и угольных смесей по механической прочности спёков, включающий подготовку проб угля, смешение их с неспекаюьчимся наполнителем в разном соотношении, 0 последующую термообработку проб, определение механической прочности полученных проб образцов, отличающийся тем, что, с целью повышения достоверности определения, наполнитель вводят, начиная со второй пробы при монотонном увеличении его массы в диапазоне соотношений уголь; :наполнитель, равном 1:(05l - 0,5) 1:(0,5 3), до получения при после5

5

прочности двух значении прочности, близких по величине, при этом термообработке подвергают пробы одинаковой массы, а их. нагрев ведут до 600- 650°С со скоростью lO-IS C/MkH при одностороннем нижнем подводе тепла, а после испытаний полученных образцов устанавливают зависимость их прочности от массового отношения на- g.полнитель:уголь и определяют спекаемость и спекающую способность угля по линейному ниспадающему участку зависимости, соответстЕуюи;8му уразненню прямой в отрезках вида

55

5 + - 1 а СГ„

где К - массовое отношение наполни- тель:уголь, мае.ч.;

5 - промность образца, МПа{ GO - спекаемость угля, МПа-,

8

а - спекающая спосоНность угля, мае.м.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения спекаемости углей и угольных шихт | 1984 |

|

SU1326602A1 |

| Состав шихты для получения металлургического кокса | 2020 |

|

RU2769188C1 |

| НЕФТЯНАЯ КОКСУЮЩАЯ ДОБАВКА | 2016 |

|

RU2637965C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2831644C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО КОКСА | 2012 |

|

RU2516661C1 |

| ДОБАВКА КОКСУЮЩАЯ | 2008 |

|

RU2355729C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1993 |

|

RU2039787C1 |

| ДОБАВКА К УГОЛЬНЫМ ШИХТАМ | 2009 |

|

RU2411283C1 |

| СПОСОБ ИЗМЕНЕНИЯ СВОЙСТВ УГОЛЬНЫХ КОНЦЕНТРАТОВ | 2021 |

|

RU2782029C1 |

| Добавка к шихтам для производства металлургического кокса | 2017 |

|

RU2636514C1 |

Изобретение относится к коксохимической промышленности, может быть использовано для контроля качества углей перед коксованием и способствует повышению достоверности определения одновременно спекаемости и спекающей способности углей. Из угля и наполнителя готовят пробы одинаковой массы при массовом соотношении угля и наполнителя, равном 1:(0,1-0,5)-1:(0,5-3), до получения при последующих операциях термообработки и определении прочности двух значений прочности полукоксов, близких по величине. После испытаний полученных образцов устанавливают зависимость их прочности от массового соотношения наполнителя и угля и определяют спекаемость и спекающую способность угля по линейному неспадающему участку зависимости, соответствующему уравнению прямой в отрезках вида (K/A)+(Σ/Σ0)=1, где K - массовое отношение наполнитель: уголь, мас.ч: σ - прочность образца, МПа

σ0- спекаемость угля, МПа

A - спекающая способность угля, мас.ч. Чем выше показатели σ0 и A, тем выше качество угля. Изобретение позволяет повышать достоверность определения спекаемости и спекающей способности углей разных стадий метаморфизма, шихт, углей в пределах одной марки углей. 4 табл. 2 ил.

Марка угля

1,8 7,3 1,f 32,Э 1,3 7, 2,5 28,7

1,0 6,9 1, 22,3 0,8 7,6 1,2 b,k

Технический анализ,

%

--o.--j-;r-p;rpjal

Табли ца 2

, f

/fJ4

flaccoSoe отношение антрацит: (/го/1ь jfa

ftiS. 1

1520090

10 Таблица

, f

jfa

toVT Ч - N

ffl/f 9 f 0t/ yOhcOCfffO 9ШЗОН)ОС/и

| Авторское свидетельство СССР ff , кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| (S) СПОСОБ ОПРЕДЕЛЕНИЯ СПЕКАЕМОСТИ И СПЕКАЩЕЙ СПОСОБНОСТИ УГЛЕЙ | |||

Авторы

Даты

1989-11-07—Публикация

1986-12-23—Подача