Изобретение относится к непрерывноу литью металлов выдавливанием раславленной массы, литью трубчатые итейные формы с открытыми концами может быть использовано в системах 5 втоматического управления режимом аботы кристаллизатора на машинах нерерывного литья металла (МНЛМ).

По основному авт.св. № 925536, известно устройство состоящее из дат-ю чинов усилия вытягивания слитка из кристаллизатора, норм1фующего преобразователя, на вход которого подсоединены указанные датчики, пропорционального регулятора, выход которого 15 подсоединен на вход электродвигателя шнекового питателя, подающего шлаковую смесь в кристаллизатор, ключа, вход которого подсоединен к выходу нормирующего преобразователя, триг- 20 гер Шмццта, реверсивный счетчик, один из входов которого подсоединен к выходу триггера ВЫидта, импульснъ й задатчик, вход которого соединен с выходом ключа, а выход подсоединен 25 на второй вход реверсивного счетчика, преобразователь код-аналог с памятью, вход которого соединен с выходом реверсивного счетчика, выход преобразователя код-аналог подсоединен на зо вход пропорционального регулятора, мультивибратор, вход которого подсоединен к выходу нормирующего преобразователя, а подсоединён на третий вход реверсивного счетчика и на второй вход ключа lJ.

Недостаток устройства состоит в том, что в процессе эксплуатации на измерительный вход устройства неизбежно проходят помехи, вызванные о срабатыванием пусковых релейных устройств многочисленнопо силового электрооборудования МНЛЗ, что может в ряде случаев привести к ложному увеличению числа импульсов, превосходящих 5 по амплитуде порог записи в реверсивный счетчик. С другой стороны, в процессе эксплуатации происходит ослабление предварительной затяжки кинематического узла датчика усилия вытя-5о гивания, что приводит к тому, что часть полезной информации от датчика УСИЛИЙ вытягивания теряется и не проходит на вход реверсивного счетчика.

В результате в машине возникают 55 ситуации, когда в кристаллизатор начинает поступать избыточное количество дорогостоящей экзотермической

смеси (в случае ложных выбросов сигнала усилия от помех) или, наоборот, подача этой смеси начинает неоправданно уменьшаться, приводя к улучшению качества поверхности слитка {в случае ослабления затяжки кинематического узла встройки датчика).

Целью изобретения является уменьшение расхода экзотермической смеси и улучшение качества заготовки.

Эта цель достигается тем, что в известное устройство введены датчик тока якоря двигателя тянущих клетей, ограничитель импульсов, формирователь импульсов, второй реверсивный счетчик, второй импульсный задатчик, второй преобразователь код-аналог с памятью, сумматор, причем первый вход ограничителя импульсов подсоединен к выходу-датчика тока якоря, второй вход - к выходу мультивибратора, а выходом подсоединен на вход фомирователя импульсов, выход которого подсоединен на первый вход второго реверсивного счетчика, второй вход которого подсоединен к выходу второго импульсного задатчика, третий вход второго реверсивного счетчика подсоединен к выходу мультивибратора, а выход - ко входу второго преобразователя код-аналог с памятью, выход которого подсоединен на первый вход сумматора, второй вход сумматора подсоединен на выход первого преобразователя код-аналог с памятью, а выход на вход пропорционального регулятора вход второго импульсного задатчика соединен с выходом ограничителя импульсов .

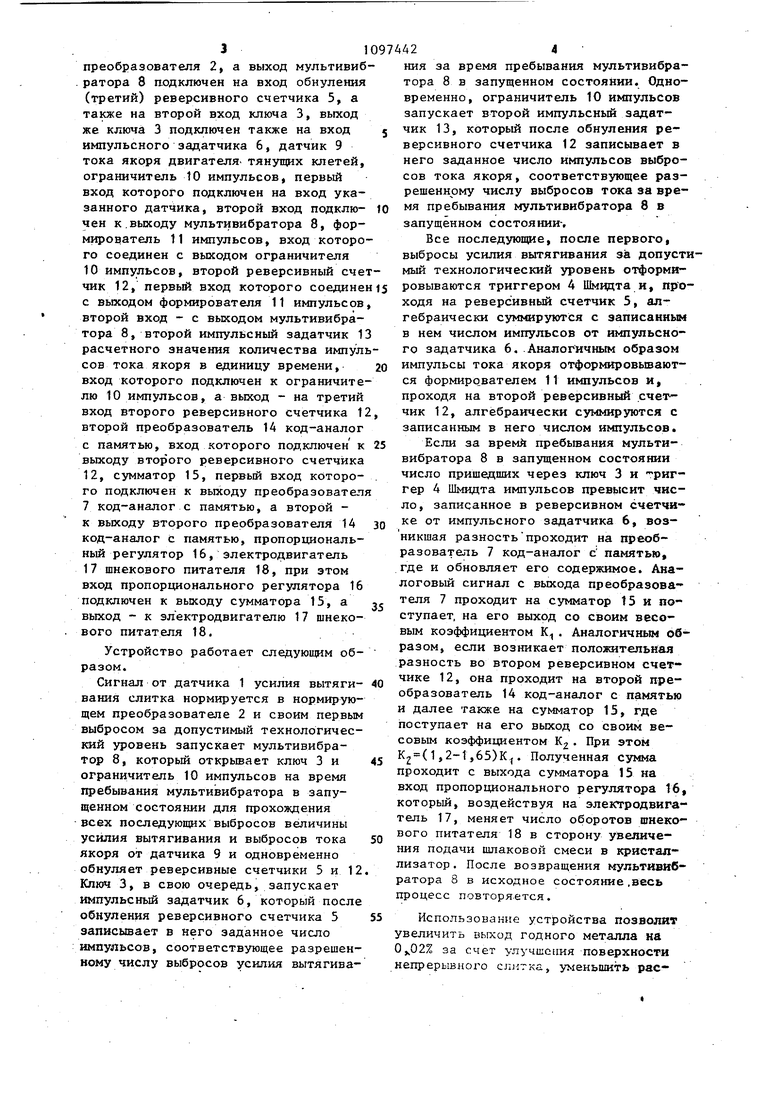

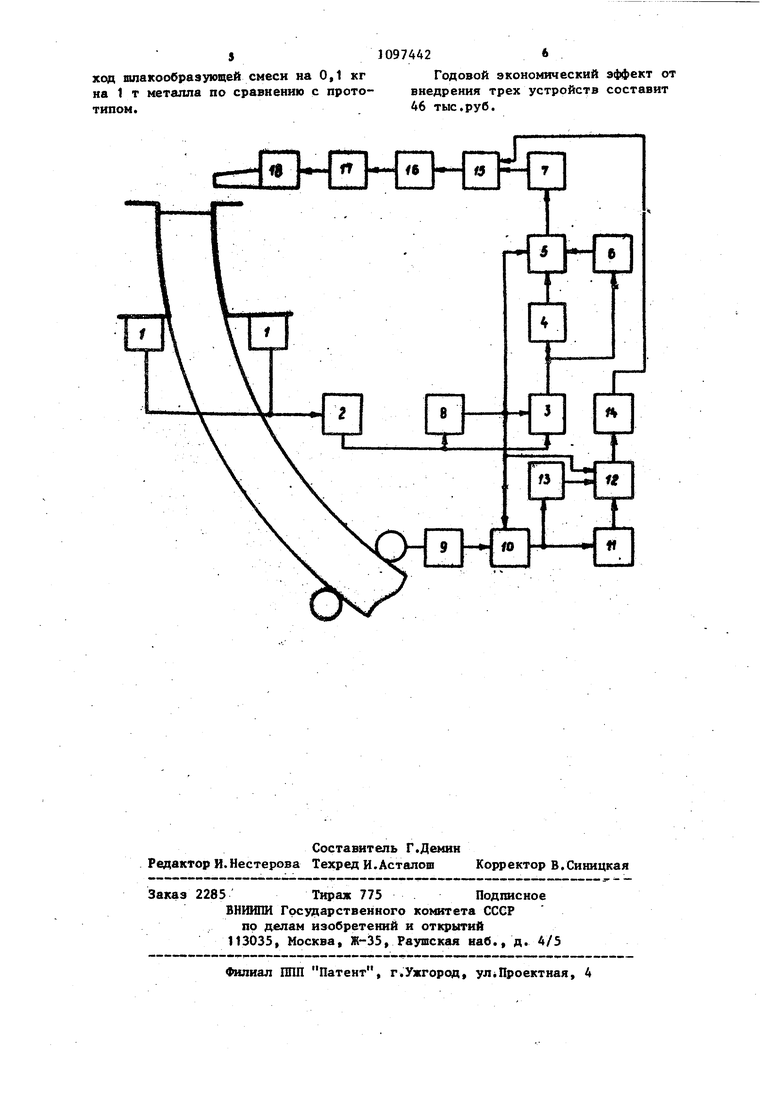

На чертеже приведена блок-схема устройства.Устройство содержит датчики 1 усилия вытягивания слитка из кристаллизатора, нормирующий преобразователь 2 вход которого подключен на указанные датчики, ключ 3, вход которого подключен на выход нормирующего преобразователя 2, триггер 4 Шмидта, вход которого подключен на выход ключа 3, реверсивный счетчик 5, первый вход которого соединен с выходом триггера 4 Шмидта, импульсный задатчик 6, подключенный ко второму входу реверсивного счетчика 5, преобразователь 7 код-аналог с памятью, вход которого подключен на выход реверсивного счетчика S, мультивибратор 8, вход которого подключен на выход нормирующего

преобразователя 2, а выход мультивибратора 8 подключен на вход обнуления (третий) реверсивного счетчика 5, а также на второй вход ключа 3, выход же ключа 3 подключен также на вход импульсного задатчика 6, датчик 9 тока якоря двигателЯ тянущих клетей, ограничитель 10 импульсов, первый вход которого подключен на вход указанного датчика, второй вход подключен к,выходу мультивибратора 8, формирователь 11 импульсов, вход которого соединен с выходом ограничителя 10 импульсов, второй реверсивный счетчик 12, первый вход которого соединен с выходом формирователя 11 импульсов, второй вход - с выходом мультивибратора 8, второй импульсный задатчик 13 расчетного значения количества импульсов тока якоря в единицу времени, вход которого подключен к ограничителю 10 импульсов, а выход - на третий вход второго реверсивного счетчика 12 второй преобразователь 14 код-аналог с памятью, вход которого подключен к выходу второго реверсивного счетчика 12, сумматор 15, первый вход которого подключен к выходу преобразователя 7 код-аналог с памятью, а второй к выходу второго преобразователя 14 код-аналог с памятью, пропорхщональный регулятор 16, электродвигатель 17 шнекового питателя 18, при этом вход пропорционального регулятора 16 подключен к выходу сумматора 15, а выход - к электродвигателю 17 шнекового питателя 18.

Устройство работает следующим образом.

Сигнал от датчика 1 усилия вытягивания слитка нормируется в нормирующем преобразователе 2 и своим первым выбросом за допустимый технологический уровень запускает мультивибратор 8, который открьюает ключ 3 и ограничитель 10 импульсов на время пребывания мультивибратора в запущенном состоянии для прохождения всех последующих выбросов величины усилия вытягивания и выбросов тока якоря от датчика 9 и одновременно обнуляет реверсивные счетчики 5 и 12. Ключ 3, в свою очередь, запускает импульсный задатчик 6, который после обнуления реверсивного счетчика 5 записывает в него заданное число импульсов, соответствующее разрешенному числу выбросов усилия вытягивания за время пребывания мультивибратора 8 в запущенном состоянии. Одновременно, ограничитель 10 импульсов запускает второй импульсный задатчик 13, который после обнуления реверсивного счетчика 12 записывает в него заданное число импульсов выбросов тока якоря, соответствующее разрешенному числу выбросов тока за время пребывания мультивибратора 8 в запущенном состоянии-.

Все последующие, после первого, выбросы усилия вытягивания за допустмый технологический уровень отформировываются триггером 4 Шмидта и, проходя на реверсивный счетчик 5, алгебраически суммируются с записанным в нем числом импульсов от импульсного задатчика 6..Аналогичным образом импульсы тока якоря отформировьшаются формирователем 11 импульсов и, проходя на второй реверсивный счетчик 12, алгебраически суммируются с записанным в него числом импульсов.

Если за времй пребьшания мультивибратора 8 в запущенном состоянии число пришедших через ключ 3 и риггер 4 Шмидта импульсов превысит число, записанное в реверсивном счетчике от импульсного задатчкка 6, возникшая разностьпроходит на преобразователь 7 код-аналог с памятью, где и обновляет его содержимое. Аналоговый сигнал с выхода преобразователя 7 проходит на сумматор 15 и поступает, на его выход со своим весовым коэффициентом К,. Аналогичным образом, если возникает положительная разность во втором реверсивном счетчике 12, она проходит на второй преобразователь 14 код-аналог с памятью и далее также на сумматор 15, где поступает на его выход со своим весовым коэффициентом К2. При этом К2(1,2-1,65)К. Полученная сумма проходит с выхода сумматора 15 на вход пропорционального регулятора 16 который, воздействуя на электродвигатель 17, меняет число оборотов щнекового питателя 18 в сторону увеличения подачи шлаковой смеси в кристаллизатор. После возвращения мультивибратора 8 в исходное состояние .весь процесс повторяется.

Использование уст ройства позволит увеличить выход годного металла на 0,02% за счет улучшояия поверхности непрерывного сллтка, уменьшить рас- 5 ход шлакообразующей смеси на 0,1 кг на 1 т металла по сравнению с прототипом.. 1097442 Годовой экономический эффект от внедрения трех устройств составит 6 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления режимом работы кристаллизатора машины непрерывного литья металла | 1980 |

|

SU925536A1 |

| Устройство автоматического управления установкой непрерывной разливки металла | 1981 |

|

SU997965A1 |

| Устройство для управления режимом работы печи-миксера установки непрерывного литья металлов | 1985 |

|

SU1320633A1 |

| Устройство для получения мерных заготовок на машине непрерывного литья металла | 1982 |

|

SU1068216A1 |

| Калибратор периодических сигналов инфразвуковых частот | 1987 |

|

SU1449926A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ | 1992 |

|

RU2072548C1 |

| ТЕЧЕИСКАТЕЛЬ | 1991 |

|

RU2047039C1 |

| Регулятор-ограничитель мощности турбоагрегата | 1984 |

|

SU1231559A1 |

| Устройство для контроля усилия вытягивания непрерывнолитого слитка | 1986 |

|

SU1399707A1 |

| Устройство для контроля и управления работой механизма качания кристаллизатора машин непрерывного литья заготовок | 1986 |

|

SU1442977A1 |

УСТРОЙСТВО АВТОМАТИЧЕСКОГО УБАВЛЕНИЯ РЕЖИМОМ РАБОШ КРИСТАЛЛИЗАТОРА МАШНЫ НЕПРЕРЬШНОГО ЛИТЬЯ МЕТАЛЛА по авт.св. № 925536, отличающееся тем, что, с целью унень1оения расхода экзотермической смеси и улучшения качества заготовки, в него введены датчик тока якоря двигателя тянущих клетей, ограничитель импульсов, формирователь импульсов, второй реверсивный счетчик,второй импульсный задатчик, второй преобразователь код-а;налог с памятью, сумма тор, причем первый вход ограничителя импульсов подсоединен к выходу датчика тока якоря, второй вход - к выходу мультивибратора, а выход подсоединен на вход формирователя импульсов, выход которого подсоединен на первый вход второго реверсивного счетчика, второй вход которого подсоединен к выходу второго импульсного задатчика, третий вход второго реверсивного счетчика подсоединен к выходу мультивибратора, а выход - ко входу второго преобразователя код-аналог с памятью, выход которого подсоединен на первый вход сумматора, второй вход сумматора подсоединен на выход первого преобразователя код-аналог с памятью, а выход - на вход пропорционального регулятора, вход второго им- 3 пульсного задатчика соединен с выходом ограничителя импульсов.

« «5 Т

| Устройство автоматического управления режимом работы кристаллизатора машины непрерывного литья металла | 1980 |

|

SU925536A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-15—Публикация

1983-03-31—Подача