4

00

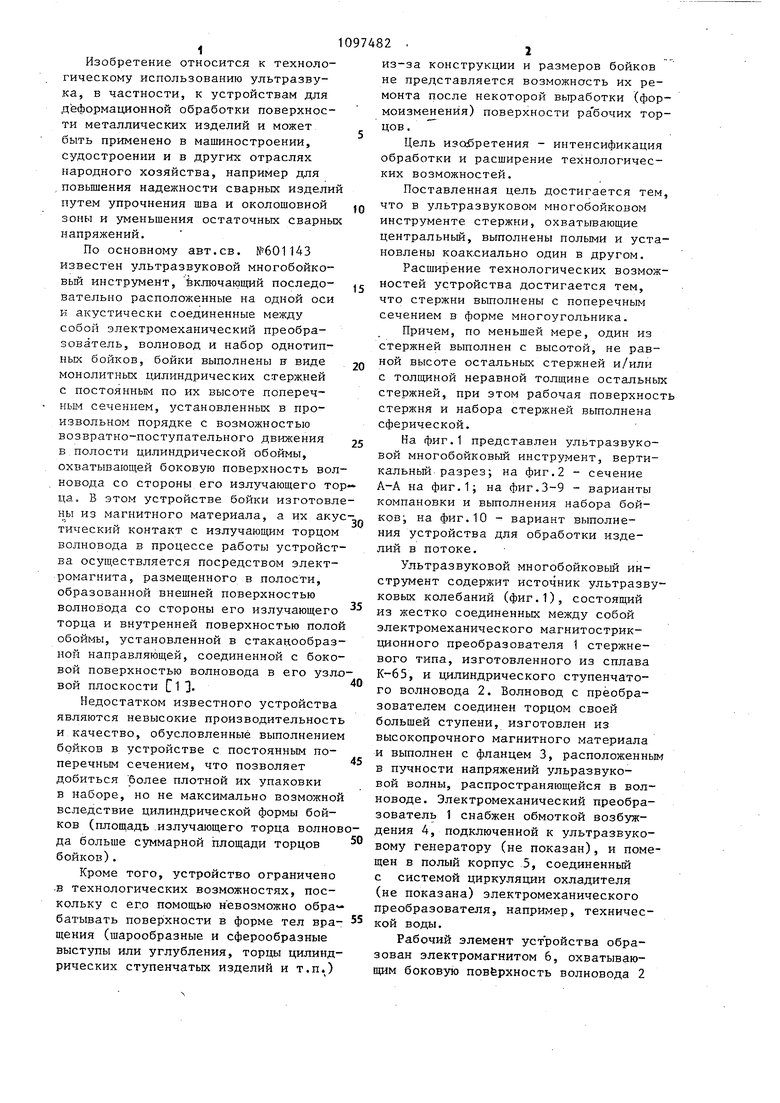

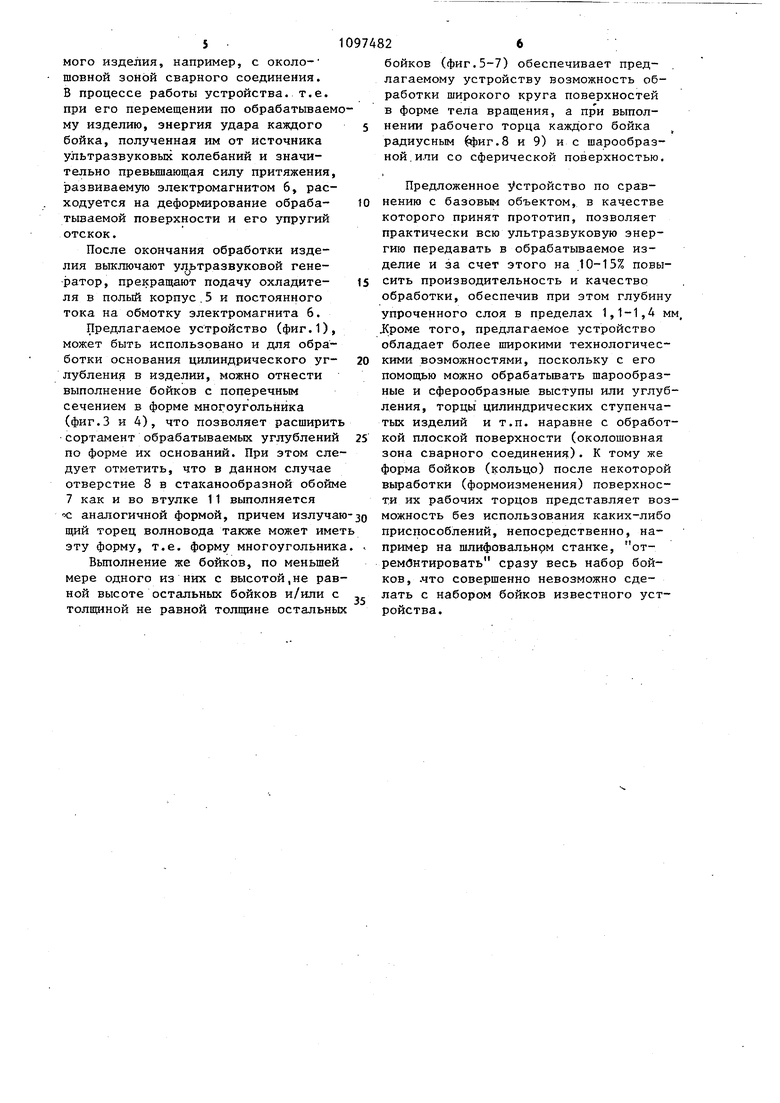

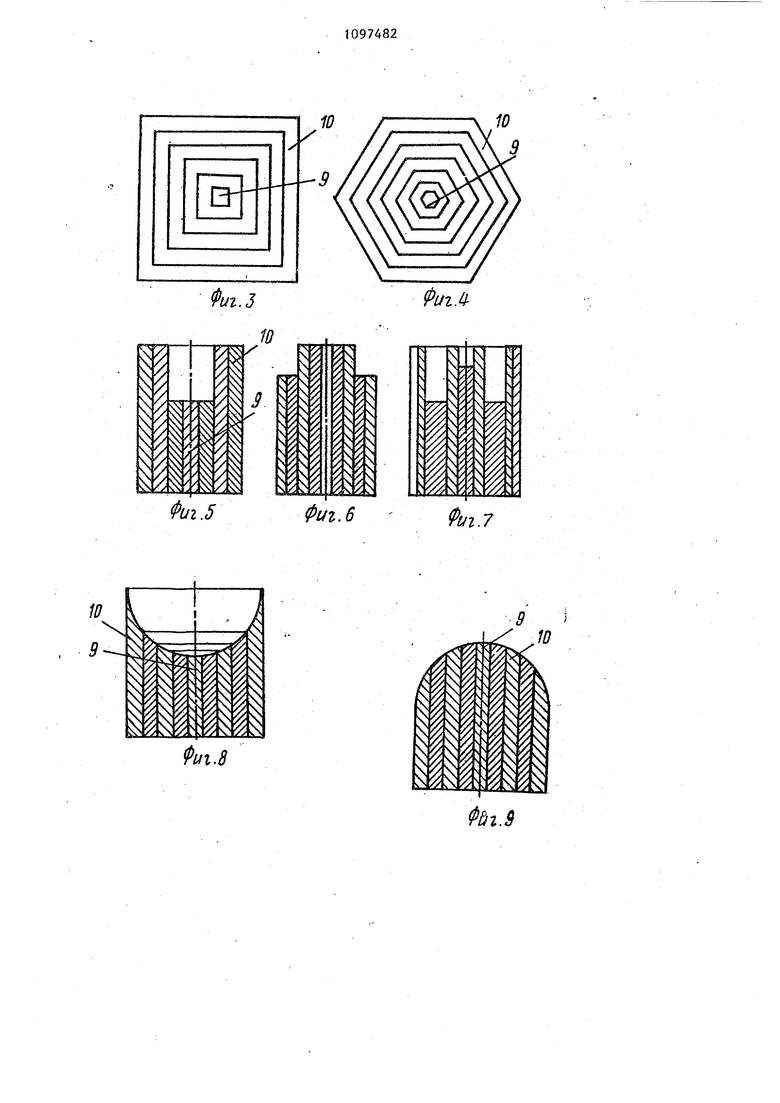

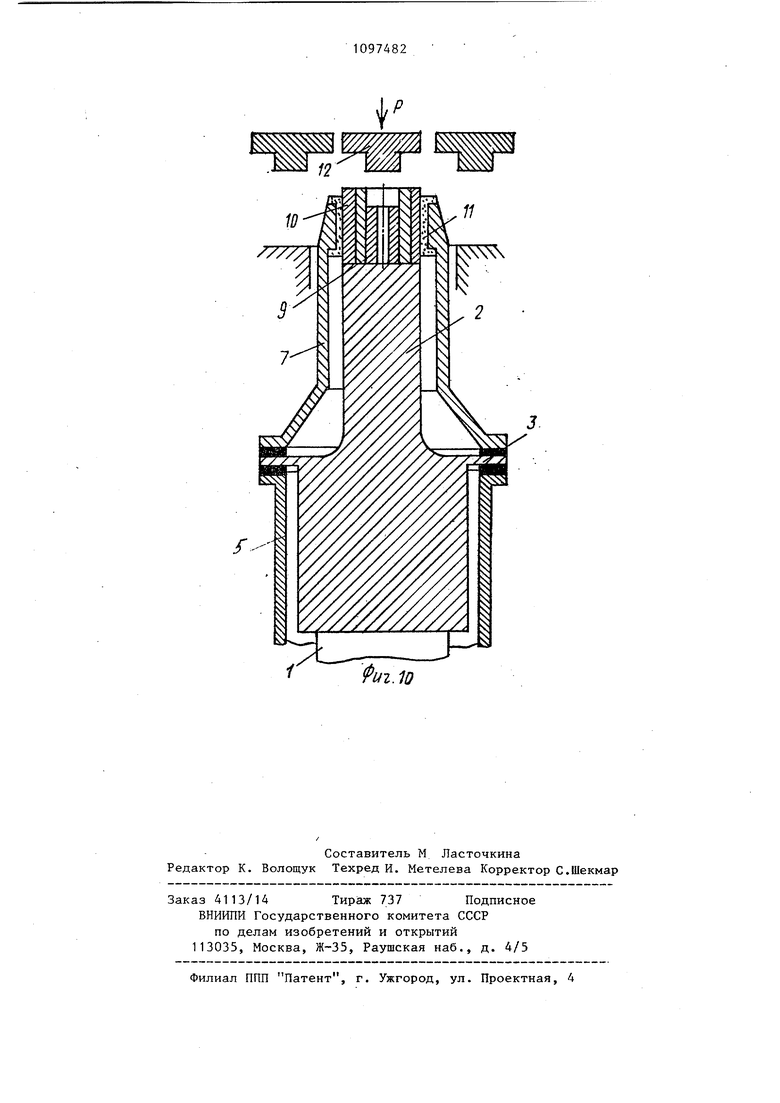

10 Изобретение относится к технологическому использованию ультразвука, в частности, к устройствам для деформационной обработки поверхности металлических изделий и может быть применено в машиностроении, судостроении и в других отраслях народного хозяйства, например для повышения надежности сварных изделий путем упрочнения шва и околошовной зоны и уменьшения остаточных сварных напряжений. По основному авт.св. №601143 известен ультразвуковой многобойковьй инструмент, включающий последовательно расположенные на одной оси и акустически соединенные между собой электромеханический преобразователь, волновод и набор однотипных бойков, бойки выполнены н виде монолитных цилиндрических стержней с постоянным по их высоте поперечHbLM сечением, установленных в произвольном порядке с возможностью возвратно-поступательного движения в полости цилиндрической обоймы, охватывающей боковую поверхность волновода со стороны его излучающего тор ца. В этом устройстве бойки изготовле ны из магнитного материала, а их акус тический контакт с излучающим торцом волновода в процессе работы устройства осуществляется посредством электромагнита, размещенного в полости, образованной внешней поверхностью волновода со стороны его излучающего торца и внутренней поверхностью полой обоймы, установленной в стакаиообразной направляющей, соединенной с боковой поверхностью волновода в его узло вой плоскости С 1 3Недостатком известного устройства являются невысокие производительность и качество, обусловленные выполнением бойков в устройстве с постоянным поперечным сечением, что позволяет добиться более плотной их упаковки в наборе, но не максимально возможной вследствие цилиндрической формы бойков (площадь излучающего торца волнов да больше суммарной площади торцов бойков). Кроме того, устройство ограничено в технологических возможностях, поскольку с его помощью невозможно обра батывать поверхности в форме тел вра щения (шарообразные и сферообразные выступы или углубления, торцы цилинд рических ступенчатых изделий и т.п.) 2 из-за конструкции и размеров бойков не представляется возможность их ремонта после некоторой вьфаботки (формоизменения) поверхности рабочих торцов . Цель изобретения - интенсификация обработки и расширение технологических возможностей. Поставленная цель достигается тем, что в ультразвуковом многобойковом инструменте стержни, охватывающие центральный, выполнены полыми и установлены коак.сиально один в другом. Расширение технологических возможностей устройства достигается тем, что стержни выполнены с поперечным сечением в форме многоугольника. Причем, по меньшей мере, один из стержней выполнен с высотой, не равной высоте остальных стержней и/или с толщиной неравной толщине остальных стержней, при зтом рабочая поверхность стержня и набора стержней выполнена сферической. На фиг.1 представлен ультразвуковой многобойковый инструмент, вертикальньш разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.3-9 - варианты компановки и выполнения набора бойков, на фиг. 10 - вариант выполнения устройства для обработки изделий в потоке. Ультразвуковой многобойковый инструмент содержит источник ультразвуковых колебаний (фиг.1), состоящий из жестко соединенных между собой электромеханического магнитострикционного преобразователя 1 стержневого типа, изготовленного из сплава К-65, и цилиндрического ступенчатого волновода 2. Волновод с преобразователем соединен торцом своей большей ступени, изготовлен из высокопрочного магнитного материала и выполнен с фланцем 3, расположенным в пучности напряжений ульразвуковой волны, распространяющейся в волноводе. Электромеханический преобразователь 1 снабжен обмоткой возбуждения 4, подключенной к ультразвуковому генератору (не показан), и помещен в полый корпус 5, соединенный с системой циркуляции охладителя (не показана) электромеханического преобразователя, например, техничес Q воды, Рабочий элемент устройства образован электромагнитом 6, охватывающим боковую поверхность волновода 2 со стороны его излучающего торца, т.е. его меньшую ступень-, стаканообразной обоймой 7, охватывающей электромагнит, в дне которой выполнено сквозное цилиндрическое отверстие 8; набором бойков (фиг.2), состоящим из монолитного центрального бойка 9 в виде цилиндрического стерж ня, установленного на оси источника ультразвуковых колебаний, и пустотелых бойков 10 в виде цилиндрически колец, охватывающих центральный боек и последовательно друг друга; и полой втулкой 11, которая установл на в отверстии 8 обоймы 7, изготовле на из фторопласта, поддерживает элек ромагнит 6 JH фиксирует его положение относительной боковой поверхности меньшей ступени волновода 2. Бойки 9 и 10 установлены в отверс тии 8 стаканообразной обоймы 7, изготовленной из немагнитного материал т.е. во втулке 11, с возможностью осевого возвратно-поступательного движения относительно излучающего торца волновода. При этом бойки изготовлены из магнитного материала и все имеют цилиндрическое, т.е. иде тичное по форме, поперечное сечение, постоянное в своем значении по высот бойков, которая превьппает толщину дна стаканообразной обоймы. ° Зазор между боковыми поверхностям бойков, необходимый для скольжения их друг относительно друга, в своем максимальном- значении не должен превышать О,1 мм, а в оптимальном вариа те должен быть равен 0,01-0,03 мм. оКоличество бойков в наборе определяется видом обрабатываемой поверхно ти и площадью излучающего торца волн вода . . Источник ультразвуковых колебаний польй корпус 5 и рабочий инструмент посредством фланца 3 волновода 2 и прокладок (на-чертеже затушованы) герметично соединены между собой в единое целое. Устройство работает следующим образом. Перед началом его эксплуатации осуществляют сборку рабочего инструмента, т.е. в зависимости от вида об рабатываемой поверхности компануют бойки 9 и 10 в единый набор, в данно случае из бойков, имеющих одинаковые

высоту и толщину (обработка плоской поверхности), который и устанавливают в полость втулки 11, включая при этом

их рабочие торцы, выступающие из стаканообразной обоймы, вводят в контакт с поверхностью обрабатывае82 .4 электромагнит 6. Под воздействием магнитного поля, возникающего- в электромагните при подаче на его обмотку постоянного тока-, бойки 9 и 10 притягиваотся к излучающему торцу волновода 2, вьтолняющего функцию сердечника электромагнита. Сила притяжения бойков выбирается в зависимости от их массы и составляет около 10-20 Н, что при площади излучающего торца волновода в 314 мм является достаточным для обеспечения надежного акустического контакта между волноводом и бойками и для удержания бойков в полости втулки 1 1 . После сборки рабочего инструмента в полый корпус 5 с помощью системы циркуляции подают техническую воду для охлаждения электромеханического преобразователя 1, создавая тем самым для него оптШ1альный тепловой режим работы. Затем обработку возбуждения 4 электромеханического преобразователя подключают к ультразвуковому генератору, например, к УЗГ-2-10, и, включая его, обеспечива от готовность устройства к работе. Переменное напряжение резонансной частоты, например, в 19,5 кГц, поступая с ультразвукового генератора на обмотку возбуждения 4 электромеханического преобразователя 1, создает магнитное поле, под воздействием которого электромеханический преобразователь возбуждается и начинает совершать колебания с ультразвуковой частотой вдоль своей продольной оси. Эти колебания передаются волноводу 2, а от него - бойкам 9 и 10, в результате чего они также начинают совершать колебания указанной частоты с амплитудой в 15-20 мкм, перемещаясь возвратно-поступательно относительно излучающего торца волновода в отверстии дна стаканообразной обоймы. 7, т.е. в полости втулки 11, предохраняющей бойки от соударения со стенкой отверстия. 8. Причем вследствие того что боковые поверхности бойков контактируют между собой, перекос бойков полностью исключается и каждый из них перемещается вдоль оси устройства строго перпендикулярно к поверхности излучающего торца волновода. После сообщения бойкам 9 и 10 колебаний ультразвуково частоты 5 мого изделия, например, с околошовной зоной сварного соединения. В процессе работы устройства, т.е. при его перемещении по обрабатываемо му изделию, энергия удара каждого бойка, полученная им от источника ультразвуковых колебаний и значительно превышающая силу притяжения, развиваемую электромагнитом 6, расходуется на деформирование обрабатываемой поверхности и его упругий отскок. После окончания обработки изделия выключают ул ьтразвуковой генератор, прекращают подачу охладителя в полый корпус.5 и постоянного тока на обмотку электромагнита 6. Предлагаемое устройство (фиг.1), может быть использовано и для обработки основания цилиндрического углубления в изделии, можно отнести выполнение бойков с поперечным сечением в форме многоугольника (фиг.З и 4), что позволяет расширить сортамент обрабатываемых углублений по форме их оснований. При этом сле дует отметить, что в данном случае отверстие 8 в стаканообразной обойм 7 как и во втулке 11 выполняется 5С аналогичной формой, причем излучаю щий торец волновода также может име эту форму, т.е. форму многоугольник Вьшолнение же бойков, по меньшей мере одного из них с высотой,не рав ной высоте остальных бойков и/или с толщиной не равной толщине остальны 2 бойков (фиг.5-7) обеспечивает предлагаемому устройству возможность обработки широкого круга поверхностей в форме тела вращения, а при выполнении рабочего торца каждого бойка радиусным иг.8 и 9) не шарообразной, или со сферической поверхностью. Предложенное Устройство по сра:внению с базовым объектом, в качестве которого принят прототип, позволяет практически всю ультразвуковую энергию передавать в обрабатываемое изделие и за счет этого на 10-15% повысить производительность и качество обработки, обеспечив при этом глубину упроченного слоя в пределах 1,1-1,4 мм, jCpoMe того, предлагаемое устройство обладает более широкими технологическими возможностями, поскольку с его помощью можно обрабатьшать шарообразные и сферообразные выступы или углубления, торцы цилиндрических ступенчатых изделий и т.п. наравне с обработкой плоской поверхности (околошовная зона сварного соединения). К тому же форма бойков (1сольцо) после некоторой выработки (формоизменения) поверхности их рабочих торцов представляет возможность без использования каких-либо приспособлений, непосредственно, например на шлифовальнрм станке, отремонтировать сразу весь набор бойков, .что совершенно невозможно сделать с набором бойков известного устройства.

Фиг.2

Фиг,3

РигЛ

10

Фиг.5

фиг, 6

Й/2.7

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковая головка для деформационного упрочнения и релаксационной обработки | 1982 |

|

SU1074705A2 |

| Устройство для ультразвуковой обработки поверхности изделий | 1991 |

|

SU1794637A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2005 |

|

RU2303496C2 |

| МНОГОСТЕРЖНЕВОЕ УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2002 |

|

RU2219042C1 |

| Ультразвуковой инструмент для деформационного упрочнения и релаксационной обработки | 1990 |

|

SU1759611A1 |

| Ультразвуковой многобойковый инструмент | 1976 |

|

SU601143A1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392106C1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2393953C2 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2009 |

|

RU2409461C2 |

| Ванна для ультразвуковой обработки деталей в жидкой среде | 1988 |

|

SU1563787A1 |

1. УЛЬТРАЗВУКОВОЙ МНОГОБОЙКОВЫЙ ИНСТРУМЕНТ по авт.св.№601143, отличающийся тем, что, с целью интенсификации обработки, стержни охватывающие центральный, выполнены полыми и установлены коаксиально один в другом 2.Инструмент по п.1, о т л ич а ю щ и и с я тем, что, стержни выполнены с поперечным сечением в форме многоугольника. 3.Инструмент по nn.l и 2, отличающийся тем, что, с целью расширения технологических возможностей, по меньшей мере, один стержень выполнен высотой, не равной высоте остальных стержней. 4.Инструмент по пп.1-3, отличающийся тем, что, по меньшей мере, один стержень выполнен толилиной, не равной толпщне остальных стержней. 5.Инструмент по пп.1-4, отличающийся тем, что рабоО) чая поверхность стержня и набора стержней выполнена сферической.

ui,8

Фдг.В

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ультразвуковой многобойковый инструмент | 1976 |

|

SU601143A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-06-15—Публикация

1982-12-29—Подача