Изобретение относится к металлообработке, в частности к устройствам для поверхностной обработки металлов с применением ультразвука и может быть использовано в различных отраслях народного хозяйства, например при релаксационной обработке сварного соединения.

По основному авт. св. № 472782 известна ультразвуковая головка для деформационного упрочнения и релаксационной обработки, включающая источник ультразвуковых колебаний, состоящий из жестко соединенных между собой электромеханического преобразователя и волновода, обойму, охватывающую свободный торец волновода, и рабочий инструмент - бойки, установленные с возможностью возвратно-поступательного перемещения, обойма выполнена в виде стакана с дном, перфорированным в сотообразном порядке, а бойки - в виде ступенчатых стержней цилиндрической формы, причем стержни расположены в отверстиях дна обоймы 1.

Недостатками известного устройства являются выполнение бойков с цилиндрическими головками и расположение их на некотором расстоянии один от другого (головки бойков не контактируют между собой своими боковыми поверхностями). Это приводит к тому, что ультразвуковая энергия, излучаемая волноводом, используется не полиостью, а частично (площадь излучающего торца волновода более суммарной площади головок бойков), что, в свою очередь, отрицательно сказывается на качестве и производительности обработки.

Целью изобретения является повыщение интенсификации обработки.

Поставленная цель достигается тем, что ультразвуковая головка для деформационного упрочнения и релаксационной обработки снабжена дополнительными инструментами в виде ступенчатых стержней с утолщениями на входном торце, при этом стержни установлены в державке с возможностью взаимодействия утолщений с утолщениями основных стержней по боковым поверхностям.

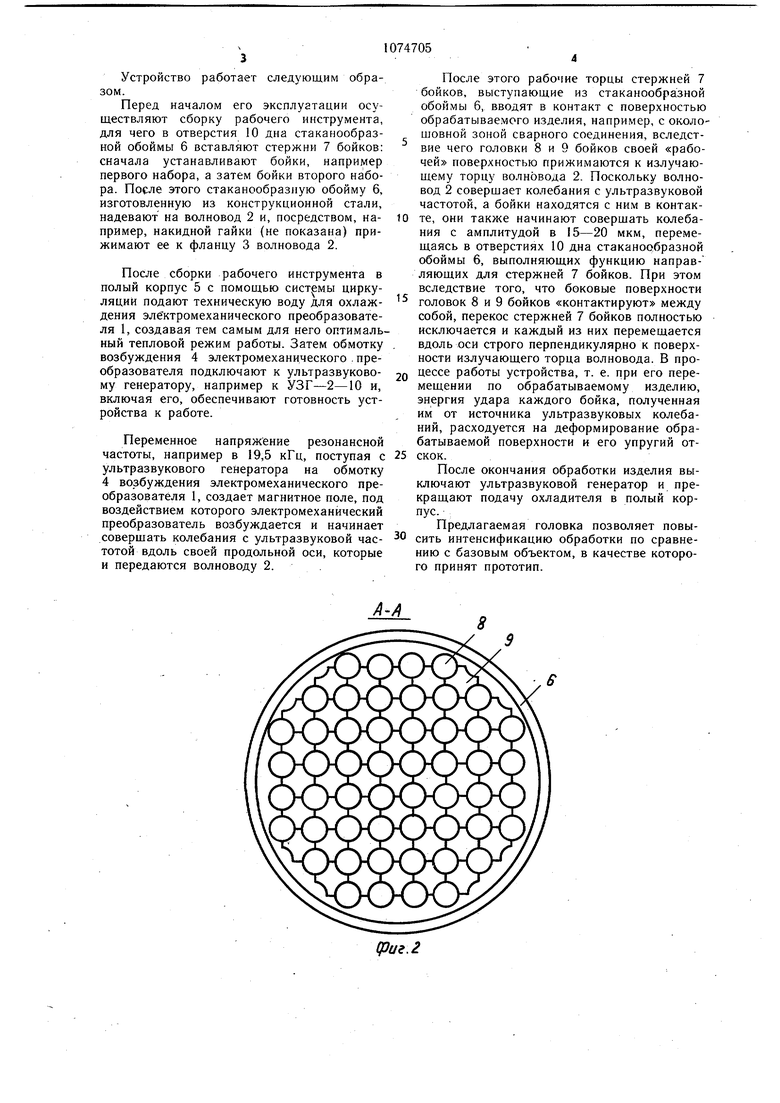

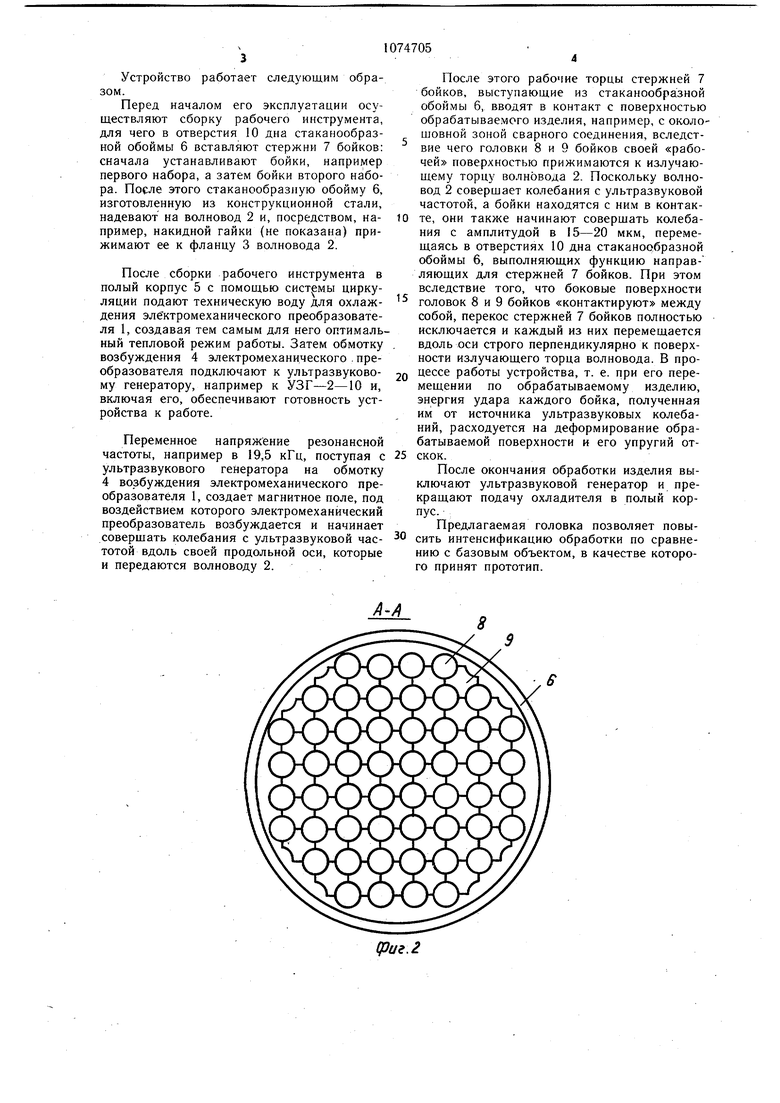

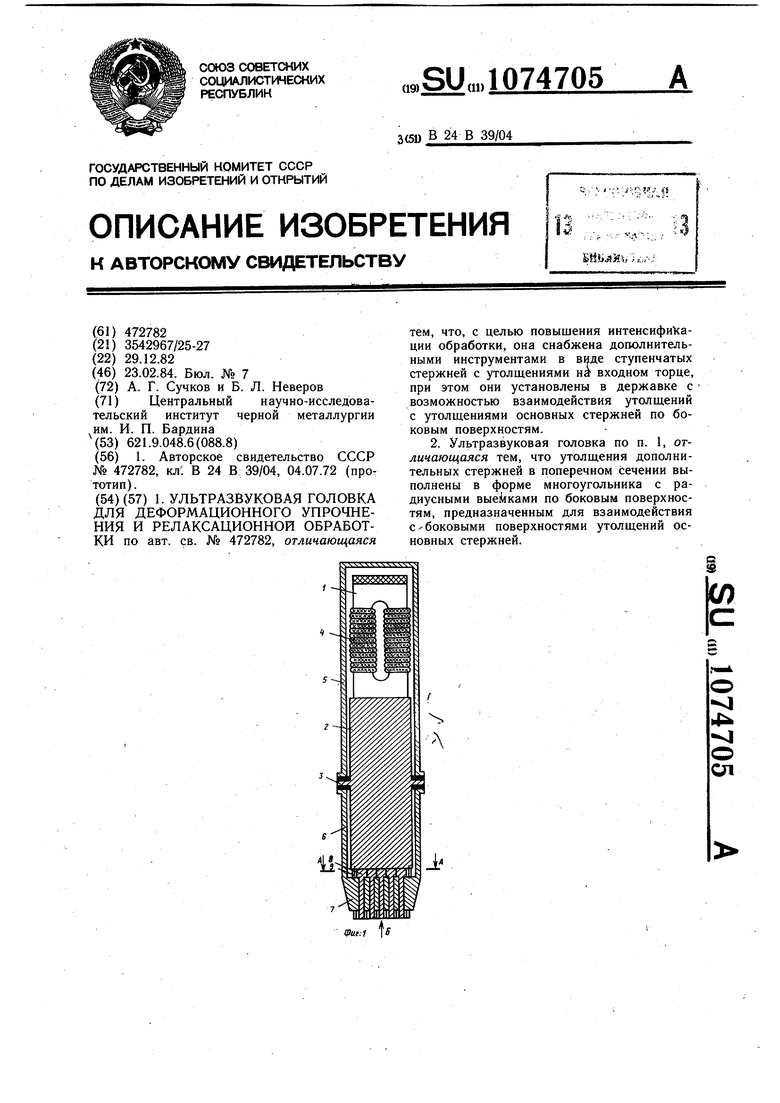

Кроме того, утолщения дополнительных стержней в поперечном сечении выполнены в форме многоугольника с радиусными выемками по боковым поверхностям, предназначенным для взаимодействия с боковыми поверхностями утолщений основных стержней. На фиг. 1 изображена головка, вертикальный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. I. Ультразвуковая головка для деформационного упрочнения и релаксационной обработки содержит источник ультразвуковых колебаний (фиг. 1), состоящий из жестко соединенных между собой электромеханического магнитострикционного преобразователя 1 стержневого типа, изготовленного из сплава К-65, и цилиндрического волновода 2, выполненного с фланцем 3. Электромеханический преобразователь 1 снабжен обмоткой 4 возбуждения, подключенной к ультразвуковому генератору (не показан), и, помещен в полый корпус 5, соединенный

с системой циркуляции (не показана) охладителя электромеханического преобразователя, например технической воды.

Рабочий эле.мент данного устройства образован стаканообразной обоймой 6 и

двумя наборами бойков, выполненных в виде стержней 7, с головками, которые имеют (фиг. 2) цилиндрическую 8 и крестообразную 9 формы, соответственно в первом и во втором наборах бойков. Стаканообразная обойма, дно которой перфорировано цилиндрическими отверстиями 10 (фиг. 3), расположенными в сотообразном порядке (несколько вытянутый щестиугольник на фиг. 3 показан пунктирными линиями), охватывает излучающий торец волновода 2.

Головки всех бойков, имеющие одинаковую высоту, расположены между дном стаканообразной обоймы б и излучающим торцом волновода 2. При этом они установлены так, чтобы зазор между их боковыми поверхностями, необходимый для скольжения их друг относительно друга, в своем максимальном значении не превыщал 0,1 мм. Стержни бойков 7, как в первом, так и во втором наборах имеющие круглое поперечное сечение (фиг. 3) и одинаковую длину, в своем значени и превыщающую толщину

дна стаканообразной обоймы б, установлены в отверстиях 10 с возможностью осевого возвратно-поступательного движения относительно излучающего торца волновода. При этом бойки установлены в таком порядке, что оси стержней в каждой группе из чегырех бойков первого набора, т. е. бойков с цилиндрическими головками 8, расположены в верщинах условно построенного квадрата (фиг. 3, показан пунктиром), а ось каждого бойка второго набора, т. е. бойка

с крестообразной головкой 9, расположена в центре упомянутого квадрата. В бойках второго набора расстояние между противолежащими торцами крестообразной головки равно стороне указанного условного квадрата, а радиус ее впадины - радиусу

цилиндрической головки бойка, т. е. бойка первого набора, что позволяет компактно установить все бойки, обеспечив им суммарную площадь головок, практически равную площади излучающего торца волновода.

Отступление же от указанных порядка расположения бойков и от размеров крестообразных головок бойков приводит к снижению эффективности обработки.

Источник ультразвуковых колебаний, полый корпус 5 и рабочий инструмент посредством фланца 3 волновода 2 и прокладок (затущованы) герметично соединены между собой в единое целое.

Устройство работает следующим образом.

Перед началом его эксплуатации осуществляют сборку рабочего инструмента, для чего в отверстия 10 дна стаканообразной обоймы 6 вставляют стержни 7 бойков: сначала устанавливают бойки, например первого набора, а затем бойки второго набора. После этого стаканообразную обойму 6, изготовленную из конструкционной стали, надевают на волновод 2 и, посредством, например, накидной гайки (не показана) прижимают ее к фланцу 3 волновода 2.

После сборки рабочего инструмента в полый корпус 5 с помощью системы циркуляции подают техническую воду для охлаждения электромеханического преобразователя 1, создавая тем самым для него оптимальный тепловой режим работы. Затем обмотку возбуждения 4 электромеханического . преобразователя подключают к ультразвуковому генератору, например к УЗГ-2-10 и, включая его, обеспечивают готовность устройства к работе.

Переменное напряжение резонансной частоты, например в 19,5 кГц, поступая с ультразвукового генератора на обмотку 4 возбуждения электромеханического преобразователя 1, создает магнитное поле, под воздействием которого электромеханический преобразователь возбуждается и начинает совершать колебания с ультразвуковой частотой вдоль своей продольной оси, которые и передаются волноводу 2..

После этого рабочие торцы стержней 7 бойков, выступающие из стаканообразной обоймы б, вводят в контакт с поверхностью обрабатываемого изделия, например, с околошовной зоной сварного соединения, вследствие чего головки 8 и 9 бойков своей «рабочей поверхностью прижимаются к излучающему торцу волновода 2. Поскольку волновод 2 совершает колебания с ультразвуковой частотой, а бойки находятся с ним в контак0 те, они также начинают совершать колебания с амплитудой в 15-20 мкм, перемещаясь в отверстиях 10 дна стаканообразной обоймы 6, выполняющих функцию направляющих для стержней 7 бойков. При этом вследствие того, что боковые поверхности

головок 8 и 9 бойков «контактируют между собой, перекос стержней 7 бойков полностью исключается и каждый из них перемещается вдоль оси строго перпендикулярно к поверхности излучающего торца волновода. В проQ цессе работы устройства, т. е. при его перемещении по обрабатываемому изделию, энергия удара каждого бойка, полученная им от источника ультразвуковых колебаний, расходуется на деформирование обрабатываемой поверхности и его упругий от5 скок.

После окончания обработки изделия выключают ультразвуковой генератор и прекращают подачу охладителя в полый корпус.

Предлагаемая головка позволяет повысить интенсификацию обработки по сравнению с базовым объектом, в качестве которого принят прототип.

8

(риг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой обработки поверхности изделий | 1991 |

|

SU1794637A1 |

| Ультразвуковой многобойковый инструмент | 1982 |

|

SU1097482A2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2005 |

|

RU2303496C2 |

| Ультразвуковая головка для деформационного упрочнения и релаксационной обработки | 1983 |

|

SU1140941A1 |

| УЛЬТРАЗВУКОВОЙ ИНСТРУМЕНТ ДЛЯ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ | 2004 |

|

RU2252859C1 |

| Ультразвуковой инструмент для деформационного упрочнения и релаксационной обработки | 1990 |

|

SU1759611A1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2266805C1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392106C1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2393953C2 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2009 |

|

RU2409461C2 |

1. УЛЬТРАЗВУКОВАЯ ГОЛОВКА ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ по авт. св. № 472782, отличающаяся 1 тем, что, с целью повышения ннтенсифиТкации обработки, она снабжена дополнительными инструментами в виде ступенчатых стержней с утолщениями на входном торце, при этом они установлены в державке с возможностью взаимодействия утолщений с утолщениями основных стержней по боковым поверхностям. 2. Ультразвуковая головка по п. 1, отличающаяся тем, что утолщения дополнительных стержней в поперечном сечении выполнены в форме многоугольника с радиусными BbieiliKaMH по боковым поверхностям, предназначенным для взаимодействия с X боковыми поверхностями утолщений основных стержней. О СП 1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ультразвуковая головка для деформационного упрочнения | 1972 |

|

SU472782A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-02-23—Публикация

1982-12-29—Подача