Изобретение относится к-металлообра- ботке, в частности к устройствам для поверхностной обработки металлов в применением ультразвука и может быть использовано в машиностроении, судостроении и в других отраслях народного хозяйства, например, при релаксационной обработке сварного соединения.

Известно устройство для ультразвуковой обработки поверхности изделий, содержащее жестко соединенные между собой электромеханический преобразователь, концентратор ультразвуковой энергии и рабочий инструмент - бойки в виде стержней постоянного поперечного сечения, установленные в перфорированном дне стакано- образной обоймы, которая . своей цилиндрической частью соединена с излучающим торцем концентратора ультразвуковой энергии,

В этом устройстве бойки, имеющие оди- . наковую. длину, соединены с концентратором ультразвуковой энергии посредством

промежуточного элемента - легкоплавкой металлической пластины, заполняющей полость стаканообразной обоймы, вследствие чего данное устройство имеет ряд недостатков. Первый и основной из них заключается в том, что монтаж и демонтаж рабочего инструмента, т.е. смену бойков, имеющих непродолжительный срок службы, необходимо производить, расплавляя промежуточ- .ный элемент, удаляя особое внимание при монтаже рабочего инструмента созданию качественного механического контакта поверхности бойков с промежуточным элементом, отсутствие контакта, равно как и низкое качество, резко снижает производительность обработки, а достижение его затруднено из-за большого количества бойков.

Известно также устройство для ультразвуковой обработки поверхности изделий, содержащее последовательно соединенные электромеханический преобразователь, концентратор-волновод ультразвуковой

С/1

t

xj О

О W

VI

энергии и бойки в виде стержней постоянного поперечного сечения, установленные с возможностью свободного перемещения друг Относительно друга в цилиндрической обойме, в котором акустический контакт между бойками и концентратором-волноводом ультразвуковой энергии обеспечивается посредством электромагнита, охватывающего свободный торец концент

ратора-волновода.

Наличие в известном устройстве электромагнита в значительной степени упрощает монтаж и демонтаж рабочего инструмента,- но и обуславливает ряд недостатков, свойственных этому устройству, Во-первых, бойки обязательно должны быть изготовлены из материала,, обладающего магнитными свойствами, этакие материалы не характеризуются высокой износостойкостью, вследствие чего бойки имеют незначи- тельный срок службы. Во-вторых, в результате того, что бойки под действием магнитного поля прижаты к торцу концентратора-волновода, резко снижается амплитуда их колебаний и,, следовательно, снижается производительность обработки. И в-третьих, увеличиваются вес устройства, что при работе с ручным устройством в ряде случаев утомительно, расход потребляемой

электроэнергии также увеличивается.

Кроме трго, известно устройство для ультразвуковой обработки поверхности изделий, наиболее близкое в предлагаемому по технической сущности и достигаемому результату при его использовании, приня- тое за прототип.

Данное устройство, характеризующееся простотой монтажа и демонтажа рабочего инструмента, отсутствием лишнего веса, а в процессе работы .- высокой амплитудой ко- лебаний бойков и экономичным расходом электроэнергий, т.е. отсутствием недостатков, свойственным выше охарактеризован- ным устройствам, является базовым объектом относительно предлагаемого уст- ройства.

В этом устройстве, включающем источник ультразвуковых колебаний, состоящий из жестко соединенных между собой электромеханического преобразователя и волно- вода, обойму, охватывающую свободный торец волновода и рабочий инструмент - бойки, установленные в обойме с возможностью возвратно-поступательного перемещения, обойма выполнена в виде стакана с дном перфорированным в сотообразном порядке, а бойки - в виде стержней с головками, имеющих цилиндрические формы: причём стержни бойков расположены в о верстиях дна обоймы, а головки - между

5

0

5 0 5

0

5

0 5

0 5

свободным торцом волновода и внутренней поверхностью дна обоймы, что и обеспечивает этому устройству определенные преимущества перед вышеуказанными устройствами.

Однако и данное устройство имеет ряд существенных недостатков, основным из которых являются;

- во-первых, создание акустического контакта между головкой бойка и излучающим торцем волновода только за счет прижима стержня бойка к поверхности изделия, с одной стороны, резко снижает производительность при обработке сферических поверхностей, а с другой стороны - не обеспечивает качественной обработки всей поверхности плоского изделия с неровностями в виде раковин или выступов, поскольку как в первом, так и во втором случаях обработка ведется только бойками, находящимися в контакте с изделием в то время как все остальные бойки бездействуют;

- во-вторых, вследствие минимального, практически отсутствующего, расстояния между головками бойков и дном стаканооб- разной обоймы, срок службы как бойков, так и обоймы невелик, поскольку при наличии : раковины(неровности) на обрабатываемой поверхности бойки своими головками бьют в дно обоймы,

- в-третъих, необходимость приложения к устройству в процессе его работы постоянного усилия значительной величины в направление обрабатываемой поверхности для обеспечения акустического контакта между головками бойков и излучающим торцем волновода и, следовательно, для осуществления обработки изделия: затрудняет условия эксплуатации устройства, а при обработке изделий вручную - утомляет обслуживающий персонал.

Цель изобретения - повышение производительности и качество обработки при .увеличении срока службы устройства и улучшения условий его эксплуатации.

Поставленная цель достигается тем, что устройство ультразвуковой обработки поверхности изделий, содержащее соединенные между собой электромеханический преобразователь, волновод, стаканообраз- ную обойму, охватывающую свободный торец волновода, и бойки, каждый из которых образован стержнем, установленным с возможностью возвратно-поступательного пе- ремеа1енйя в отверстиях перфорированного дна обоймы и расположенной между свободным торцем волновода и дном обоймы, головкой с поперечным сечением в виде многогранника, боковые поверхности которого контактируют с головками других бойков, снабжено по меньшей мере одним воз- вратно-амортизирующим элементом, расположенным между дном обоймы и головками бойков, выполненным из эластичного материала типа твердое тело-газ и с высотой равной 1,02-1,5 (L - Н), где L - расстояние между свободным торцем волновода и дном обоймы, Н - высота головки бойка.

Кроме того:

при оснащении устройства одним возвратно-амортизирующим элементом последний выполнен в виде плоского диска, перфорированного отверстиями соответственно перфорации дна обоймы;

при оснащении устройства несколькими возвратно-амортизирующими элементами последние выполнены в виде монолитного плоского диска или многогранника и установлены в пространстве между стержнями бойков;

при оснащении устройства несколькими возвратно-амортизирующими элементами последние выполнены в виде плоского диска или многогранника с осевым, отверстием и одеты на стержни бойков;

при оснащении устройства несколькими возвратно-амортизирующими элементами последние выполнены из разных материалов, например, из поролона, каучука и резины.

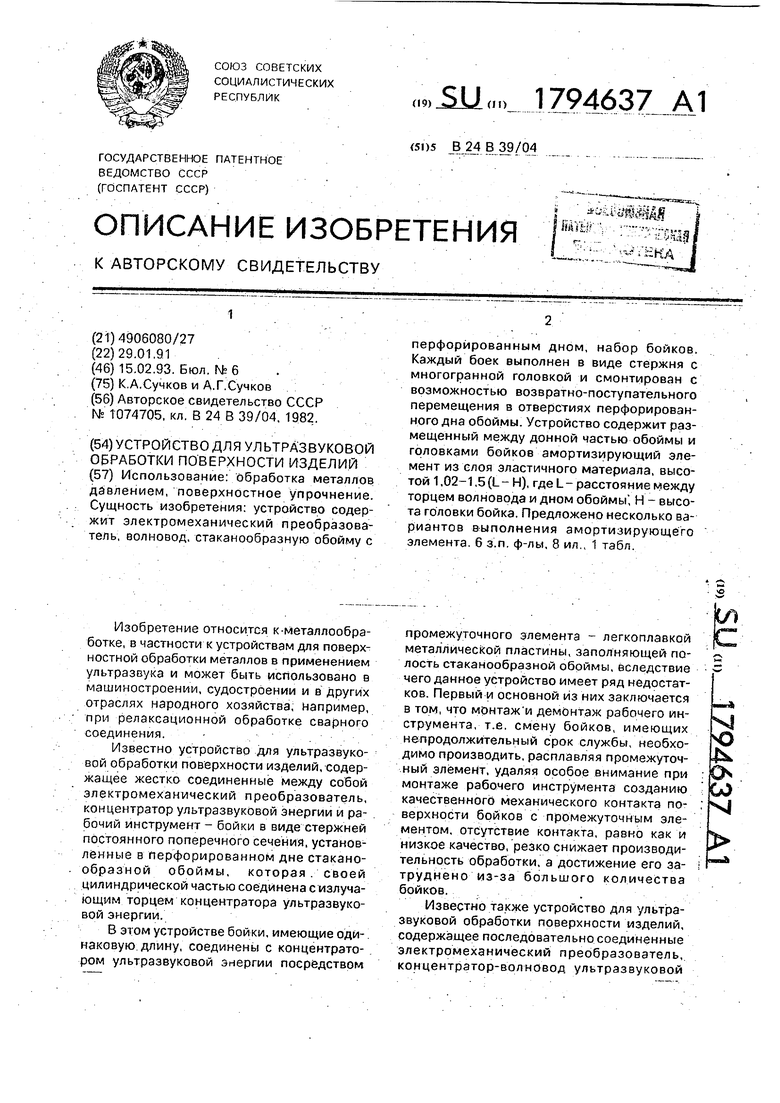

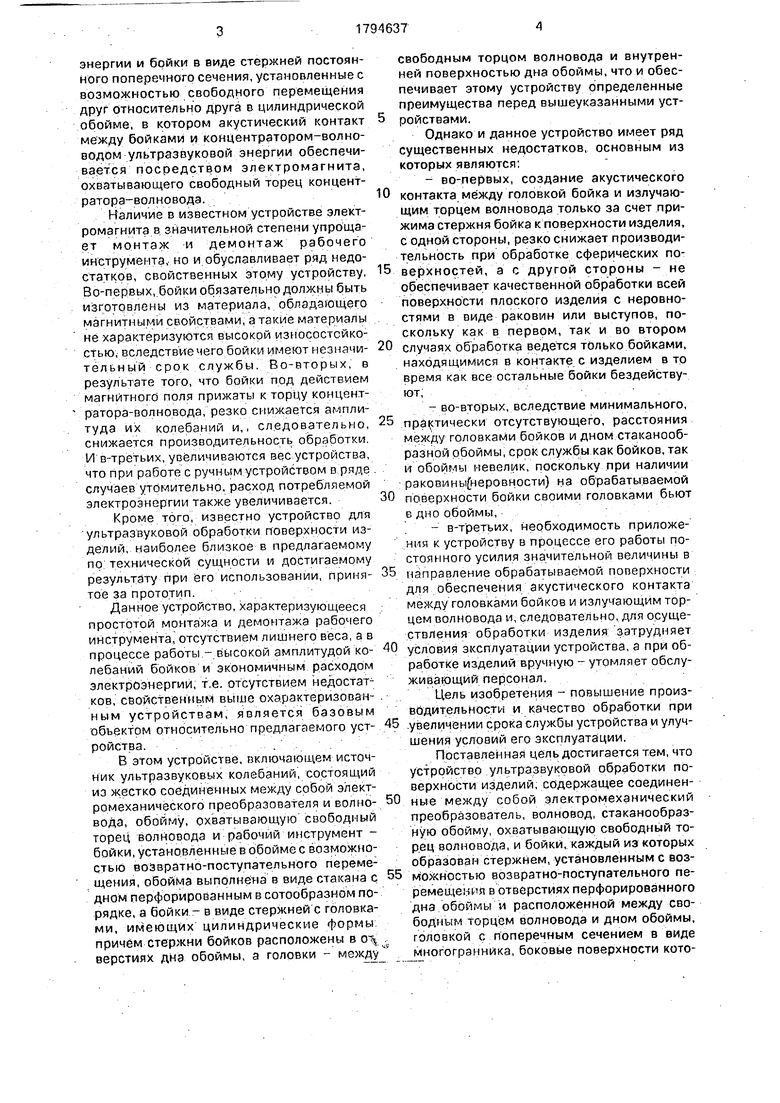

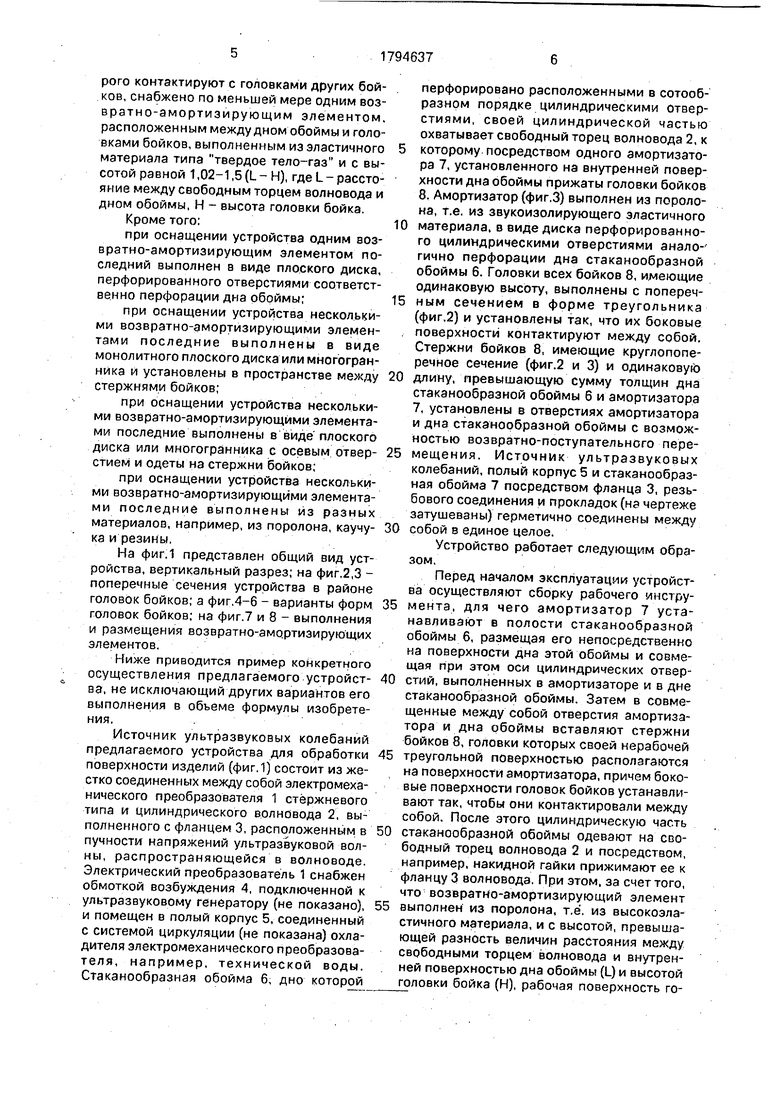

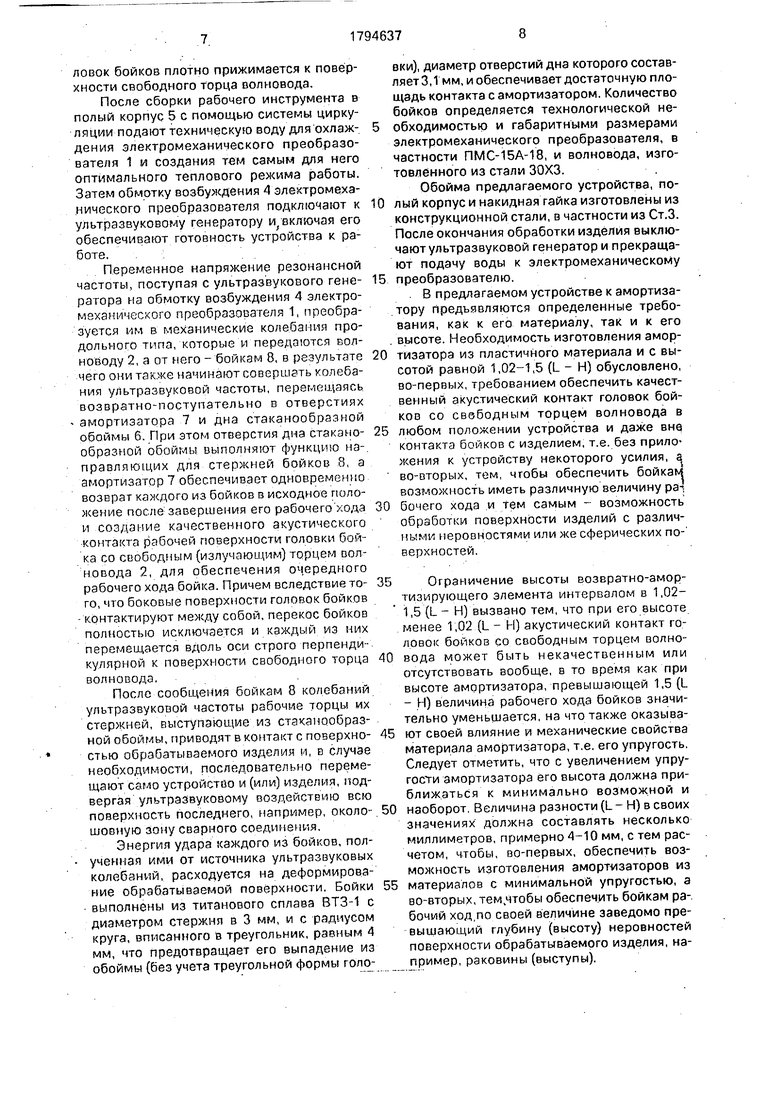

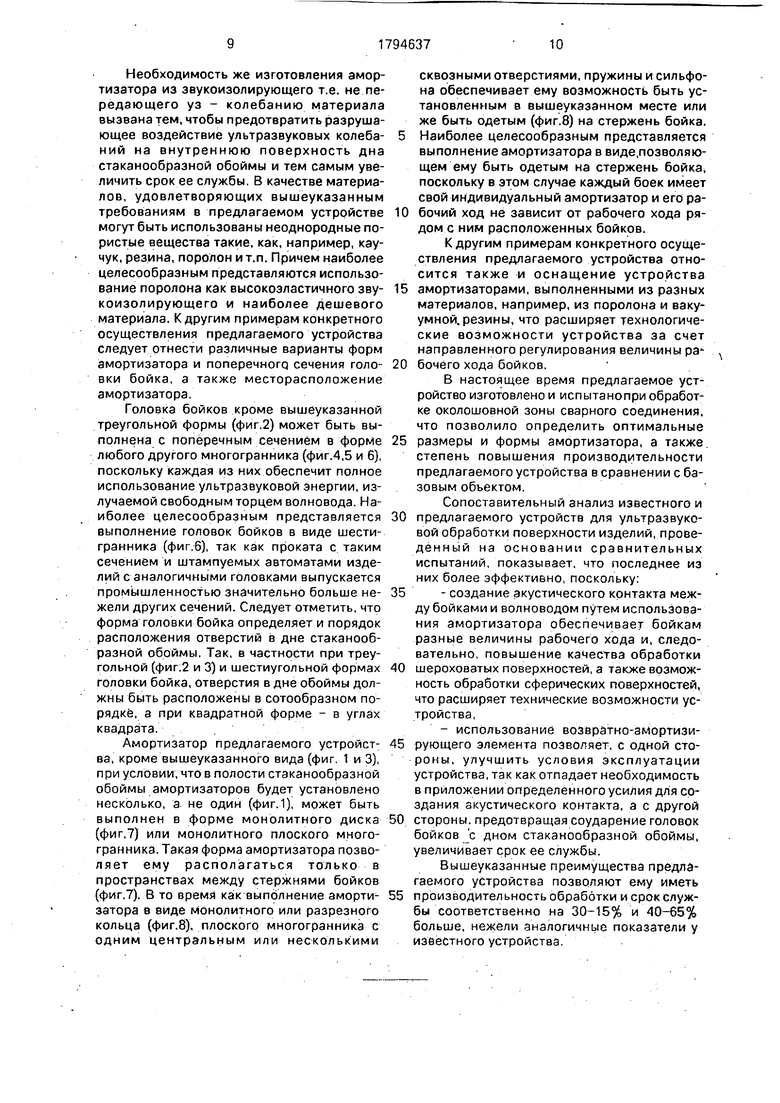

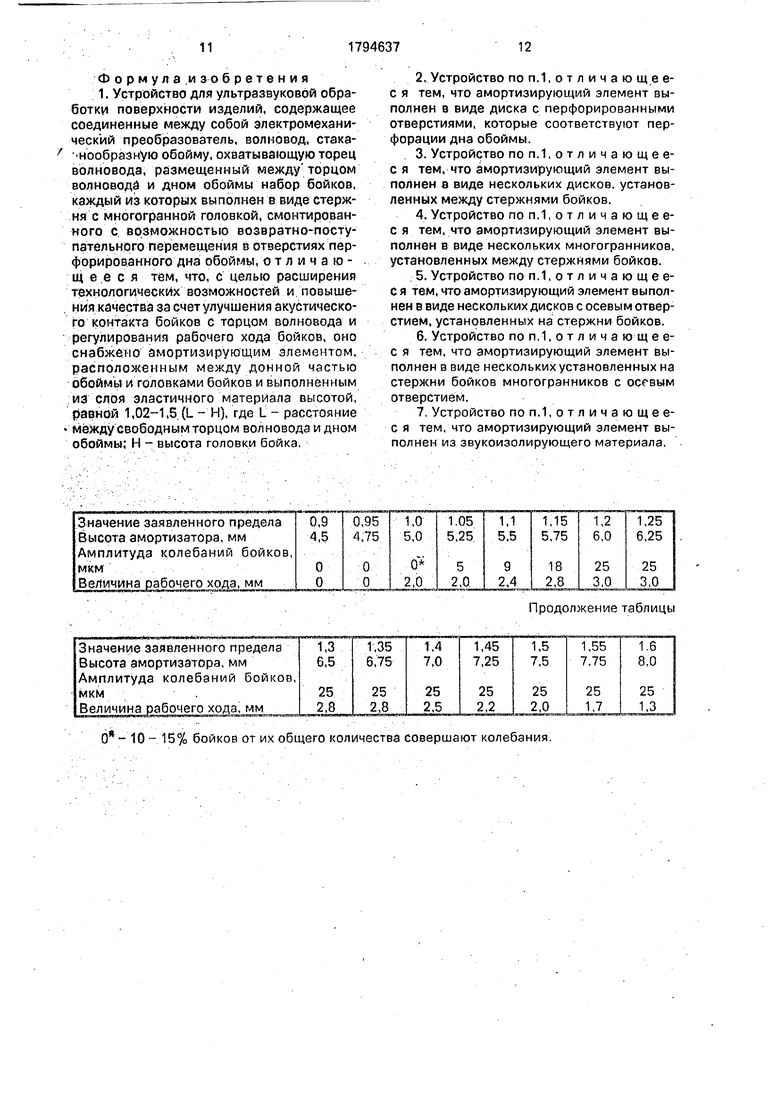

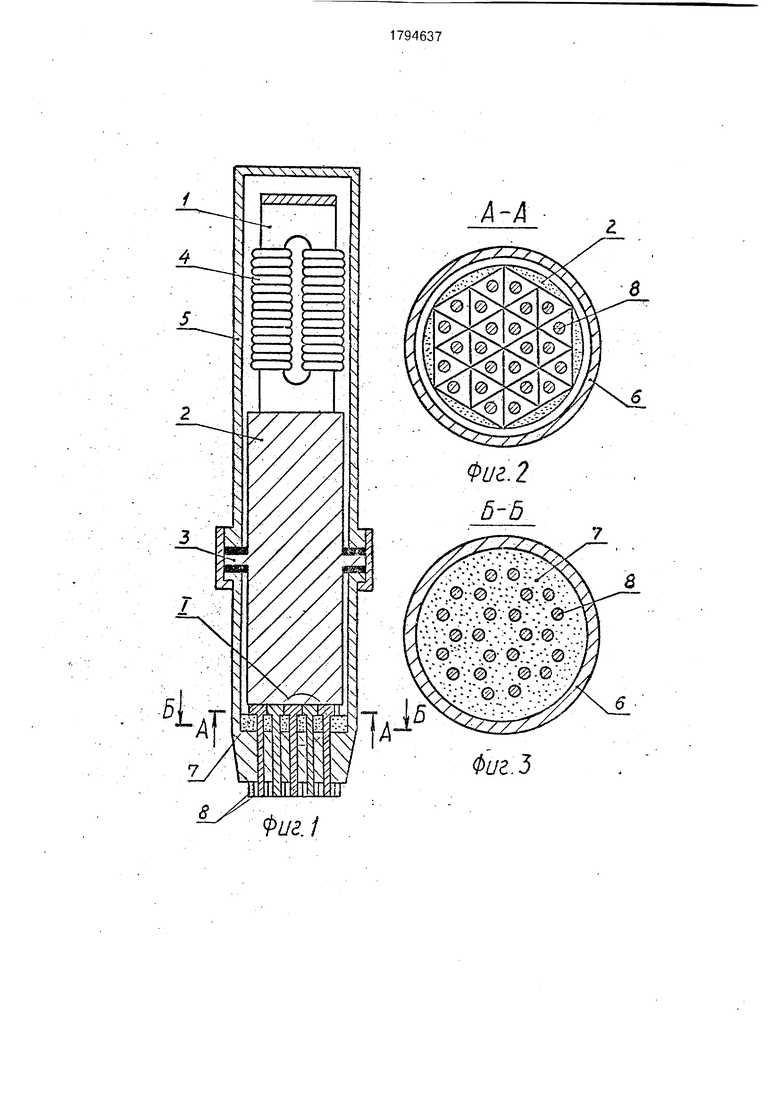

На фиг.1 представлен общий вид устройства, вертикальный разрез; на фиг.2,3 - поперечные сечения устройства в районе головок бойков; а фиг.4-6 - варианты форм головок бойков; на фиг.7 и 8 - выполнения и размещения возвратно-амортизирующих элементов.

Ниже приводится пример конкретного осуществления предлагаемого устройства, не исключающий других вариантов его выполнения в объеме формулы изобретения.

Источник ультразвуковых колебаний предлагаемого устройства для обработки поверхности изделий (фиг.1) состоит из жестко соединенных между собой электромеханического преобразователя 1 стержневого типа и цилиндрического волновода 2, выполненного с фланцем 3, расположенным в пучности напряжений ультразвуковой волны, распространяющейся в волноводе. Электрический преобразователь 1 снабжен обмоткой возбуждения 4, подключенной к ультразвуковому генератору (не показано), и помещен в полый корпус 5, соединенный с системой циркуляции (не показана) охладителя электромеханического преобразователя, например, технической воды. Стаканообразная обойма 6, дно которой

перфорировано расположенными в сотооб- разнрм порядке цилиндрическими отверстиями, своей цилиндрической частью охватывает свободный торец волновода 2, к 5 которому посредством одного амортизатора 7, установленного на внутренней поверхности дна обоймы прижаты головки бойков 8. Амортизатор (фиг.З) выполнен из поролона, т.е. из звукоизолирующего эластичного

0 материала, в виде диска перфорированного цилиндрическими отверстиями анало- гично перфорации дна стаканообразной обоймы 6. Головки всех бойков 8, имеющие одинаковую высоту, выполнены с попереч5 ным сечением в форме треугольника

(фиг,2) и установлены так, что их боковые

. поверхности контактируют между собой.

Стержни бойков 8, имеющие круглопоперечное сечение (фиг.2 и 3) и одинаковую

0 длину, превышающую сумму толщин дна стакэнообразной обоймы 6 и амортизатора 7, установлены в отверстиях амортизатора и дна стаканообразной обоймы с возможностью возвратно-поступательного пере5 мещения. Источник ультразвуковых колебаний, полый корпус 5 и стаканообраз- ная обойма 7 посредством фланца 3, резьбового соединения и прокладок (на чертеже затушеваны) герметично соединены между

0 собой в единое целое.

Устройство работает следующим образом.

Перед началом эксплуатации устройства осуществляют сборку рабочего мнстру5 мента, для чего амортизатор 7 устанавливают в полости стаканообразной обоймы 6, размещая его непосредственно на поверхности дна этой обоймы и совмещая при этом оси цилиндрических отвер0 стий, выполненных в амортизаторе и в дне стаканообразной обоймы. Затем в совмещенные между собой отверстия амортизатора и дна обоймы вставляют стержни бойков 8, головки которых своей нерабочей

5 треугольной поверхностью располагаются на поверхности амортизатора, причем боковые поверхности головок бойков устанавливают так, чтобы они контактировали между собой. После этого цилиндрическую часть

0 стаканообразной обоймы одевают на свободный торец волновода 2 и посредством, например, накидной гайки прижимают ее к фланцу 3 волновода. При этом, за счет того, что возвратно-амортизирующий элемент

5 выполнен из поролона, т.е. из высокоэластичного материала, и с высотой, превышающей разность величин расстояния между свободными торцем волновода и внутренней поверхностью дна обоймы (L) и высотой головки бойка (Н), рабочая поверхность головок бойков плотно прижимается к поверхности свободного торца волновода.

После сборки рабочего инструмента в полый корпус 5 с помощью системы циркуляции подают техническую воду для охлаждения электромеханического преобразователя 1 и создания тем самым для него оптимального теплового рехшма работы. Затем обмотку возбуждения 4 электромеханического преобразователя подключают к ультразвуковому генератору включая его обеспечивают готовность устройства к работе. .

Переменное напряжение резонансной частоты, поступая с ультразвукового генератора на обмотку возбуждения 4 электромеханического преобразователя 1, преобразуется им в механические колебания продольного типа, которые и передаются волноводу 2, а от него - бойкам 8, в результате чего они также начинают совершать колебания ультразвуковой частоты, перемещаясь возвратно-поступательно в отверстиях амортизатора 7 и дна стаканообразной обоймы 6. При этом отверстия дна стаканообразной обойти, выполняют функцию на-, правляющих для стержней бойков 8, а амортизатор 7 обеспечивает одновременно возврат каждого из бойков в исходное положение после: завершения его рабочего хода и создание качественного акустического

-контакта рабочей поверхности головки бойка со свободным (излучающим) то.р цем волновода 2, для обеспечения очередного рабочего хода бойка. Причем вследствие того, что боковые поверхности головок бойков

- контактируют между собой, перекос бойков полностью исключается и каждый из них перемещается вдоль оси строго перпенди-, кулярной к поверхности свободного торца волновода.

После сообщения бойкам 8 колебаний ультразвуковой частоты рабочие торцы их стержней, выступающие из стзкано.образ- ной обоймы, приводят в контакт с поверхностью обрабатываемого изделия и, в случае необходимости, последовательно перемещают само устройство и (или) изделия, подвергая ультразвуковому воздействию всю поверхность последнего, например, околошовную зону сварного соединения.

Энергия удара каждого из бойков, полученная ими от источника ультразвуковых колебаний, расходуется на деформирование обрабатываемой поверхности. Бойки выполнены из титанового сплава ВТЗ-1 с диаметром стержня в 3 мм, и с радиусом круга, вписанного в треугольник, равным 4 мм, что предотвращает его выпадение из обоймы (без учета треугольной формы головки), диаметр отверстий дна которого состав- ляетЗ.Тмм, иобеспечивает достаточную площадь контакта с амортизатором. Количество бойков определяется технологической необходимостыр и габаритными размерами электромеханического преобразователя, в частности ПМС-15А-18, и волновода, изготовленного из стали 30X3.

Обойма предлагаемого устройства, полый корпус и накидная гайка изготовлены из конструкционной стали, в частности из Ст.З. После окончания обработки изделия выключают ультразвуковой генератор и прекращают подачу воды к электромеханическому

преобразователю.

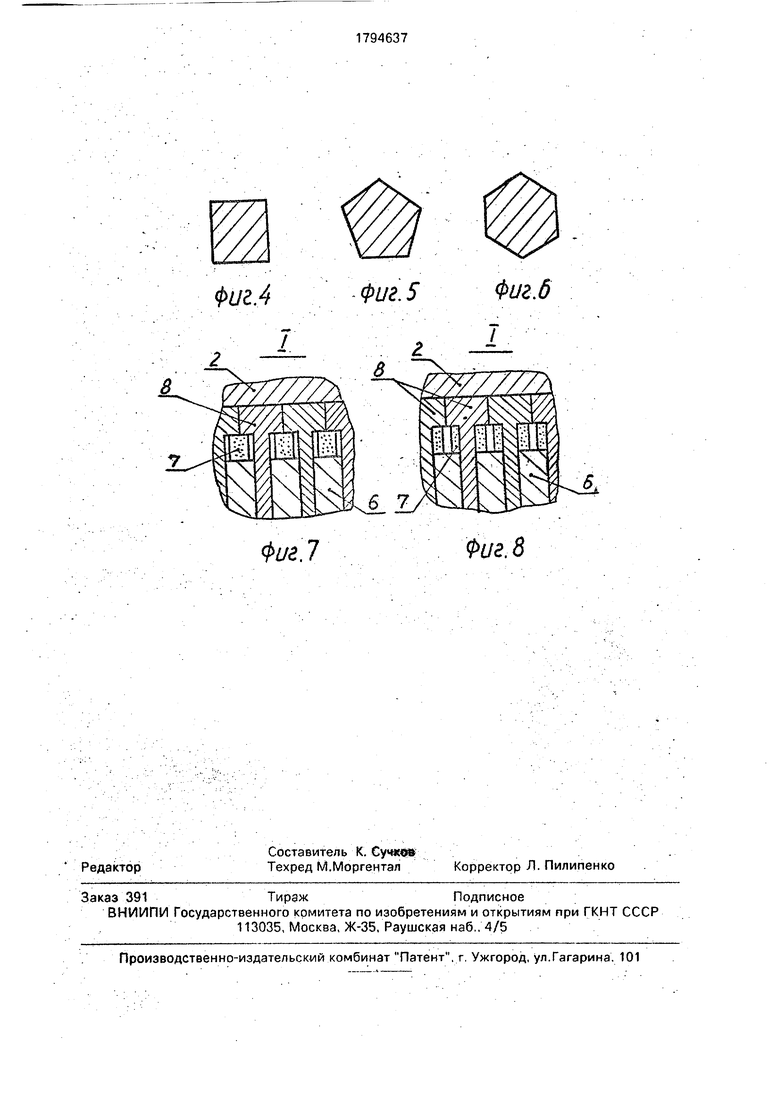

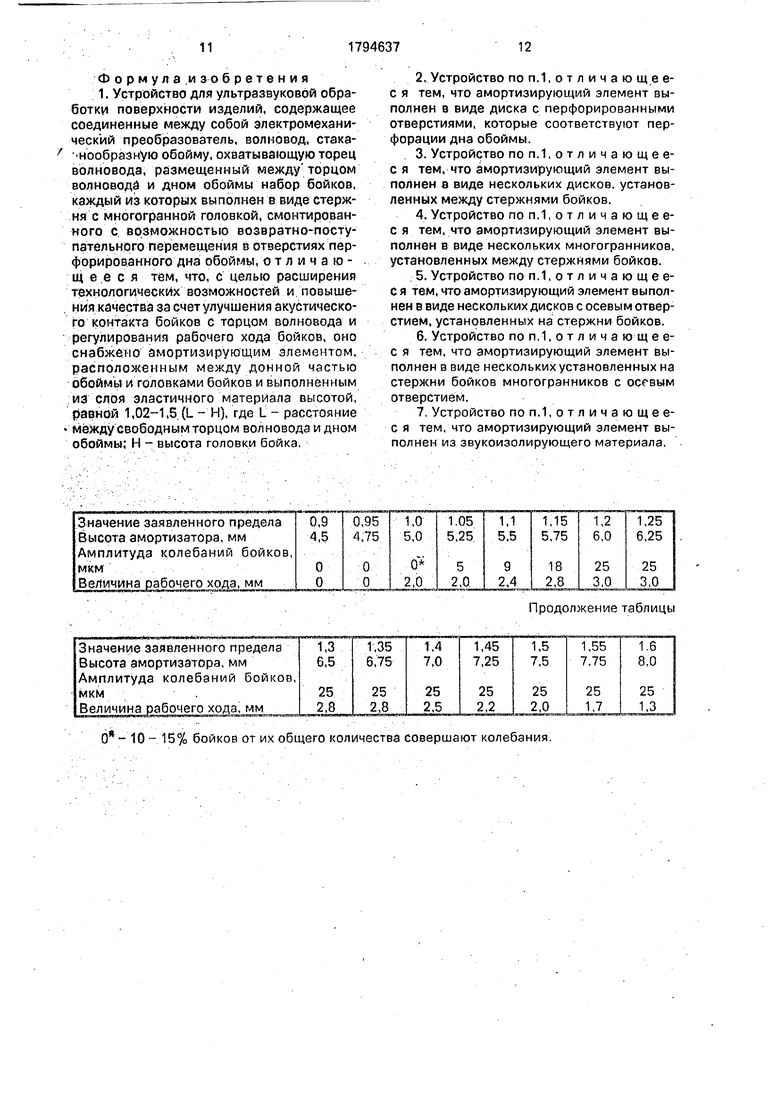

В предлагаемом устройстве к амортиза- тору предъявляются определенные требования, как к его материалу, так и к его высоте. Необходимость изготовления амортизатора из пластичного материала и с высотой равной 1,02-1,5 (L - Н) обусловлено, во-первых, требованием обеспечить качественный акустический контакт головок бойков со свободным торцем волновода в

любом положении устройства и даже BHQ

контакта бойков с изделием, т.е. без прило

жения к устройству некоторого усилия, а

во-вторых, тем, чтобы обеспечить бойкам

возможность иметь различную величину ра-

бочего хода и тем самым - возможность обработки поверхности изделий с различными неровностями или же сферических по- верхностей.

Ограничение высоты возвратно-амортизирующего элемента интервалом в 1,02- 1,5 (L - Н) вызвано тем, что при его высоте менее 1,02 (L - Н) акустический контакт головок бойков со свободным торцем волновода может быть некачественным или отсутствовать вообще, в то время как при высоте амортизатора, превышающей 1,5(1 - Н) величина рабочего хода бойков значительно уменьшается, на что также оказывают своей влияние и механические свойства материала амортизатора, т.е. его упругость. Следует отметить, что с увеличением упругости амортизатора его высота должна приближаться к минимально возможной и

наоборот. Величина разности (L - Н) в своих значениях должна составлять несколько миллиметров, примерно 4-10 мм, с тем расчетом, чтобы, во-первых, обеспечить возможность изготовления амортизаторов из

материалов с минимальной упругостью, а во-вторых, тем.чтобы обеспеч.ить бойкам рабочий ход,по своей величине заведомо превышающий глубину (высоту) неровностей поверхности обрабатываемого изделия, например, раковины (выступы).

Необходимость же изготовления амортизатора из звукоизолирующего т.е. не передающего уз - колебанию материала вызвана тем, чтобы предотвратить разрушающее воздействие ультразвуковых колебаний на внутреннюю поверхность дна стаканообразной обоймы и тем самым увеличить срок ее службы. В качестве материалов, удовлетворяющих вышеуказанным требованиям в предлагаемом устройстве могут быть использованы неоднородные пористые вещества такие, как, например, каучук, резина, поролон и т.п. Причем наиболее целесообразным представляются использование поролона как высокоэластичного звукоизолирующего и наиболее дешевого материала. К другим примерам конкретного осуществления предлагаемого устройства Следует отнести различные варианты форм амортизатора и поперечного сечения головки бойка, а также месторасположение амортизатора.

Головка бойков кроме вышеуказанной треугольной формы (фиг.2) может быть выполнена с поперечным сечением в форме любого другого многогранника (фиг.4,5 и 6), поскольку каждая из них обеспечит полное использование ультразвуковой энергии, излучаемой свободным торцем волновода. Наиболее целесообразным представляется выполнение головок бойков в виде шестигранника (фиг.6), так как проката с. таким сечением и штампуемых автоматами изделий с аналогичными головками выпускается промышленностью значительно больше нежели других сечений. Следует отметить, что форма головки бойка определяет и порядок расположения отверстий в дне стаканообразной обоймы. Так, в частности при треугольной (фиг;2 и 3) и шестиугольной формах головки бойка, отверстия в дне обоймы должны быть расположены в сотообразном порядке, а при квадратной форме - в углах квадрата.

Амортизатор предлагаемого устройства, кроме вышеуказанного вида (фиг. 1 и 3), при условии, что в полости стаканообразной обоймы амортизаторов будет установлено несколько, а не один (фиг.1), может быть выполнен в форме монолитного диска (фиг.7) или монолитного плоского многогранника. Такая форма амортизатора позво- ляет ему располагаться только в пространствах между стержнями бойков (фиг,7). В то время как выполнение амортизатора в виде монолитного или разрезного кольца (фиг.8), плоского многогранника с одним центральным или несколькими

сквозными отверстиями, пружины и сильфо- на обеспечивает ему возможность быть установленным в вышеуказанном месте или же быть одетым (фиг.8) на стержень бойка. 5 Наиболее целесообразным представляется выполнение амортизатора в виде .позволяющем ему быть одетым на стержень бойка, поскольку в этом случае каждый боек имеет свой индивидуальный амортизатор и его ра0 бочий ход не зависит от рабочего хода рядом с ним расположенных бойков.

К другим примерам конкретного осуществления предлагаемого устройства относится также и оснащение устройства

5 амортизаторами, выполненными из разных материалов, например, из поролона и вакуумной, резины, что расширяет технологические возможности устройства за счет направленного регулирования величины pa

0 бочего хода бойков.

В настоящее время предлагаемое устройство изготовлено и испытанопри обработке околошовной зоны сварного соединения, что позволило определить оптимальные

5 размеры и формы амортизатора, а также, степень повышения производительности предлагаемого устройства в сравнении с базовым объектом.

Сопоставительный анализ известного и

0 предлагаемого устройств для ультразвуковой обработки поверхности изделий, проведённый на основании сравнительных испытаний, показывает, что последнее из них более эффективно, поскольку:

5 - создание акустического контакта между бойками и волноводом путем использования амортизатора обеспечивает бойкам разные величины рабочего хода и, следовательно, повышение качества обработки

0 шероховатых поверхностей, а также возможность обработки сферических поверхностей, что расширяет технические возможности устройства,

- использование возвратно-амортизи5 рующего элемента позволяет, с одной стороны, улучшить условия эксплуатации устройства, так как отпадает необходимость в приложении определенного усилия для создания акустического контакта, а с другой

0 стороны, предотвращая соударение головок бойков с дном стаканообразной обоймы, увеличивает срок ее службы.

Вышеуказанные преимущества предлагаемого устройства позволяют ему иметь

5 производительность обработки и срок службы соответственно на 30-15% и 40-65% больше, нежели аналогичные показатели у известного устройства.

Ф о р м у л а .и з о бретения 1. Устройство для ультразвуковой обработки поверхности изделий, содержащее соединенные между собой электромеханический преобразователь, волновод, стака- нообразную обойму, охватывающую торец волновода, размещенный между торцом волновода и дном обоймы набор бойков, каждый из которых выполнен в виде стержня с многогранной головкой, смонтированного с. возможностью возвратно-поступательного перемещения в отверстиях перфорированного дна обоймы, о т л и ч а ю - щ е е с я тем, что, с целью расширения технологических возможностей и повышения качества за счет улучшения акустического контакта бойков с торцом волновода и регулирования рабочего хода бойков, оно снабжено амортизирующим элементом, расположенным между донной частью обоймы и головками бойков и выполненным .из слоя эластичного материала высотой, равной 1,02-1,5 (L - Н). где L - расстояние между свободным торцом вол повода и дном обоймы; Н - высота головки бойка.

2. Устройство по п.1, отличаю щ е е- с я тем, что амортизирующий элемент выполнен в виде диска с перфорированными отверстиями, которые соответствуют перфорации дна обоймы.

3. Устройство поп.1,отличающее- с я тем, что амортизирующий элемент выполнен в виде нескольких дисков, установленных между стержнями бойков.

4. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что амортизирующий элемент выполнен в виде нескольких многогранников, установленных между стержнями бойков.

5. Устройство по п.1, о т л и ч а ю щ е е- ся тем, что амортизирующий элемент выполнен в виде нескольких дисков с осевым отверстием, установленных на стержни бойков.

6. Устройство по п.1, о т л и ч а ю щ е е- с я тем, что амортизирующий элемент выполнен в виде нескольких установленных на стержни бойков многогранников с осевым отверстием.

7. Устройство по п.1, о т л и ч а ю ще е- с я тем, что амортизирующий элемент выполнен из звукоизолирующего материала,

Использование: обработка металлов давлением, поверхностное упрочнение. Сущность изобретения: устройство содержит электромеханический преобразователь, волновод, стаканообразную обойму с перфорированным дном, набор бойков. Каждый боек выполнен в виде стержня с многогранной головкой и смонтирован с возможностью возвратно-поступательного перемещения в отверстиях перфорированного дна обоймы. Устройство содержит размещенный между донной частью обоймы и головками бойков амортизирующий элемент из слоя эластичного материала, высотой 1,02-1,5(L-H), где L-расстояние между торцем волновода и дном обоймы , Н - высота головки бойка. Предложено несколько вариантов выполнения амортизирующего элемента. 6 з.п. ф-лы. 8 ил., 1 табл.

6 - 10 - 15% бойков от их общего количества совершают колебания.

Продолжение таблицы

Фиг.7

Фиг. 8

| Ультразвуковая головка для деформационного упрочнения и релаксационной обработки | 1982 |

|

SU1074705A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-02-15—Публикация

1991-01-29—Подача