Сухой про унт/ф/заг( 0,5 - /,5мм) смешивает/О rtepSoHorvojrtMO

(Л

со

00

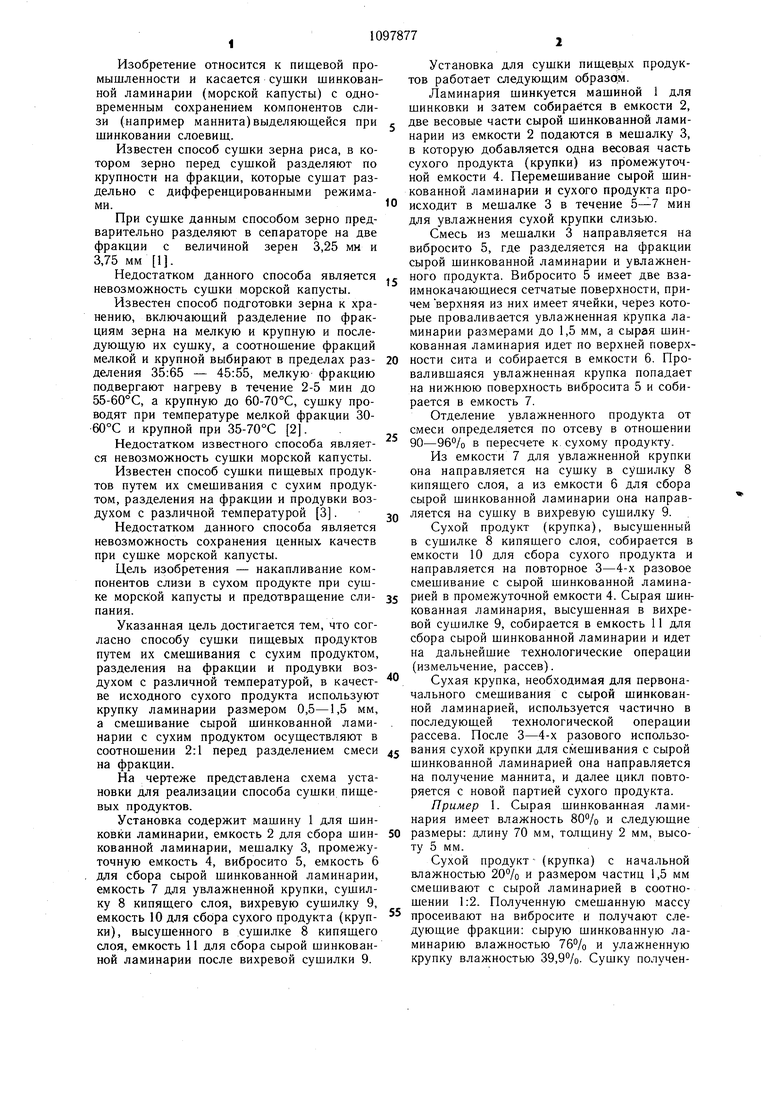

Изобретение относится к пищевой промышленности и касается сушки шинкован ной ламинарии (морской капусты) с одновременным сохранением компонентов слизи (например маннита) выделяющейся при шинковании слоевишИзвестен способ сушки зерна риса, в котором зерно перед сушкой разделяют по крупности на фракции, которые сушат раздельно с дифференцированными режимами. При сушке данным способом зерно предварительно разделяют в сепараторе на две фракции с величиной зерен 3,25 мм и 3,75 мм 1. Недостатком данного способа является невозможность сушки морской капусты. Известен способ подготовки зерна к хранению, включающий разделение по фракциям зерна на мелкую и крупную и последующую их сушку, а соотношение фракций мелкой и крупной выбирают в пределах разделения 35:65 - 45:55, мелкую фракцию подвергают нагреву в течение 2-5 мин до 55-60°С, а крупную до 60-70°С, сушку проводят при температуре мелкой фракции 3060°С и крупной при 35-70°С 2. Недостатком известного способа является невозможность сушки морской капусты. Известен способ сушки пишевых продуктов путем их смешивания с сухим продуктом, разделения на фракции и продувки воздухом с различной температурой 3. Недостатком данного способа является невозможность сохранения ценных качеств при сушке морской капусты. Цель изобретения - накапливание компонентов слизи в сухом продукте при сушке морск:ой капусты и предотвращение елипания. Указанная цель достигается тем, что согласно способу сушки пищевых продуктов путем их смешивания с сухим продуктом, разделения на фракции и продувки воздухом с различной температурой, в качестве исходного сухого продукта используют крупку ламинарии размером 0,5-1,5 мм, а смешивание сырой шинкованной ламинарии с сухим продуктом осуществляют в соотношении 2:1 перед разделением смеси на фракции. На чертеже представлена схема установки для реализации способа сушки пищевых продуктов. Установка содержит машину 1 для шинковки ламинарии, емкость 2 для сбора шинкованной ламинарии, мешалку 3, промежуточную емкость 4, вибросито 5, емкость 6 для сбора сырой шинкованной ламинарии, емкость 7 для увлажненной крупки, сушилку 8 кипящего слоя, вихревую сушилку 9, емкость 10 для сбора сухого продукта (крупки), высушенного в сушилке 8 кипящего слоя, емкость 11 для сбора сырой шинкованной ламинарии после вихревой сушилки 9. Установка для сушки пищевых продуктов работает следующим образом. Ламинария шинкуется машиной 1 для шинковки и затем собирается в емкости 2, две весовые части сырой шинкованной ламинарии из емкости 2 подаются в мешалку 3, в которую добавляется одна весовая часть сухого продукта (крупки) из промежуточной емкости 4. Перемешивание сырой шинкованной ламинарии и сухого продукта происходит в мешалке 3 в течение 5-7 мин для увлажнения сухой крупки слизью. Смесь из мешалки 3 направляется на вибросито 5, где разделяется на фракции сырой шинкованной ламинарии и увлажненного продукта. Вибросито 5 имеет две взаимнокачающиеся сетчатые поверхности, причем верхняя из них имеет ячейки, через которые проваливается увлажненная крупка ламинарии размерами до 1,5 мм, а сырая шинкованная ламинария идет по верхней поверхности сита и собирается в емкости 6. Провалившаяся увлажненная крупка попадает на нижнюю поверхность вибросита 5 и собирается в емкость 7. Отделение увлажненного продукта от смеси определяется по отсеву в отношении 90-96% в пересчете к сухому продукту. Из емкости 7 для увлажненной крупки она направляется на сушку в сушилку 8 кипящего слоя, а из емкости 6 для сбора сырой шинкованной ламинарии она направляется на сушку в вихревую сушилку 9. Сухой продукт (крупка), высушенный в сушилке 8 кипящего слоя, собирается в емкости 10 для сбора сухого продукта и направляется на повторное 3-4-х разовое смешивание с сырой шинкованной ламинарией в промежуточной емкости 4. Сырая шинкованная ламинария, высушенная в вихревой сушилке 9, собирается в емкость 11 для сбора сырой шинкованной ламинарии и идет на дальнейшие технологические операции (измельчение, рассев). Сухая крупка, необходимая для первоначального смешивания с сырой шинкованной ламинарией, используется частично в последуюшей технологической операции рассева. После 3-4-х разового использования сухой крупки для смешивания с сырой шинкованной ламинарией она направляется на получение маннита, и далее цикл повторяется с новой партией сухого продукта. Пример 1. Сырая шинкованная ламинария имеет влажность и следуюшие размеры: длину 70 мм, толщину 2 мм, высоту 5 мм. Сухой продукт (крупка) с начальной влажностью 20/о и размером частиц 1,5 мм смешивают с сырой ламинарией в соотношении 1:2. Полученную смешанную массу просеивают на вибросите и получают следующие фракции: сырую шинкованную ламинарию влажностью 76% и улажненную крупку влажностью 39,9%. Сушку полученных фракций проводят в отдельных установках. Сырую шинкованную ламинарию сушат в вихревой сушилке с температурой теплоносителя 100°С и скоростью 4,8 м/с, удельной нагрузкой на газораспределительную решетку 60 кг/м, время сушки составляет 12,6 мин до конечной влажности 20%.

Вторую фракцию (увлажненную крупку) сушат в сушилке кипящего слоя при температуре теплоносителя 60°С и скоростью 2,2 м/с, удельной нагрузкой на решетку 80 кг/м. Время сушки составляет 4,5 мин до конечной влажности .

Пример 2. Сырую шинкованную ламинарию с начальной влажностью 80% и следующими размерами: длиной 70 мм, толщиной 2 мм, высотой 5 мм, смешивают с сухим продуктом (крупкой) с начальной влажностью 20% и размером частиц 0,5 мм в соотношении 2:1. Полученную смешанную массу просеивают на вибросите с получением следующих фракций: сырой шинкованной ламинарии влажностью 76% и увлажненной крупки влажностью 39,9%. Сушку сырой шинкованной ламинарии проводят в вихревой сушилке при температуре тепло,носителя 90°С и скорости 5,6 м/с, удельная нагрузка на газораспределительную решетку 80 кг/м, при этом время сушки составляет 22,1 мин до конечной влажности 20%.

Увлажненную крупку сушат в сушилке кипящего, слоя при температуре теплоносителя 50°С и скорости 2,0 м/с, удельная нагрузка на решетку 60 кг/м, время сушки составляет 6,2 мин до конечной влажности 20%.

При использовании предложенного способа сушки пищевых продуктов сушку сырой шинкованной ламинарии осуществляют при температуре теплоносителя 90- 100°С, сушку увлажненного продукта проводят при температуре теплоносителя 50- 60°С; при этом сухой продукт смешивается

с сырой массой шинкованной ламинарии 3-4 раза.

Температура теплоносителя в сушилке кипящего слоя, равна 50-60°С, определя тся температурой разложения маннита.

Целесообразность многократного 3-4-х разового смешивания сухого продукта с сырой шинкованной ламинарией заключается в обогащении его маннитом: использование сухой крупки для смешивания с сырой щинкованной ламинарией более 4-х раз ведет к минимальному ее обогащению маннитом за цикл.

При смешивании с сухой крупкой средняя влажность массы сырой шинкованной ламинарии уменьшается в зависимости от соотношения смешиваемых фракций. Соотношение фракций находится в зависимости от размеров частиц сухой крупки. Наибольший отбор влаги с сырой шинкованной ламинарии происходит уже при соотношении фракций 1,2 и размерах сухой крупки 0,5 мм и соответственно переход этой влаги на сухую крупку. Однако применение для смешивания сухой крупки с более мелкими частицами приводит к образованию плотной корки при сущке на поверхности частиц шинкованной ламинарии, которая затрудняет удаление влаги и, в итоге, приводит к увеличению времени сушки сырой шинкованной ламинарии. Увеличение размеров частиц сухой крупки (свыше 1,5 мм), предназначенной для смешивания, .приводит к ее слипанию с сырой П1инкованной ламинарией из-за недостаточной ее поверхности смачивания при данном соотношении фракций. А изменение соотношения смешиваемых фракций в пользу сухой крупки приводит к необходимости при досушивании использовать установки с большей производительностью по сухому продукту.

Предложенный способ сушки пищевых продуктов позволит накопить компоненты слизи в сухом продукте при сушке морской капусты и предотвратить его слипание.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления муки из морской капусты | 2017 |

|

RU2647898C1 |

| СУШИЛКА КИПЯЩЕГО СЛОЯ | 1987 |

|

SU1598588A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ПИЩЕВОГО ПРОДУКТА ИЗ ЛАМИНАРИЕВЫХ ВОДОРОСЛЕЙ | 2008 |

|

RU2366306C1 |

| ЙОДИРОВАННЫЙ ПРЕССОВАННЫЙ САХАР | 2006 |

|

RU2328532C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНОГО ПРОДУКТА ИЗ СОИ | 2010 |

|

RU2437571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКТА ЛАМИНАРИИ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ЙОДА | 2006 |

|

RU2311043C1 |

| БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА К ПИЩЕ | 2000 |

|

RU2184464C2 |

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВЫХ ВОЛОКОН ИЗ СВЕКЛОВИЧНОГО ЖОМА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581238C2 |

| ЙОДИРОВАННЫЕ КРУПЫ | 2006 |

|

RU2325819C2 |

| СПОСОБ ПРОИЗВОДСТВА БИОЛОГИЧЕСКИ АКТИВНЫХ ПРОДУКТОВ ИЗ БУРЫХ ВОДОРОСЛЕЙ | 2007 |

|

RU2343724C1 |

СПОСОБ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ путем их смешивания с су. хим продуктом, разделения на фракции и продувки воздухом с различной температурой, отличающийся тем, что, с целью накапливания компонентов слизи в сухом продукте при сушке морской капусты и предотвраш,ения слипания, в качестве исходного сухого продукта используют крупку ламинарии размером 0,,5 мм, а смешивание сырой шинкованной ламинарии с сухим продуктом осушествляют в соотношении 2:1 перед разделением смеси на фракции.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ СУШКИ ЗЕРНА РИСА | 0 |

|

SU280328A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1984-06-15—Публикация

1982-06-02—Подача