Изобретение относится к устройствам для плав«1ения полимерных отходов (волокнистых, гранулированных, пылевидных и т. п.) с последующим использованием образующегося расплава полимера и может найти применение на предприятиях по производсгву синтетических волокон и пластических масс в химической и других отраслях промышленности.

Известно устройство для плавления полимеров, содержащее емкость для теплоносителя, загрузочный бункер, питатель и отводящий расплавопровод.

В устройстве плавление полимера осуществляется в верхней части цили-ндра питателя, который размещен в емкости и обогревается за счет контакта его стенок с жидким теплоносителем - расплавом металла, размещенным в емкости 1.

Недостаток устройства заключается в низкой производительности, что обусловлено осложнением теплопередачи от теплоносителя через стенки цилиндра питателя к полимеру, обладающему низкой теплопроводностью. Кроме того у устройства большие удельные энергозатраты и возможность образования локальных зон перегрева.

Наиболее близким по технической сущности и достигаемому результату к предлагае.мому является устройство для плавления полимеров, содержащее емкость для теплоносителя, нагревательные элементы, загрузочный бункер, питатель, сетчатый диск, раз.мещенный в емкости под уровнем теплоносителя, и расплавонровод.

В устройстве плавление полимера осуществляется за счет непосредственного контакта полимера с жидким теплоносителем - силиконовым маслом, а отвод расплава осуществляется через расплавопровод, размещенный под сетчатым диском 2.

Недостатком устройства является низкая интенсивность плавления, что обусловлено перемещиванием полимера во всем объеме емкости, из-за чего возникает возможность непроппавления полимера, находящегося на поверхности теплоносителя.

Цель изобретения - интенсификация процесса плавления.

Указанная цель достигается благодаря тому, что устройство для плавления полимеров, содержащее емкость для теплоносителя, нагревательные элементы, загрузочный бункер, питатель, сетчатый диск, размещенный в емкости под уровнем теплоносителя, и расплавопровод, снабжено сетчатым коробом, размещенным в емкости под сетчатым диском и сообщенным с питателем, и соединенной с раснлавопроводом переливной трубой, верхняя часть которой расположена над уровнем теплоносителя.

Устройство позволяет более интенсивно расплавлять полимер за счет перемещивания полимера с теп 1оносителем в ограничительном объеме сетчатого короба, в который полимер подается питателем, позволяет повысить качество расплава за счет задерживания непроплавивщихся частичек

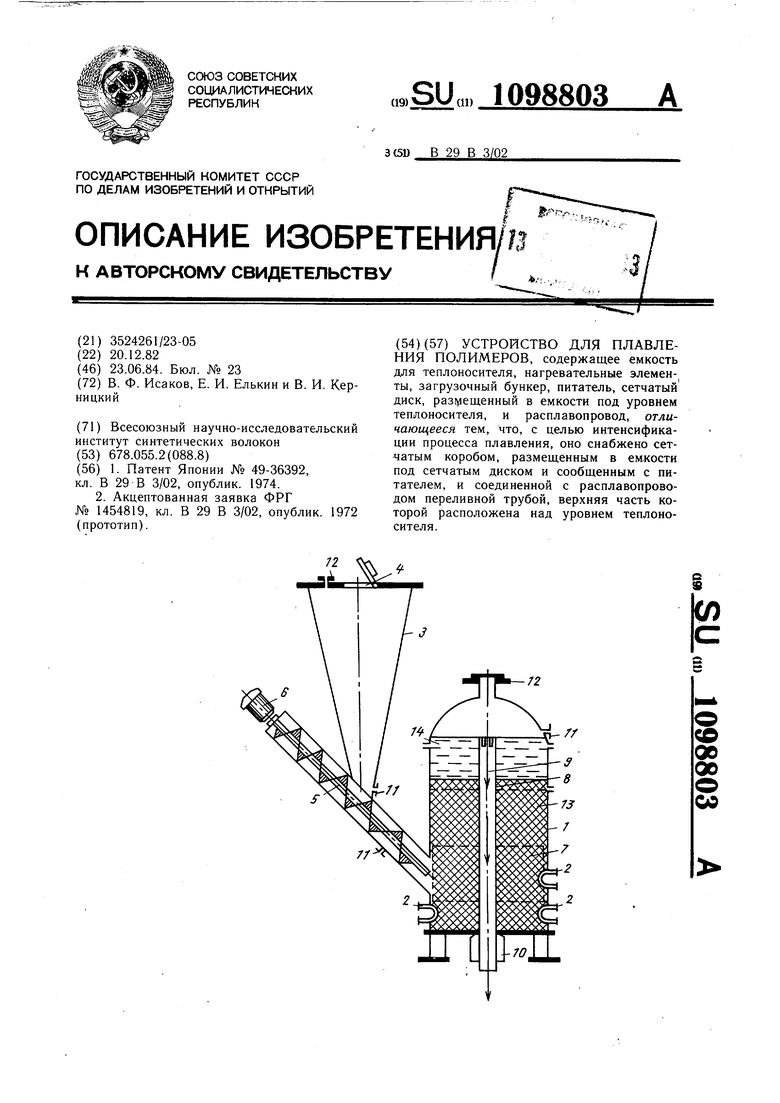

ячейка.ми сетчатого диска; позволяет плавить полимерные отходы вне зависимости от изменения свойств их отдельных партий. На чертеже показано устройство для плавления полимеров, общий вид.

Устройство содержит емкость 1 для теплоносителя, снабженную нагревательными элементами 2, з-агрузочный бункер 3 с люком 4 для подачи полимеров. Между загрузочным бункером 3 и емкостью 1 расположен питатель 5, связанный с приводом 6

вращения и сообщенный с сетчатым коробом 7, размещенным в емкости 1 под сетчатым диском 8, расположенным под уров-. нем теплоносителя и имеющим более мелкие отверстия по сравнению с сетчатым коробом 7. Над уровнем теплоносителя в кости 1 расположена верхняя часть вертикально размещенной переливной трубы 9. переходящей на выходе из емкости 1 в расплавопровод 10. Емкость 1, загрузочный бункер 3 и питатель 5 снабжены щтуцера и 11 для входа инертного газа (например азота) и воздушками 12.

Устройство работает следующим образом.

Отходы полимера в виде волокна, пленок, мелких слитков и т. п., загружают через люк 4 в загрузочный бункер 3, после чего люк 4 закрывают, а загрузочный бункер 3 и емкость 1 обезвоздущивают при помощи подачи азота через щтуцера II. Затем включают питатель 5, перемещающий отходы .в сетчатый короб 7 емкости I, вытесняя из него теплоноситель 13, плотность которого больще плотности отходов. За счет интенсивного теплообмена с теплоносителем 13, который поддерживают нагретым 0 до температуры выще температуры плавления отходов при по.мощи нагревательных элементов 3, отходы плавятся и всплывают Б верхнюю зону емкости 1 в виде расплава. При этом не до конца расплавивщиеся частицы задерживаются сетчатым диском 8 до полного расплавления. За счет этого в верхней зоне емкости 1 накапливается лищь полностью расплавленный полимер 14, который через переливную трубу 9 поступает в расплавопровод 10. Расплавленный полимер 0 далее может быть направлен непосредственно на получение волокна при пластмассовых изделий, либо на получение гранулята или кротки для последующего использования в народном хозяйстве. Выделяющиеся при плавлении и приносимые вместе с от5 ходами газообразные продукты удаляют через воздущки 12 потоком азота, поступающего через щтуцеры 11. Устройство работает периодически. При этом уровень жидкого

теплоносителя 13 несколько поднимается при введении твердых отходов, но к моменту их полного расплавления уровень теплоносителя 13 возвращается в исходное положение и мы имеем два четких уровня: теп лоносителя 13 и (выше) полимера. Переливная труба 9, через которую отбирается полимер, может быть выполнена с возможностью ее перемещения в вертикальном направлении, что позволяет осуществлять отбор полимера, исключая попадание в нее теплоносителя. Поверхность раздела фаз в конце цикла достаточно легко определяется с помощью радиоактивного зонда, зонда, работающего на принципе различной электропроводности полимера и теплоносителя, ультразвуковым зондом, поплавковым уровнемером и т. п.

В качестве теплоносителя можно использовать, например, сплав Вуда. В качестве

питателя 5 можно использовать шнеки, поршни, транспортеры и т. п.

Основным преимуществом предлагаемого устройства является высокая эффективность теплопередачи от жидкого теплоносителя 13 к полимеру за счет развитой поверхности теплообмена и перемешивания, создаваемого за счет перемещения полимера в сетчатый короб 7, находящийся под уровнем жидкого теплоносителя 13.

Предлагаемое устройство применимо для плавления полимерных отходов с различным значением молекулярной массы и гарантирует их полное расплавление вне зависимости от изменения свойств их отдельных партий, в то время как известное устройство требует постоянства свойств расплавляемого полимера, поскольку в ином случае требуется изменение производительности во избежание проскока непроплавленного полимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2120377C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ПОЛИМЕРОВ | 1994 |

|

RU2102232C1 |

| СПОСОБ ПЛАВЛЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203180C2 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ПОЛИМЕРОВ | 2004 |

|

RU2260510C1 |

| СПОСОБ ПЛАВЛЕНИЯ ВЕЩЕСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159671C1 |

| Установка для предварительной переработки отходов полимеров и вспененных полимеров на месте их сбора | 2018 |

|

RU2689605C1 |

| АППАРАТ ДЛЯ ПЛАВЛЕНИЯ КРИСТАЛЛОГИДРАТОВ | 1971 |

|

SU299234A1 |

| Аппарат для плавления масла | 1950 |

|

SU92661A1 |

| УСТАНОВКА С ВРАЩАЮЩЕЙСЯ ПЕЧЬЮ ДЛЯ ПЛАВЛЕНИЯ АЛЮМИНИЯ БЕЗ ПРИМЕНЕНИЯ СОЛЕЙ С ОТСЕВОМ И СБОРОМ ШЛАКОВ | 2003 |

|

RU2353681C2 |

| ЭЛЕКТРИЧЕСКАЯ СОЛЕВАЯ ПЕЧЬ ДЛЯ ПЛАВЛЕНИЯ ЛОМА АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2124061C1 |

УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ ПОЛИМЕРОВ, содержащее емкость для теплоносителя, нагревательные элементы, загрузочный бункер, питатель, сетчатый диск, раз ещенный в емкости под уровнем теплоносителя, и расплавопровод, отличающееся тем, что, с целью интенсификации процесса плавления, оно снабжено сетчатым коробом, размещенным в ем.кости под сетчатым диском и сообщенным с питателем, и соединенной с расплавопроводом переливной трубой, верхняя часть которой расположена над уровнем теплоносителя. (Л 72 ;о 00 00 о 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Солесос | 1922 |

|

SU29A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Резиновая смесь | 1986 |

|

SU1454819A1 |

| Солесос | 1922 |

|

SU29A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1984-06-23—Публикация

1982-12-20—Подача