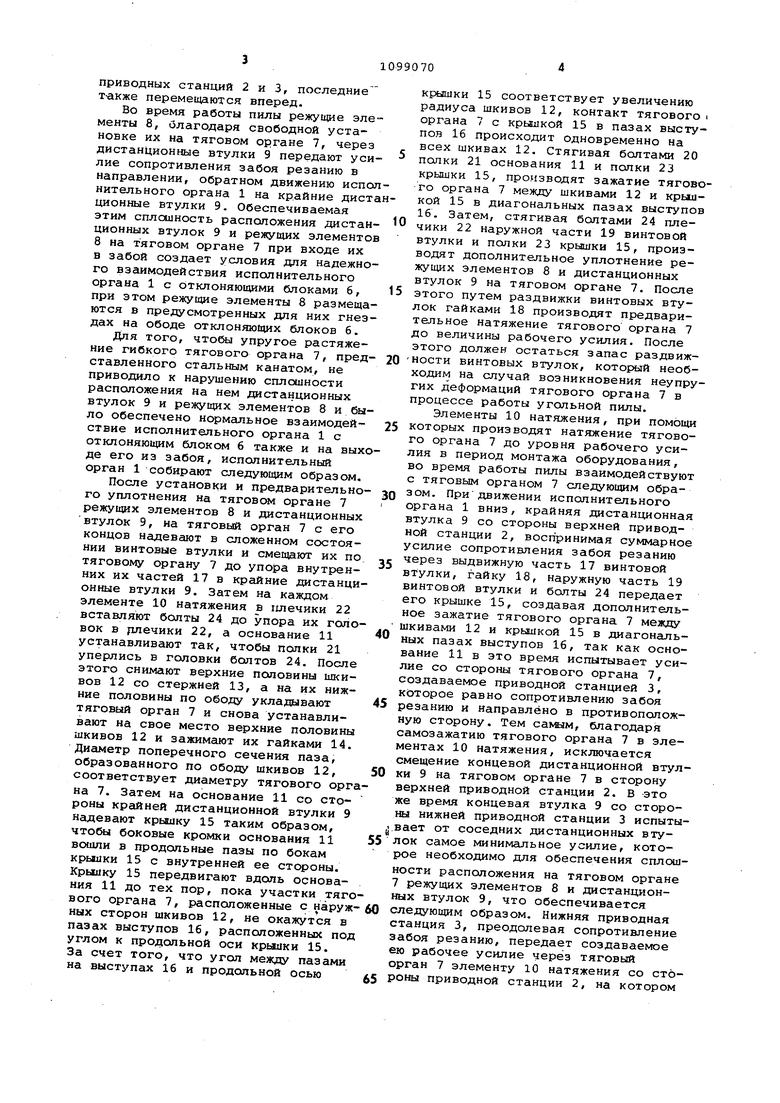

Изобретение относится к подземной разработке угольных месторождений, а именно к оборудованию для создания в пластах, опасных по газодинамическим проявлениям, узкой щели с целью предотвращения внезапных выбросов угля и газа. Создание узкой щели может осуществляться угольными пилами путем подрезки пласта гибким испольнитель ным органом. По основному авт.св. № 933983 известен исполнительный орган угольной пилы, вкпючакнций гибкий тяговый орган со свободно расположенными на нем ружещими элементами, между которыми установлены дистанционные втулки, а крайние дистанционные втулки укреплены на тяговом органе жестко За счет свободной установки режущих элементов и дистанционных втулок на тяговом органе все сопротивление забоя резанию концентрируется на крайних дистанционных втулках, расположенных за пределами забоя, при чем тяговый орган во время работы пилы по всей его длине натянут на уровне рабочего усилия. При этом равномерное прижатие исполнительного органа к забою способствует снижению его кривизны и повышению эффективности работы пилы. Однако при этом не будет обеспече на высокая надежность работы пилы, так как тяговый орган, представленный стальным канатом, под воздействием сопротивления забоя резанию вы:тягивается, поэтому на выходе исполнительного органа из забоя происходит нарушение сплошности расположения дистанционных втулок и режущих элементов на тяговом органе. Вследствие этого, режущие кромки режущих элементов не будут попадать в предус мотренные для них гнезда на ободе отклоняющего блока, что приведет к нарушению нормальной работы пилы, преждевременному выходу из строя режущих элементов и отклоняющих блоков к потере времени на их замену. Целью изобретения является повышение надежности в работе пилы за счет создания предварительного натяжения тягового органа до уровня рабочего усилия. Поставленная цель достигается тем что исполнительный орган угольной пилы, включающий гибкий тяговый орган с режущими элементами и дистан ционными втулками, расположенными между режущими элементами, снабжен элементами натяжения, размещенными на тяговом органе, каждый из которых выполнен в виде неподвижно закреплен ных на основании шкивов с увеличивающимися в направлении приводных стан ций диаметрами и винтовой втулки, при этом тяговый орган уложен между шкивами и взаимодействует с выступами, выполненными на внутренней стороне крышки и расположенными с двух сторон шкивов по касательным к их ободам. На фиг. 1 изображена угольная пила в забое, вид в плане; на фиг. 2 элемент для натяжения тягового органа, общий вид на фиг. 3 - разрез А-А на фиг, 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг.5 - разрез В-В на фиг. 2; на фиг. 6 - разрез Г-Г на фиг. 2; на фиг. 7 - разрез Д-Д на фиг.2. Угольная пила включает исполнительный орган 1, приводные станции 2 и 3, подающие станции 4 и 5 с отклоняющими блоками 6. Исполнительный орган 1 включает тяговый орган 7, режущие элементы 8, между которыми расположены дистанционные втулки 9 и элементы 10 натяжения для предварительного натяжения тягового органа 7 в пределах режущей части исполнительного органа 1о Каждый из элементов 10 натяжения включает объединенifiae основанием 11 шкивы 12, неподвижно установленные на стержнях 13 при помощи гаек 14, диаметры которых увеличиваются в сторону приводных станций 2 и 3. Элемент натяжения имеет крьнику 15, которая на внутренней стороне (с двух сторон шкивов 12 имеет выступы 16 с пазами, направленными по касательным к ободам шкивов 12, и винтовую втулку, состоящую из выдвижной части 17 с наружной резьбой и гайкой 18 и наружной частью 19. Крыика 15 при помоци болтов 20, проходящих через полку 21 корпуса 11, плечики 22 наружной части 19 винтовой втулки и полки 23 крьшки 15, может перемещаться вдоль основания 11, боковые кромки которого расположены в продольных пазах крышки 15. Полки 23 крьшки 15 соединены болтами 24 с . плечиками 22 наружной части 19 винтовой втулки. Устройство работает следующим образом. В процессе работы пилы гибкий исполнительный орган 1 при помощи верхней 2 и нижней 3 приводных станций, совершая возвратно-поступательное движение вдоль забоя, разрушает уголь, создавая в пласте подрезную щель. При работе пилы подающими станциями 4 и 5 при помощи отклоняющих блоков б и гидцзодомкратов подачи (не. показаны ) исполнительный орган 1 подается на забой. По мере подвигания забоя щели на величину хода домкратов подачи подающие станции 4 и 5 передвигаются вперед. После того, KaiK исчерпается запас тягового органа 7 на барабанах приводных станций 2 и 3, последние т-акже перемещаются вперед. Во время работы пилы режущие элементы 8, благодаря свободной установке их на тяговом органе 7, через дистанционные втулки 9 передают усилие сопротивления забоя резанию в направлении, обратном движению испол нительного органа 1 на крайние диста ционные втулки 9. Обеспечиваемая этим сплошность расположения дистанционных втулок 9 и режущих элементов 8 на тяговом органе 7 при входе их в забой создает условия для надежного взаимодействия исполнительного органа 1 с отклоняющими блоками 6, при этом режущие элементы 8 размещаются в предусмотренных для них гнездах на ободе отклоняю1цих блоков 6. Для того, чтобы упругое растяжение гибкого тягового органа 7, представленного стальным канатом, не приводило к нарушению сплошности расположения на нем дистанционных втулок 9 и режущих элементов 8 и бы ло обеспечено нормальное взаимодействие исполнительного органа 1 с отклоняющим блоком 6 также и на выхо де его из забоя, исполнительный орган 1 собирают следующим образом. После установки и предварительно го уплотнения на тяговсм органе 7 режущих элементов 8 и дистанционных втулок 9, на тяговый орган 7 с его концов надевают в сложенном состоянии винтовые втулки и смещают их по тяговому органу 7 до упора внутренних их частей 17 в крайние дистанци онные втулки 9. Затем на каждом элементе 10 натяжения в плечики 22 вставляют болты 24 до упора их голо вок в рлечики 22, а основание 11 устанавливают так, чтобы полки 21 уперлись в головки болтов 24. После этого снимают верхние половины шкивов 12 со стержней 13, а на их нижние половины по ободу укладывают тяговый орган 7 и снова устанавливают на свое место верхние половины шкивов 12 и зажимают их гайками 14. Диаметр поперечного сечения паза, образованного по ободу шкивов 12, соответствует диаметру тягового орг на 7. Затем на основание 11 со стороны крайней дистанционной втулки 9 надевают крынку 15 таким образом, чтобы боковые кромки основания 11 вошли в продольные пазы по бокам крьшки 15 с внутренней ее стороны. Крынку 15 передвигают вдоль основания 11 до тех пор, пока участки тяго вого органа 7, расположенные с наруж ных сторон шкивов 12, не окажутся в пазах выступов 16, расположенных под углом к продольной оси крьядки 15. За счет того, что угол между пазами на выступах 16 и продольной осью крышки 15 соответствует увеличению радиуса шкивов 12, контакт тягового i органа 7 с крышкой 15 в пазах выступов 16 происходит одновременно на всех шкивах 12. Стягивая болтами 20 полки 21 основания 11 и полки 23 крышки 15, производят зажатие тягового органа 7 между шкивами 12 и крьшкой 15 в диагональных пазах выступов 16. Затем, стягивая болтами 24 плечики 22 наружной части 19 винтовой втулки и полки 23 крышки 15, производят дополнительное уплотнение режущих элементов 8 и дистанционных втулок 9 на тяговом органе 7. После этого путем раздвижки винтовых втулок гайками 18 производят предварительное натяжение тягового органа 7 до величины рабочего усилия. После этого должен остаться запас раздвижНости винтовых втулок, который необходим на случай возникновения неупругих деформаций тягового органа 7 в процессе работы угольной пилы. Элементы 10 натяжения, при помощи которых производят натяжение тягового органа 7 до уровня рабочего усилия в период монтажа оборудования, во время работы пилы взаимодействуют с тяговым органом 7 следующим образом. Придвижении исполнительного органа 1 вниз, крайняя дистанционная втулка 9 со стороны верхней приводной станции 2, воспринимая суммарное усилие сопротивления забоя резанию через выдвижную часть 17 винтовой втулки, гайку 18, наружную часть 19 винтовой втулки и бсхпты 24 передает его крышке 15, создавая дополнительное зажатие тягового органа 7 между шкивами 12 и крынкой 15 в диагональных пазах выступов 16, так как основание 11 в это время испытывает усилие со стороны тягового органа 7, создаваемое приводной станцией 3, которое равно сопротивлению забоя резанию и направлено в противоположную сторону. Тем сакщм, благодаря самозажатию тягового органа 7 в элементах 10 натяжения, исключается смещение концевой дистанционной втулки 9 на тяговом органе 7 в сторону верхней приводной станции 2. В это же время концевая втулка 9 со стороны нижней приводной станции 3 испыты.вает от соседних дистанционных втулок самое минимальное усилие, которое необходимо для обеспечения сплошности расположения на тяговом органе 7 режущих элементов 8 и дистанционных втулок 9, что обеспечивается следующим образом. Нижняя приводная станция 3, преодолевая сопротивление забоя резанию, передает создаваемое ею рабочее усилие через тяговый орган 7 элементу 10 натяжения со стороны приводной станции 2, на котором концентрируется общее сопротивление забоя, при этомкаждый из режуидах элементов 8, добавляя свое сопротивление, постепенно уменьшает усилие сжатия между дистанционными втулками 9 и режущими элементами 8, которое создано предварительным натяжением тягового органа 7. Но в связи с тем что предварительное натяжение по своей величине создается таким, что&л оно несколько превышало общее сопротивление забоя резанию, то на выходе из забоя со стороны приводной станции 3 дистанционные втулки 9 и режущие элементы 8 также сохраняют сплошность своего расположения на тяговом органе 7. При движении испол нительного органа 1 в обратную сторону, т.е. вверх, элементы 10 натяже ния со стороны верхней 2 и.нижней 3 приводных станций меняются ролями. Таким образом, благодаря предварительному натяжению тягового органа 7 на уровне рабочего усилия, создаваемого приводными станциями 2 и 3 постоянно обеспечивается в процессе работы угольной пилы сплошность расположения на тяговом органе 7 дистан ционных втулок 9 и режущих элементов 8, а вместе с тем и надежное взаимодействие исполнительного органа 1 с отклоняющими блоками 6 подающих станций 4 и 5, а следовательно, и надежная и высокопроизводительная работа угольной пнпы.« Таким образом, в предлагаемом исполнительном органе угольной пилы за счет применения элементов 10 натяжения на концах режущей части исполнительного органа, обеспечивающих одностороннее смещение крайних дистанционшлх втулок по тяговому органу 7 в направлении от концов к центру, создается возможность для предварительного натяжения тягового органа 7 в пределах режущей части на уровне рабочего усилия и тем самым постоянно обеспечивается сплошность расположения на тяговом органе режущих элементов 8 и дистанционных втулок 9, а следовательно, четкое взаимодействие исполнительного органа 1 с отклоняющими блока б, при этом режущие кромки режущих элементов 8 всегда будут попадать в предус мотренные для них на ободах отклоняю щих блоков 6 гнезда. Причем четкое взаимодействий исполнительного органа 1 с отклоняющими блоками б за счет обеспечения постоянной сплошности режущих элементов 8 и дистанилонных втулок 9 на тяговом органе 7 позволит устранить выход из строя как режущих элементов 8, так и отклоняющих блоков 6, а также снизить износ тягового органа 7 за счет устранения проскальзывания дистанционных втулок 9 И режущих элементов 8 по тяговому органу 7, тем самым будет резко повышен срок службы исполнительного органа 1 и отклоняющих блоков 6, а . следовательно, и надежность угольной пилы в целом. Применение элементов 10 натяжения в виде системы шкивов 12, неподвижно закрепленных на основании 11, обеспечивающих самозаклинку в них тягового органа 7, как при предварительном его натяжении, так и при работе угольной пилы обеспечивает надежное закрепление крайних дистанционных втулок 9 на тяговом.органе 7 и создает необходимее условия для осуществления исполнительным органом 1 зало- женного в его конструкции принципа действия, основанного на концентрации усилия сопротивления забоя резанию на крайних дистанционных втулках 9, при этом размещение и зажатие тягового органа 7 в пазах на ободах шкивов 12 и в пазах выступов 16, радиус кривизны поперечного сечения которых соответствует диметру тягового органа 7, сводит до минимума деформации тягового органа, сохраняя его прочность и повышая срок его службы, кроме того, обеспечивается простота и удобство при закреплении крайних дистанционных втулок 9 при монтаже и в процессе работы в случае удлинения тягового органа 7, вследствие неупругих его деформаций. Кроме того, обеспечение четкого взаимодействия исполнительного сагана 1 с отклоняющими блоками 6 позволит передавать от приводных станций 2 и 3 на исполнительный орган 1 более высокие усилия, что позволит не только увеличить производительность угольной пилы,но и снизить кривизну забоя подрезкой щели, которая находится в прямой зависимости от усилия натяжения исполнительного органа 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Угольная пила | 1982 |

|

SU1145131A1 |

| Исполнительный орган угольной пилы | 1982 |

|

SU1099069A2 |

| Исполнительный орган угольной пилы | 1980 |

|

SU933983A1 |

| Исполнительный орган угольной пилы | 1985 |

|

SU1541382A1 |

| Исполнительный орган канатной пилы | 1980 |

|

SU941571A1 |

| ТРОСОВАЯ ПИЛА ПО ДЕРЕВУ | 1969 |

|

SU243812A1 |

| Способ выемки угля на тонких крутых выбросоопасных пластах и устройство для его осуществления | 1982 |

|

SU1213199A1 |

| Канатная пила | 1981 |

|

SU1102932A1 |

| Угольная пила | 1988 |

|

SU1555482A1 |

| ГИБКАЯ ПИЛА | 1992 |

|

RU2033316C1 |

ИСПОЛНИТЕЛЬНЫЙ ОРГАН УГОЛЬНОЙ ПИЛЫ по авт.СВ. W 933983, отличающийся тем, что. j///////////////////// //j с целью повышения надежности в раооте пилы за счет создания предварительного натяжения тягового органа до уровня рабочего усилия, он снабжен элементами натяжения, размещенными на тяговом органе, каждый кэ которых выполнен в виде неподвижно закрепленных на основании шкивов с увеличивающимися в направлении приводных станций диаметрами и винтовой втулки, при этом тяговый орган уложен между шкивами и- взаимодействует с выступами, выполненными на внутренней стороне крьиики и расположенными с двух сторон шкивов по касательным к их ободам. (Л х

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исполнительный орган угольной пилы | 1980 |

|

SU933983A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-23—Публикация

1983-02-09—Подача