со о ;о

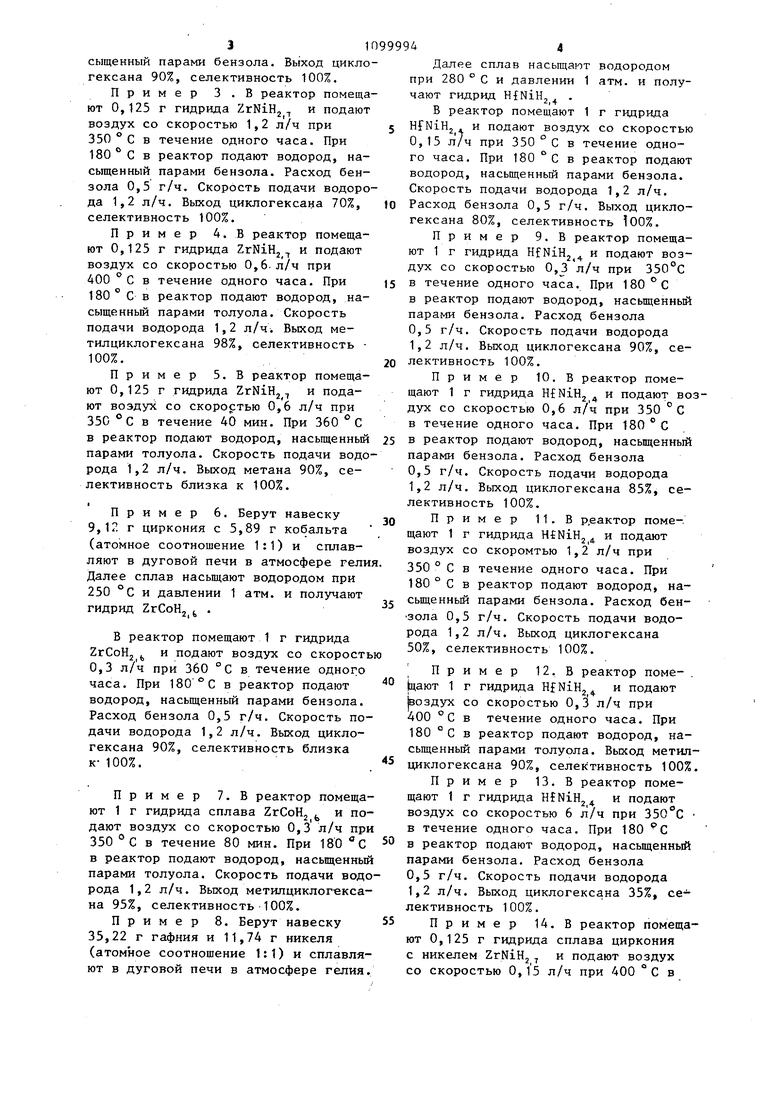

4 11 Изобретение относится к способам получения катализаторов для пщрогенизации углеводородов. Известен способ получения катализатора для гидрогенизации ароматичес ких углеводородов путем осаждения гидроксидов молибдена и никеля в соотношении 1:1 - 1:2 раствором аммиа ка с последующей сущкой при 100 С, прокаливанием при 500-600 С добавлением воды, вторичной сушкой, таблетированием и сушкой при 110210 °С C1 Недостатком способа является полу чение катализатора с низкой активностью и стабильностью. Известен также способ получения катализатора гидрирования, состоящего из глиноземного носителя, содержа ние байерита в котором составляет 0,50 мас.% и гидрирующих компонентов (металлов У1-6 и У111 групп). Глиноземный носитель обжигают при 427 871 °С в течение 1-24 ч. Затем к гл ноземной подложке добавляют гидрирую ;1ций компонент, термически разлагаемы до окисла. Полученную катализаторную композицию дожигают пр.и 427-871 С в течение 1-24 ч 2J. Недостатками этого способа являются сложная методика приготовления} низкая активность и стабильность катализатора. Высокая чувствительность металлов У|) группы к действию ядов (серы, окиси углерода) требует тщательной очистки сырья. Наиболее близким к предлагаемому является способ получения катализатора для гидро- и дегидрогенизации углеводородов путем сплавления металла 1У-6 группы - циркония и металла подгруппы железа, в качестве которого используют железо, кобальт или никель, с поледующим насыщением водородом при 20-300 с и термообработкой полученного гидрида при 300400 С 3. Недостатком данного способа является получение Катализатора с активностью и стабильностью в условиях реакций гидро- дегидрогенизации. Выход целевого .продукта не превьпиает 55%, время стабильной работы катализатора 200 ч. Цель изобретения - получение ката лизатора с повышенной активностью и стабильностью. 94 Поставленная цель достигается тем, что согласно способу получения катализатора путем сплавления металла У-б группы и подгруппы железа, с последующим насьт ;ением водородом о при 20-300 Си термообработкой полученного гидрида при 300-400° С, термообработку ведут в токе воздуха при расходе 0,3-0,6 л/ч. В качестве металла 1У-6 группы используют цирконий и гафний, а в качестве металла подгруппы железа кобальт или никель. При этом происходит сегрегация металла подгруппы железа по поверхности гидридной фазы, что приводит к повышению активности и стабильности катализатора. Так, при гидрировании бензола выход циклогексана составляет 98%, время стабильной работы катализатора - более 1000 ч. Сплавляют металл 1У-6 группы, например цирконий, и металл У1II группы, например никель (атомное соотношение 1:1) в дуговой печи в атмосфере гелия. Далее сплав насыщают при 20300 С и давлении 1 атм. водородом и получают гидрид ZrNiH, (х 1:3). Полученный гидрид помещают в реактор (например, кварцевый длиной 220 мм. диаметром 15 мм), куда подают воздух со скоростью 0,3-0,6 л/ч при 300,400 С в течение 40-80 мин. При этом происходит сегрегация никеля на поверхности гидридной фазы и образуется система Ni/ZrNiH, Пример 1 . Берут навеску 18,2 г циркония и П,74 г никеля (атомное соотношение 1:1) и сплавляют в дуговой печи в атмосфер е гелия. Далее сплав насьш1ают водородом при 300 С и давлении 1 атм, и получают гидрид ZrNiHj , В реактор помещают 0,125 г гидрида сплава циркония с никелем и подают воздух со скоростью 0,3 л/ч при 300°С в течение 80 мин. Затем при 180 С в реактор подают водород, насьщенный парами бензола. Расход бензола 0,5 г/ч. Скорость подачи водорода 1,2 л/ч. Выход циклогексана 98%, селективность 100%, Пример 2,В реактор помещают 0,125 г гидрида ZrNiHj и подают воздух со скоростью 0,6 л/ч при 350 С в течение одного часа. При 180 С в реактор подают водород, насыщенный парами бензола. Выход цикло гексана 90%, селективность 100%. Пример З.В реактор помеща ют 0,125 г гидрида ZrNiHj ., и подают воздух со скоростью 1,2 л/ч при 350°С в течение одного часа. При 180° С в реактор подают водород, насыщенный парами бензола. Расход бензола 0,5 г/ч. Скорость подачи водоро да 1,2 л/ч. Выход циклогексана 70%, селективность 100%. Пример 4. В реактор помещают 0,125 г гидрида ZrNiHj -, и подают воздух со скоростью 0,6. л/ч при 400 °С в течение одного часа. При 180° С в реактор подают водород, насыщенный парами толуола. Скорость подачи водорода 1,2 л/ч. Выход метилциклогексана 98%, селективность 100%. Пример 5.В реактор помещают 0,125 г гидрида ZrNiHj и подают воэду со скоростью 0,6 л/ч при 350 С в течение 40 мин. При 360 С в реактор подают водород, насыщенный парами толуола. Скорость подачи водо рода 1,2 л/ч. Выход метана 90%, селективность близка к 100%. Пример 6. Берут навеску 9,12 г циркония с 5,89 г кобальта (атомное соотношение 1:1) и сплавляют в дуговой печи в атмосфере гели Далее сплав насыщают водородом при 250 °С и давлении 1 атм. и получают гидрид ZrCoHj . В реактор помещают 1 г гидрида ZrCoH2 , и подают воздух со скорост 0,3 л/ч при 360 с в течение одного часа. При в реактор подают водород, насыщенный парами бензола. Расход бензола 0,5 г/ч. Скорость по дачи водорода 1,2 л/ч. Выход циклогексана 90%, селективность близка к- 100%. Пример 7. В реактор помеща ют 1 г гидрида сплава ZrCoHj и по дают воздух со скоростью 0,3 л/ч пр 350 °С в течение 80 мин. При 180 С в реактор подают водород, насьщенны парами толуола. Скорость подачи вод рода 1,2 л/ч. Выход метилциклогекса на 95%, селективность-100%. Пример 8. Берут навеску 35,22 г гафния и 11,74 г никеля (атомное соотношение 1:1) и сплавля ют в дуговой печи в атмосфере гелия Далее сплав насьпцают водородом при 280 ° С и давлении 1 атм. и получают гидрид HfNiHj . В реактор помещают 1 г гидрида HfNiHj и подают воздух со скоростью 0,15 л/ч при 350°С в течение одного часа. При 180 °С в реактор подают водород, насыщенный парами бензола. Скорость подачи водорода 1,2 л/ч. Расход бензола 0,5 г/ч. Выход циклогексана 80%, селективность 100%. Пример 9. В реактор помещают 1 г гидрида HfNiHj подают воздух со скоростью 0,3 л/ч при 350°С в течение одного часа. При 180° С в реактор подают водород, насыщенньй парами бензола. Расход бензола 0,5 г/ч. Скорость подачи водорода 1,2 л/ч. Выход циклогексана 90%, селективность 100%. Пример 10. В реактор помещают 1 г гидрида HfNiHj и подают воздух со скоростью 0,6 л/ч при 350 С в течение одного часа. При 180° С в реактор подают водород, насьщенный парами бензола. Расход бензола 0,5 г/ч. Скорость подачи водорода 1,2 л/ч. Выход циклогексана 85%, селективность 100%. Пример 11. В р.еактор поме-. щают 1 г гидрида HfNiHj и подают воздух со скоромтью 1,2 л/ч при 350 ° С в течение одного часа. При 180 ° С в реактор подают водород, насыщенный парами бензола. Расход бензола 0,5 г/ч. Скорость подачи водорода 1,2 л/ч. Выход циклогексана 50%, селективность 100%. Пример 12. В реактор поме- . |щают 1 г гидрида HfNiH, . и подают I( чЬоздух со скоростью 0,3 л/ч при 400 °С в течение одного часа. При 180 °С в реактор подают водород, насьш;енный парами толуола. Выход метнлциклогексана 90%, селективность 100%. Пример 13. В реактор помещают 1 г гидрида HfNiH.j и подают воздух со скоростью 6 л/ч при 350°С в течение одного часа. При 180 С в реактор подают водород, насыщенный парами бензола. Расход бензола 0,5 г/ч. Скорость подачи водорода 1,2 л/ч. Выход циклогексана 35%, селективность 100%. Пример 14. В реактор помещают 0,125 г гидрида сплава циркония с никелем ZrNiH,, , и подают воздух со скоростью 0,15 л/ч при 400 ° С в течение одного часа. При в реактор подают водород, насьпценный парами бензола. Расход бензола г/ч. Скорость подачи водорода 1,2 л/ч, выход циклогексана 80%, селективность 100%, Пример 15. В реактор помещают 0,125 г гидрида сплава циркония с никелем ZrNiH2,7 и подают воздух со скоростью 6 л/ч при 300 ° С в тече ние одного часа. При 180 С в реакто подают водород, насыщенный парами бензола. Расход бензола 0,6 г/ч. Скорость подачи водорода 1,2 л/ч. Выход циклогексана 49%, селективност Пример 16. В реакторпомеща ют 1 г гидрида сплава циркония с кобальтом ZrCoHj ( и подают воздух со скоростью cf, 1 5 л/ч при 350 ° С в течение одного часа. При 180° С в реактор подают водо род, насыщенный парами бензола. РаС ход бензола 0,5 г/ч. Скорость подач водорода 1,2 л/ч. Выход циклогексана 55%i селективность fOO%. Пример 17. В реактор помещают 1 г пщрида сплава циркония с кобальтом ZrCoHj ,, и подают воздух 30 при

Катализатор

Навеска, г

Расход возВыход, мае.% духа, л/ч

циклогекметанасана со скоростью 0,6 л/ч при 350°с в течение одного часа. При 180° С в реактор подают водород, насыщенный парами бензола. Расход бензола 0,5 г/ч. Скорость подачи водорода 1,2 л/ч. Выход циклогексана 72%, селективность 100%. Пример 18. В реактор помещают 1 г гидрида сплава циркония с кобальтом ZrCoHj и подают воздух со скоростью 1,2 л/ч при 350 С в течение одного часа. При 180 ° С в реактор подают водород, насьпценный парами бензола. Расход бензола 0,5 г/ч. Скорость подачи водорода 1,2 л/ч. Выход циклогексана 61%, селективность близка к 100%. Пример 19. В реактор помещают 1 г гидрида сплава циркония с кобальтом ZrCoHj, и подают воздух со скоростью 6 л/ч при 350 ° С в течение одного часа. При 180 С в реактор подают водород, насьщ1енный парами бензола. Расход бензола 0,5 г/ч, Скорость подачи водорода 1,2 л/ч. Выход циклогексана 50%, селективность 100%. Результаты гидрирования бензола при 180 с и гидрогенолиза толуола 360 С представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для гидрогенизации углеводородов | 1984 |

|

SU1187868A1 |

| Способ получения парафинов или циклогексана и его алкилпроизводных | 1978 |

|

SU791716A1 |

| Способ переработки нефтяного сырья | 1978 |

|

SU740812A1 |

| Способ получения катализатора для гидро-дегидрогенизации углеводородов | 1977 |

|

SU663426A1 |

| ГИДРИРОВАНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2391326C1 |

| Способ гидрирования бензола и его гомологов | 2024 |

|

RU2831771C1 |

| Способ получения тетрагидродициклопентадиена | 1988 |

|

SU1567561A1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ И ДЕГИДРОЦИКЛИЗАЦИИ УГЛЕВОДОРОДОВ | 2003 |

|

RU2231516C1 |

| Способ получения гидрированных производных ароматических углеводородов | 1977 |

|

SU632678A1 |

| Способ приготовления никелевого катализатора для гидрогенизации углеводородов | 1989 |

|

SU1648548A1 |

1. СПОСОБ ПОЛУЧЕНИЕ КАТАЛИЗАТОРА ДЛЯ ГИДРОГЕНИЗАЦИИ углеводородов путем сплавления металлов 1У-6 группы и подгруппы железа с последующим насьщением водородом при 20300 ° С и термообработкой полученного гидрида при 300-400 С, о т л и ч.аю щ и и с я тем, что, с целью получения катализатора с повышенной ак- . тивностью и стабильностью, термообработку ведут в токе воздуха при расходе 0,3-0,6 л/ч. 2. Способ по п. 1, отличающийся тем, что в качестве металла 1У-6 группы используют цирконий или гафний, а в качестве металла подгруппы железа - кобальт или никель.

HfNiH

ZhNiH

0,125

75 90 85 50 35

80 98

70

90

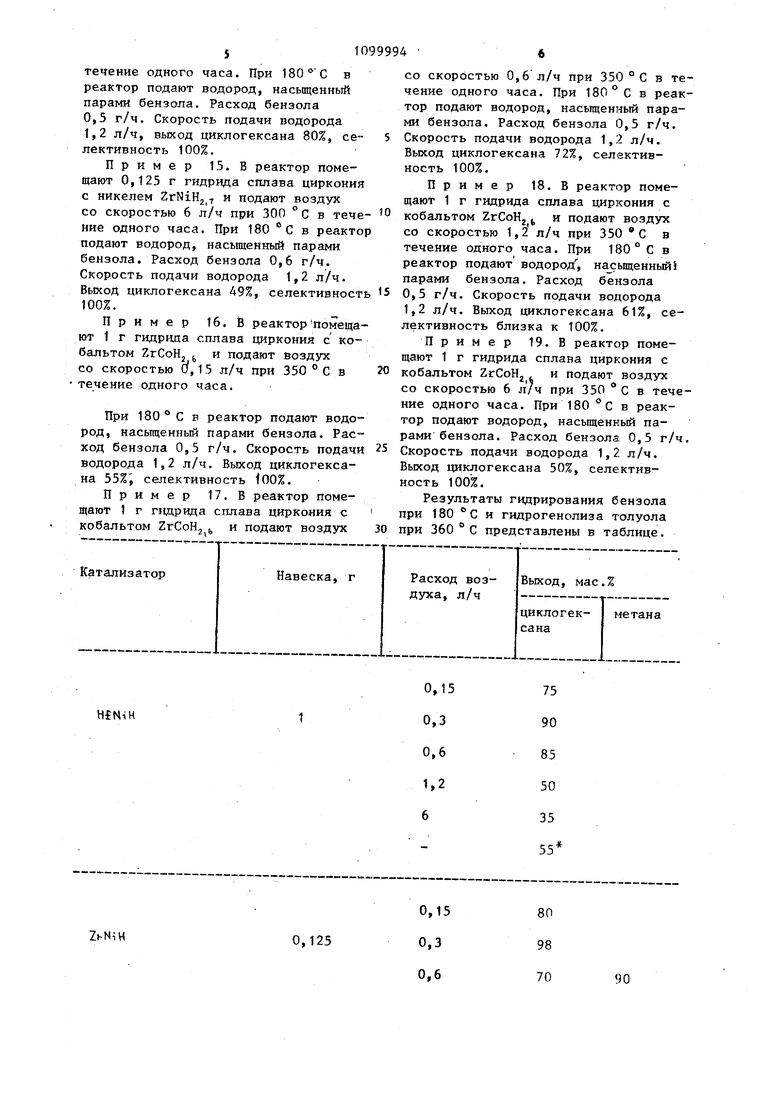

Навеска, г

Катализатор

ZhCoH

на катализаторах, полученных известным способом. Как видно из таблицы, с увеличением расхода воздуха (скорость пода чи больше 0,6 л/ч) активность катализатора падает. Это происходит за счет того, что при увеличении расхо да воздуха происходит интенсивное горение водорода с образованием необратимых окислов. При уменьшении расхода воздуха (скорость подачи ниже 0,3 л/ч) активность катализатора падает за сче недостаточной сегрегации. . Таким образом, катализатор обладает максимальной активностью в том случае, если при его получении скорость воздуха, подаваемого на терПродолжение таблицы

Выход, мас.%

Расход воздуха, л/ч

циклогакметанасана

58 49 37

1,2 6

32

55 90 72 61 50 40 мообработку поддерживается равной 0,3-0,6 л/ч. Из приведенных данных следует, что предложенный способ по сравнению с известным, дает возможность получить катализаторы, обладающие более высокой активностью в реакциях гидрогенизации и гидрогенолиза. Выход целевого продукта при гидрировании бензола 70-98%, при гидрогенолизе толуола 90%, на катализаторе, полученном известным способом 37-55% и 32% соответственно. Время стабильной работы катализаторов, полученных предложенным способом, превышает 1000 ч, известным составляет 200 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ БЕНЗОЛА | 1972 |

|

SU422443A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-30—Публикация

1983-01-18—Подача