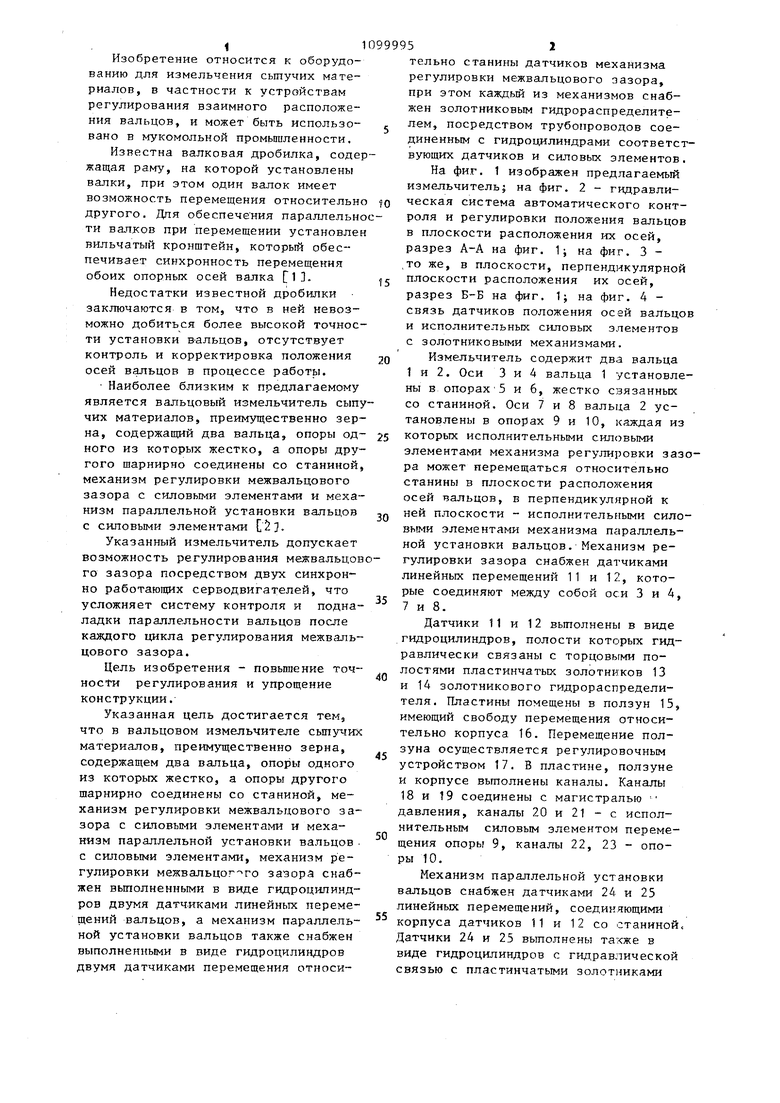

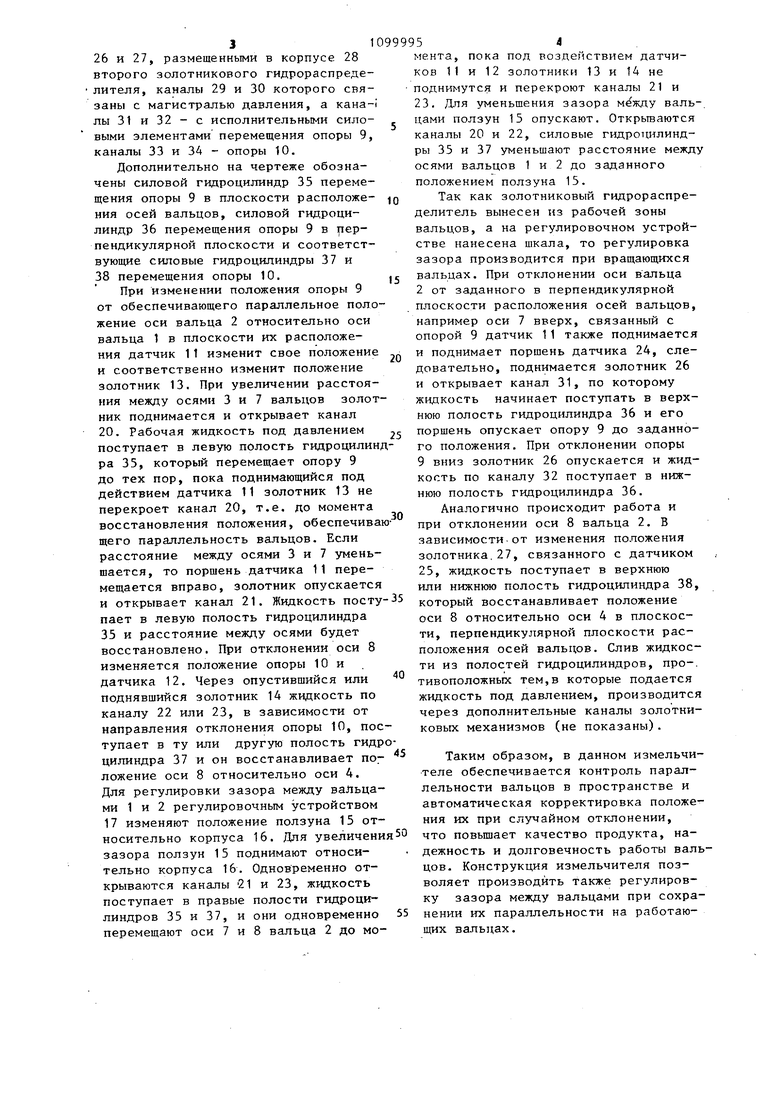

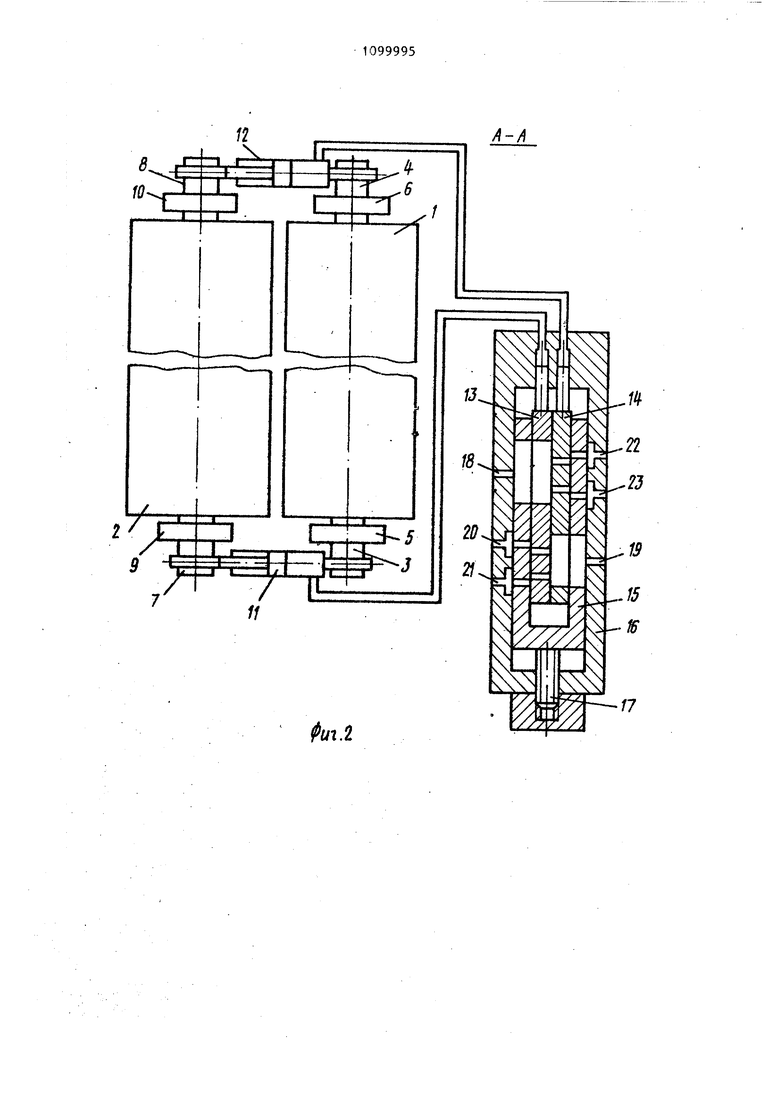

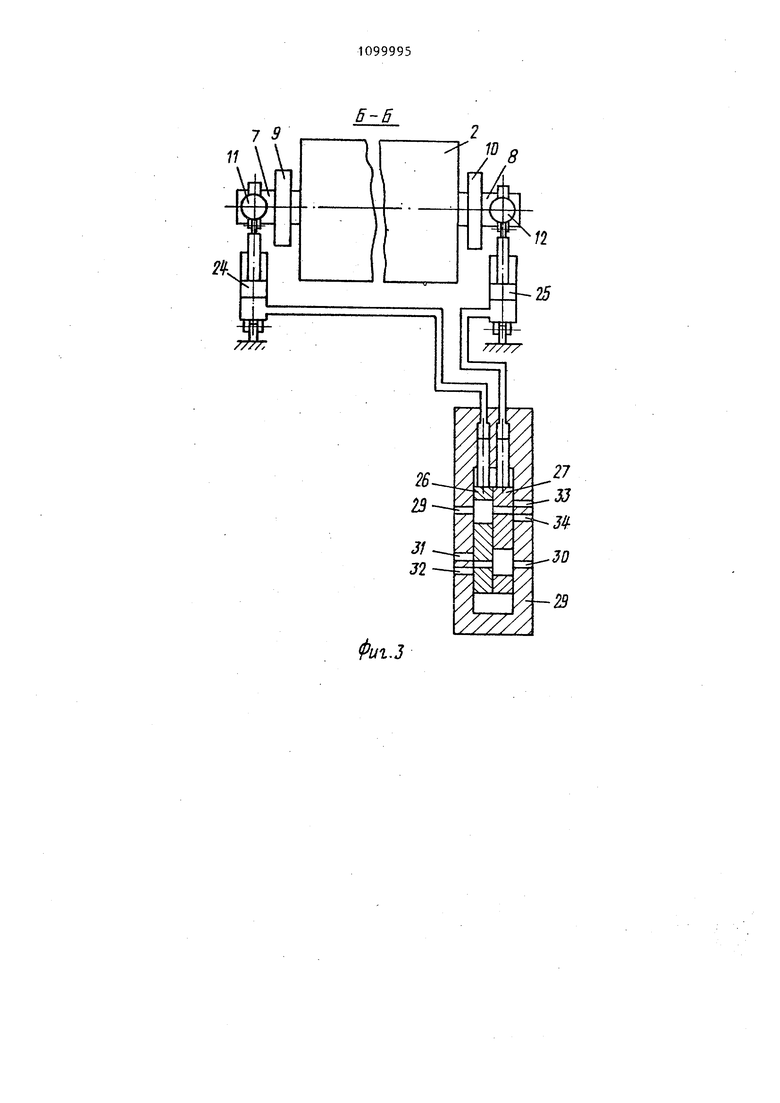

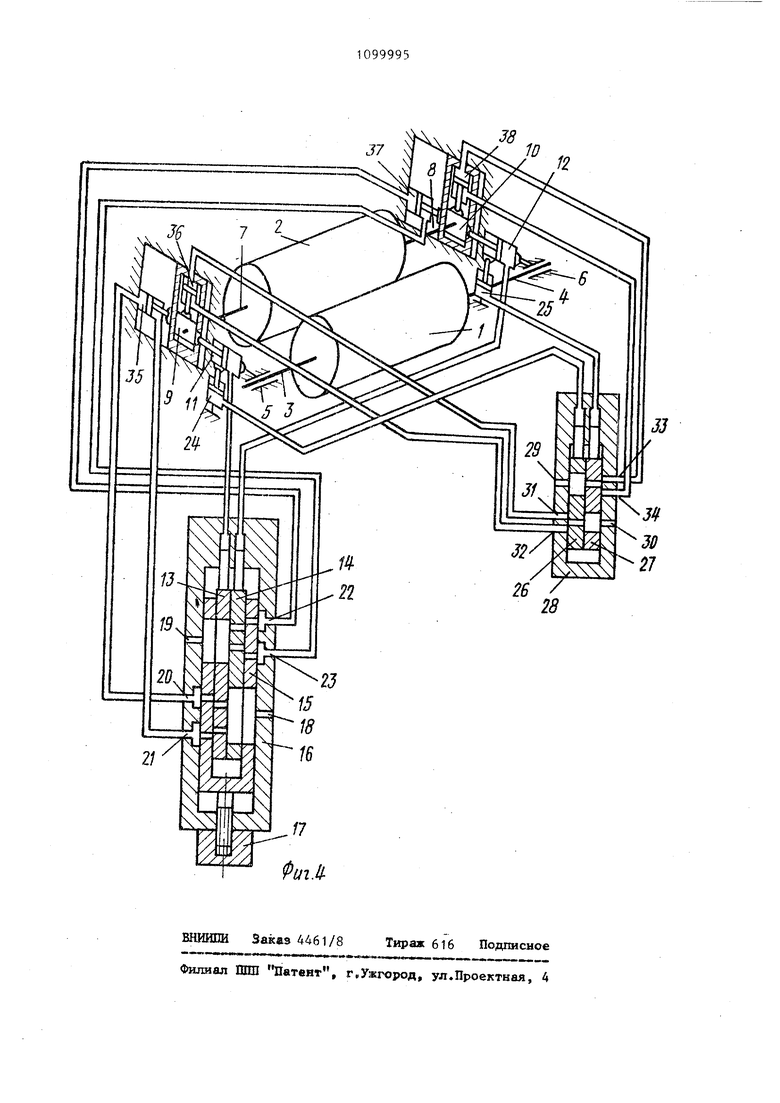

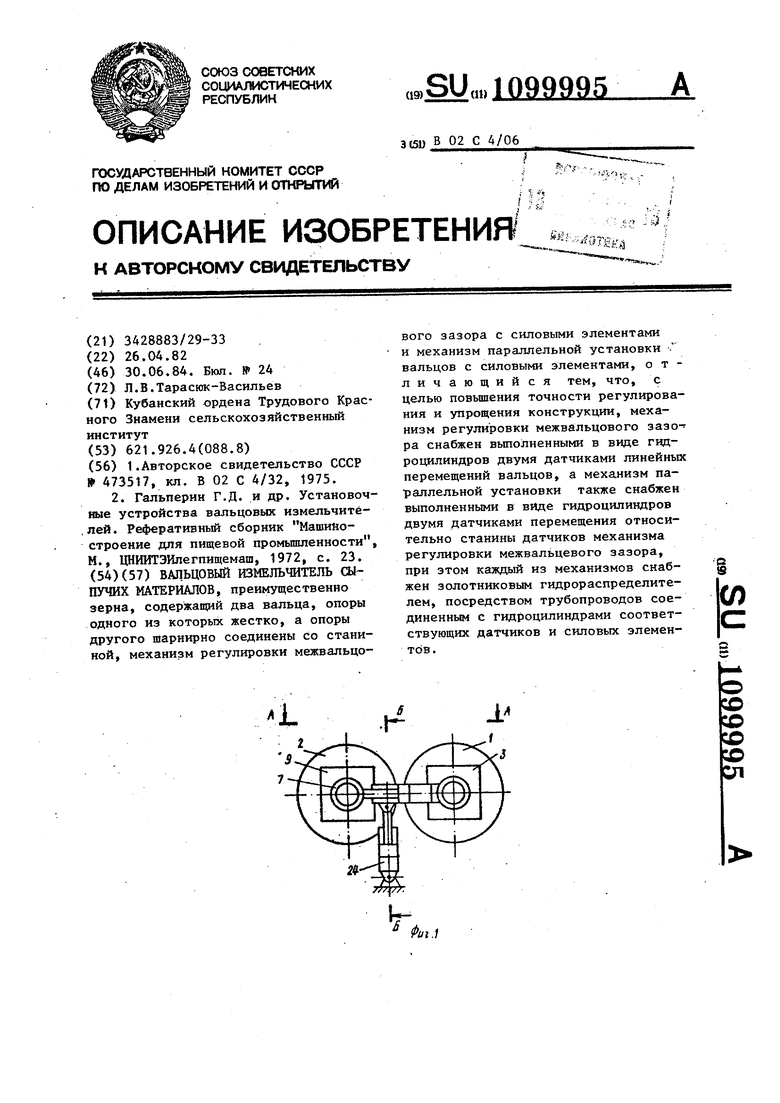

Изобретение относится к оборудованию для измельчения сьшучих материалов, в частности к устройствам регулирования взаимного расположения вальцов, и может быть использовано в мукомольной промышленности. Известна валковая дробилка, содер жащая раму, на которой установлены валки, при этом один валок имеет возможность перемещения относительно другого. Для обеспечения параллельно ти валков при перемешении установлен вильчатый кронштейн, который обеспечивает синхронность перемещения обоих опорных осей валка fl. Недостатки известной дробилки заключаются в том, что в ней невозможно добиться более высокой точности установки в-альцов, отсутствует контроль и корректировка положения осей вальцов в процессе работы. Наиболее близким к предлагаемому является вальцовый измельчитель сыпу чих материалов, преимущественно зерна, содержащий два вальца, опоры одного из которых жестко, а опоры другого шарнирно соединены со станиной, механизм регулировки межвальцового зазора с силовыми элементами и механизм параллельной установки вальцов с силовыми элементами . Указанный измельчитель допускает возможность регулирования межвальцон го зазора посредством двух синхронно работающих серводвигателей, что усложняет систему контроля и подналадки параллельности вальцов после каждого цикла регулирования межвальцового зазора. Цель изобретения - повьппение точности регулирования и упрощение конструкции. Указанная цель достигается темз что в вальцовом измельчителе сътуч материалов, преимущественно зерна, содержащем два вальца, опоры одного из которых жестко, а опоры другого шарнирно соединены со станиной, механизм регулировки межвальцового зазора с силовыми элементами и механизм параллельной установки вальцов. с силовыми элементами, механизм регулировки межвальцогто зазора снабжен вьшолненными в виде гидроципиндров двумя датчиками линейных перемещений вальцов, а механизм параллельной установки вальцов также снабжен выполненными в виде гидроцилиндров двумя датчиками перемещения относительно станины датчиков механизма регулировки межвальцового зазора, при этом каждый из механизмов снабжен золотниковым гидрораспределителем, посредством трубопроводов соединенным с гидроцилиндрами соответствующих датчиков и силовых элементов. На фиг. 1 изображен предлагаемый измельчительJ на фиг. 2 - гидравлическая система автоматического контроля и регулировки положения вальцов в плоскости расположения их осей, разрез А-А на фиг. 1; на фиг. 3 ,то же, в плоскости, перпендикулярной плоскости расположения их осей, разрез Б-Б на фиг. 1; на фиг. 4 связь датчиков положения осей вальцов и исполнительных силовых элементов с золотниковыми механизмами. Измельчитель содержит два вальца 1 и 2. Оси 3 и 4 вальца 1 установлены в опорах5 и 6, жестко связанных со станиной. Оси 7 и 8 вальца 2 установлены в опорах 9 и 10, каждая из которых исполнительными силовыми элементами механизма регулировки зазора может перемещаться относительно станины в плоскости расположения осей вальцов, в перпендикулярной к ней плоскости - исполнительггыми силовыми элементами механизма параллельной установки вальцов. Механизм регулировки зазора снабжен датчиками линейных перемещений 11 и 12, которые соединяют между собой оси 3 и 4, 7 и 8. Датчики 11 и 12 выполнены в виде гидроцилиндров, полости которых гидравлически связаны с торцовыми полостями пластинчатых золотников 13 и 14 золотникового гидрораспределителя. Пластинь помещены в ползун 15, имеющий свободу перемещения относительно корпуса 16. Перемещение ползуна осуществляется регулировочным устройством 17. В пластине, ползуне и корпусе вьтолнены каналы. Каналы 18 и 19 соединены с магистралью давления, каналы 20 и 21 - с исполнительным силовым элементом перемещения опоры 9, каналы 22, 23 - опоры 10. Механизм параллельной установки вальцов снабжен датчиками 24 и 25 линейных перемещений, соединяющими корпуса датчиков 11 и 12 со станиной, Датчики 24 и 25 выполнены также в виде гидроцилиндров с гидравлической связью с пластинчатыми золотниками 26 и 27, размещенными в корпусе 28 второго золотникового гидрораспределителя, каналы 29 и 30 которого связаны с магистралью давления, а каналы 31 и 32 - с исполнительными силовыми элементами перемещения опоры 9, каналы 33 и 34 - опоры 10. Дополнительно на чертеже обозначены силовой гидроцилиндр 35 перемещения опоры 9 в плоскости расположеНИН осей вальцов, силовой гидроцилиндр 36 перемещения опоры 9 в рерпендикулярной плоскости и соответствующие силовые гидроцилиндры 37 и .38 перемещения опоры 10. При изменении положения опоры 9 от обеспечивающего параллельное поло жение оси вальца 2 относительно оси вальца 1 в плоскости их расположения датчик 11 изменит свое положение и соответственно изменит положение золотник 13, При увеличении расстояния между осями 3 и 7 вальцов золот ник поднимается и открывает канал 20. Рабочая жидкость под давлением поступает в левую полость гидроцилин ра 35, который перемещает опору 9 до тех пор, пока поднимающийся под действием датчика 11 золотник 13 не перекроет канал 20, т.е. до момента восстановления положения, обеспечива щего параллельность вальцов. Если расстояние между осями 3 и 7 уменьшается, то поршень датчика 11 перемещается вправо, золотник опускается и открывает канал 21. Жидкость посту пает в левую полость гидроцилиндра 35 и расстояние между осями будет восстановлено. При отклонении оси 8 изменяется положение опоры 10 и датчика 12. Через опустившийся или поднявшийся золотник 14 жидкость по каналу 22 или 23, в зависимости от направления отклонения опоры 10, пос тупает в ту или другую полость гидр цилиндра 37 и он восстанавливает по ложение оси 8 относительно оси 4. Для регулировки зазора между ваЛьца ми 1 и 2 регулировочным устройством 17 изменяют положение ползуна 15 от носительно корпуса 16. Для увеличен зазора ползун 15 поднимают относительно корпуса 16. Одновременно открываются каналы 21 и 23, жидкость поступает в правые полости гидроцилиндров 35 и 37, и они одновременно перемещают оси 7 и 8 вальца 2 до мо мента, пока под воздействием датчиков 11 и 12 золотники 13 и 14 не поднимутся и перекроют каналы 21 и 23. Для уменьшения зазора мезкду валь-. цами ползун 15 опускают. Открьгеаются каналы 20 и 22, силовые гидроцилиндры 35 и 37 уменьшают расстояние между осями вальцов 1 и 2 до заданного положением ползуна 15. Так как золотниковый гидрораспределитель вынесен из рабочей зоны вальцов, а на регулировочном устройстве нанесена шкала, то регулировка зазора производится при вращающихся вальцах. При отклонении оси вальца 2 от заданного в перпендикулярной плоскости расположения осей вальцов, например оси 7 вверх, связанный с опорой 9 датчик 11 также поднимается и поднимает поршень датчика 24, следовательно, поднимается золотник 26 и открывает канал 31, по которому жидкость начинает поступать в верхнюю полость гидроцилиндра 36 и его поршень опускает опору 9 до заданного положения. При отклонении опоры 9 вниз золотник 26 опускается и жидкость по каналу 32 поступает в нижнюю полость гидроцилиндра 36. Аналогично происходит работа и при отклонении оси 8 вальца 2. В зависимости.от изменения положения золотника,27, связанного с датчиком 25, жидкость поступает в верхнюю или нижнюю полость гидроцилиндра 38, который восстанавливает положение оси 8 относительно оси 4 в плоскости, перпендикулярной плоскости расположения осей вальцов. Слив жидкости из полостей гидроцилиндров, про-, тивоположных тем,в которые подается жидкость под давлением, производится через дополнительные каналы золотниковых механизмов (не показаны). Таким образом, в данном измельчителе обеспечивается контроль параллельности вальцов в пространстве и автоматическая корректировка положе ния их при случайном отклонении, что повышает качество продукта, надежность и долговечность работы вальцов. Конструкция измельчителя позволяет производить также регулировку зазора между вальцами при сохранении их параллельности на работающих вапьцах.

/2

Г(г

А-/

..5

Г ./

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛЬЦОВЫЙ СТАНОК (ВАРИАНТЫ) | 2002 |

|

RU2250136C2 |

| ДИСКО-ВАЛЬЦОВЫЙ СТАНОК | 2010 |

|

RU2442656C1 |

| Транспортное средство со съемным контейнером | 1987 |

|

SU1636269A1 |

| ЛЕНТОЧНО-ВАЛЬЦОВЫЙ СТАНОК | 2013 |

|

RU2538115C1 |

| ВАЛЬЦОВЫЙ АГРЕГАТ | 2009 |

|

RU2403109C1 |

| МУКОМОЛЬНЫЙ ВАЛЬЦОВЫЙ СТАНОК | 1997 |

|

RU2115478C1 |

| Двухвальцовый станок | 2018 |

|

RU2680580C1 |

| МУКОМОЛЬНЫЙ ВАЛЬЦОВЫЙ СТАНОК | 1996 |

|

RU2115477C1 |

| Система управления рабочим органом | 1982 |

|

SU1040031A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ В МЕЖВАЛЬЦОВОМ ЗАЗОРЕ ВАЛЬЦОВОГО ПРЕССА | 2012 |

|

RU2604509C2 |

ВАЛЬЦОВЫЙ ИЗМЕЛЬЧИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ, преимущественно зерна, содержащий два вальца, опоры одного из которых жестко, а опоры другого шарнирно соединены со станиной, механизм регулировки межвапьцового зазора с силовыми элементами и механизм параллельной установки вальцов с силовыми элементами, отличающий ся тем, что, с целью повьшения точности регулирования и упрощения конструкции, механизм регулировки межвальцового заэора снабжен выполненными в виде гидроцилиндров двумя датчиками линейных перемещений вальцов, а механизм параллельной установки также снабжен выполненными в виде гидроцилиндров двумя датчиками перемещения относительно станины датчиков механизма регулировки межвальцевого зазора, при зтом каждый из механизмов снабжен золотниковым гидрораспределите(Л лем, посредством трубопроводов соединенным с гидроцилиндрами соответствующих датчиков и силовых элементов. :D со ;о ел

7

L

/

Гл

га 9 -

//

иг.2

3-5

1Б-Б

8

29

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гальперин Г.Д | |||

| и др | |||

| Установочные устройства вальцовых измельчителей | |||

| Реферативный сборник Машиностроение для пищевой промьшшенности, М., ЦНИИТЭИлегпищемаш, 1972, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-30—Публикация

1982-04-26—Подача