со

ел

1

Изобретение относится к литейному производству, в частности ксоставам покрытий, и может Выть использовано для нанесения защитных покрытий на кокиля при получении алюминиевого литья.

Известны кокильные покрытия на основе жидкого стекла и различных наполнителей. Для увеличения стойкости таких покрытий используются различные добавки и активаторы tl3. Наиболее близким к предлагаемому является покрытие для кокилей, содержащее, мас.%:

Алюмофосфатное связующее48-53Шамот зерновой 24-25 Глина формовочная бентонитовая 12-13 Каолин обогащенный 12-13 Алюмофосфатное связующее данного покрытия готовят из концентрированной ортофосфорной кислоты и гидрата окиси алюминия. Дисперсность наполнителей преимущественно 50 мкм.Стойкость к истиранию не превьшает 2000 г (по ГОСТ 10772-78). 2.

Однако данное покрытие имеет малый срок хранения, определяемьй низкой стабильностью алюмофосфатного связующего, вызьшающего преяздевременную потерю покрытием его технологических свойств. Покрытие также имеет сравнительно низкую стойкость к истиранию,вызывающую необходимост подкраски кокилей в процессе работы что снижает Производительность маши

00351

Цель изобретения - улучшение качества литья за счет увеличения стойкости покрытия к истиранию и повышение производительности. с Цель достигается тем, что противопригарное покрытие для кокилей,включающее алюмофосфатное связующее, -огнеупорный наполнитель, содержит

в качестве огнеупорного наполнителя 10 мертель шамотный и отходы от обработки абразивных кругов (абразивная пыль) на основе электрокорунда и карбида кремния и дополнительно содержит марганцовокислый калийпри еле- . 15 дующем соотношении ингредиентов, мае.%:

25,0-35,0

Мертель шамотный

Отходы от обработки

абразивных кругов

(абразивная пыль)

на основе электрокорунда и карбида

8,0-12,0

кремния

Ма{ ганцовокислый 0,3-0,7 калий

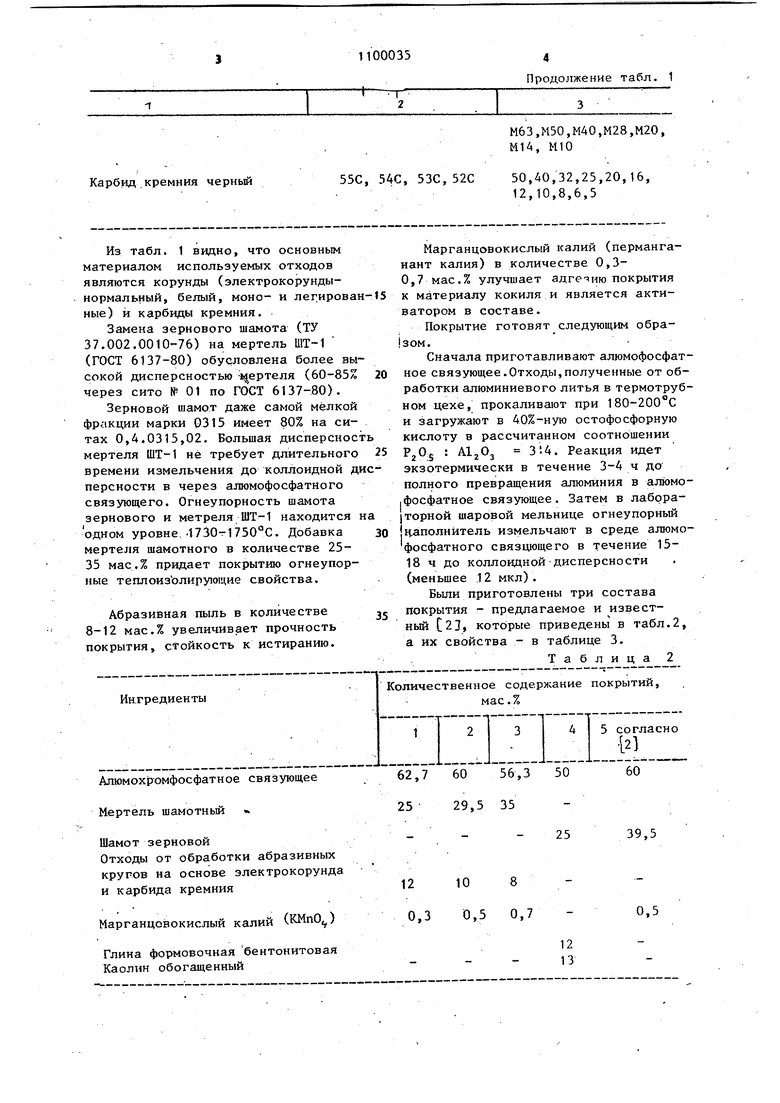

Алюмофосфатное свяОстальноезующееАбразивная пыпь представляет собой отходы от обработки абразивных 30 кругов (ГОСТ 2424-75), поставляемых на КамАЗ. В состав абразивных кругов могут входить эльбор, карбид бора, корунд, электрокорунд, карбид кремния, окись алюминия, окись хрома и т.д. Состав абразивных кругов, марка материала и зернистость образивов приведена в табл, 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2118950C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО ВЯЖУЩЕГО | 1996 |

|

RU2111185C1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРНОГО КЛАДОЧНОГО РАСТВОРА | 2001 |

|

RU2231503C2 |

| ОГНЕУПОРНАЯ МАССА И СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ МАССЫ | 2007 |

|

RU2365562C2 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2294403C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО ВЯЖУЩЕГО | 1997 |

|

RU2129104C1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1994 |

|

RU2079471C1 |

ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ КОКИЛЕЙ, включающее алюмофосфатное связующее, огнеупорный наполнитель, отличающееся тем, что, с целью улучщения качества литья за счет увеличения стойкости покрытия к истиранию и повьпиения производительности, содержит в качестве огнеупорного наполнителя мертель шамотный и отходы от обработки абразивных кругов (абразивная пыль) на основе электрокорунда и карбида кремния и дополнительно содержит марганр цовокислый калий при следующем соотношении ингредиентой, мас.%: 25,0-35,0 Мертель шамотный Отходы от обработки абразивных кругов на основе электрокорунда и карбида 8,0-12,0 кремния Марган1до:вокислый 0,3-0,7 калий W Алюмофо с фат и ое Остальное связующее

нормал{.ный

16А,15А,14А,13А,12А белый 25А,24А,23А,22А

хромистьй

титанистый зеленый

50,40,32,35,20,16, 12,10,8,6,5,4,3

50,40,32,25,20,16, 12,10,8,6,5,4,3

34А,ЗЗА,32А

40, 25, 20, 16 45А,44А,43А

50,40,32,25,20,16, 12,10,8,6,5

40, 25, 20, 16

37А 64С, 63С, 62С

50,40,32,25,20,16, 12,10,8,6,5,4,3

Карбид кремния черный Из табл. 1 видно, что основным материалом используемых отходов являются корунды (электрокорундынормальный, белый, моно- и легиров ные) и карбиды кремния. Замена зернового шамота (ТУ 37.002.0010-76) на мертель ШТ-1 (ГОСТ 6137-80) обусловлена более в сокой дисперсностью -1|ертеля (60-85 через сито № 01 по ГОСТ 6137-80). Зерновой шамот даже самой мелко фракции марки 0315 имеет 80% на си тах 0,4.0315,02. Большая дисперсно мертеля ШТ-1 не требует длительног времени измельчения до коллоидной персности в через алюмофосфатного связующего. Огнеупорность шамота зернового и метреля ШТ-1 находится одном уровне 1730-1750°С. Добавка мертеля шамотного в количестве 2535 мас.% придает покрытию огнеупор ные теплоизЪлирующие свойства. Абразивная пыль в количестве 8-12 мас.% увеличивает прочность покрытия, стойкость к истиранию.

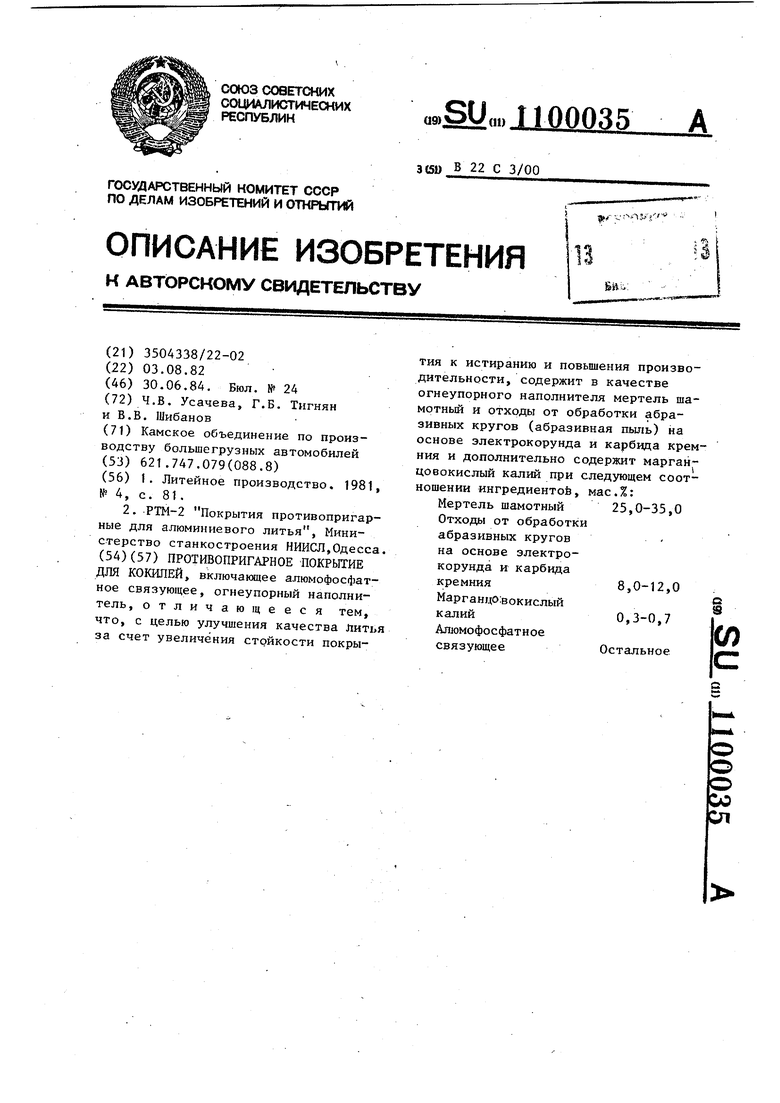

Мертель шамотньй

Шамот зерновой

Отходы от обработки абразивных кругов на основе электрокорунда и карбида кремния

Марганцовокислый калий (КМпО)

Глина формовочная бентонитовая Каолин обогащенный

Продолжение табл. 1

М63,М50,М40,М28,М20, М1А, М10

50,40,32,25,20,16,

55С, 54С, 53С, 52С 12,10,8,6,5

29,5 35

39,5

25

10 8

0,5 0,5 0,7

12 13 Марганцовокислый калий (перманганант калия) в количестве 0,30,7 мас.% улучшает адгезию покрытия к материалу кокиля и является активатором в составе. Покрытие готовят следующим образом. Сначала приготавливают алюмофосфатное связующее.Отходы,полученные от обработки алюминиевого литья в термотрубном цехе, прокаливают при 180-200°С и загружают в 40%-ную остофосфорную кислоту в рассчитанном соотношении PjOj : AljOj 314. Реакция идет экзотермически в течение 3-4 ч до полного превращения алюминия в алк)мофосфатное связующее. Затем в лабораторной шаровой мельнице огнеупорный наполнитель измельчают в среде алюмофосфатного связцющего в течение 1518 ч до коллоидной-дисперсности (меньшее 12 мкл). Были приготовлены три состава покрытия - предлагаемое и известный 23, которые приведены в табл.2, а их свойства - в таблице 3. Т а б л и ц а 2

Стойкость к истиранию, г Седиментационная утойчивость,

Стойкость к истиранию после вьдержки 10 мин при 70 С, г По физико-химическим свойствам покрытия указанных составов мало отличаются друг от друга (р 1.25 1,3 г/см, ph 1,8-2,1, стойкость к истиранию 20000 г по ГОСТ 1077278), Стойкость предлагаемого состава возрастает больше чем в 10 раз. Покрытие проверено в производстве на детали 5320-13003028 (колено отводящего патрубка водяного трубопровода). Покрытие нанесено распылением при температуре кокилей 170- 190 с расстояния 300 мм. Состав предлагаемого покрытия рекомендуется для кокильного литья из сплавов А1-2, А1--4, А1-9, развеТаблица 3

2650028000

2300 2000

98 99 80 88

/

980010200 сом 0,,5 кг при толщине стенок от 6 до 15 мм. Время работы кокиля с таким покрытием составляет 7-10 смен (56-80 ч) без изменения внешнего вида, растрескивания, отслаивания. Толщина покрытия 0,2-0,3 мм. Использование предлагаемого покрытия увеличивает срок службы дорогостоящих кокилей (на 5%), повышает производительность машин благодаря исключению операций подкраски кокилей в процессе работы, снижает брак литья на 30%,. а за счет использования абразивных отходов и отходов обработки алюминиевого литья (алюмохромфосфатного связующего) снижается себестоимость покрытия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литейное производство | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Горный компас | 0 |

|

SU81A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-06-30—Публикация

1982-08-03—Подача