Изобретение относится к литейному производству, а именно к составам противопригарных покрытий для форм и стержней, преимущественно при получении стальных и чугунных отливок.

Известен состав противопригарного покрытия (краски) [SU. авт. свид. №766731, В22С 3/00, опубл. 30.09.1980], который включает в себя цирконовый концентрат (огнеупорный наполнитель) - 20-28%; жидкое стекло - 18-20%; молотый шамот - 4-6%; оксид железа 1-2%; контакт Петрова - 0,10-0,30% и воду - остальное. Авторы утверждают, что данная литейная краска способствует снижению пригара при производстве стальных отливок и улучшает условия смачивания противопригарным покрытием литейной формы за счет уменьшения вязкости суспензии. Краска содержит большое количество жидкостекольного связующего (18-20%), что снижает ее термостойкие характеристики. При таком большом количестве жидкостекольного связующего в составе покрытия совместно с оксидом железа и шамотом снижается его противопригарный эффект. Следует отметить, что такие типы красок (с содержанием шамота с оксидом железа) имеют малую поверхностную прочность, большое количество микропор и микротрещин, которые при воздействии высокой температуры расплавленного металла раскрываются и нарушают целостность покрытия.

Известно защитное покрытие [SU. авт. свид. №1526881, В22С 3/00, опубл. 07.12.1989]. Состав покрытия включает, мас. %: огнеупорную глину - 2-10, металлофосфатное связующее - 10-16, карбид кремния - 10-25, серебристый графит - 5-8 и отработанный алюмосиликатный катализатор (огнеупорный наполнитель) - отход при производстве синтетического каучука - остальное. При этом в качестве металлофосфатного связующего используют однозамещенный алюмофосфат. Реализация покрытия позволяет повысить прочность покрытия, его термостойкость и живучесть. Недостатком использования металлофосфатного связующего является то, что в процессе высокотемпературного нагрева оно может взаимодействовать с бентонитовой глиной, образуя при этом спекшуюся массу, что затруднит выбиваемость литейных форм и стержней и форм.

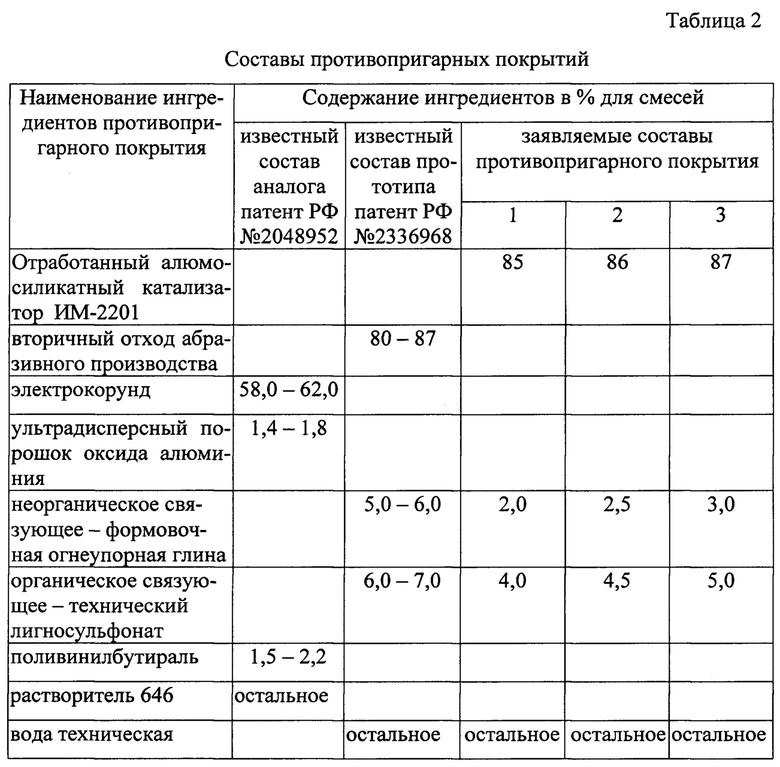

Известно противопригарное покрытие (краска) [SU. авт. свид. №2048952, В22С 3/00, опубл. 27.11.1995] следующего состава: электрокорунд - 58,0-62,0%, ультрадисперсный порошок оксида алюминия - 1,4-1,8%, поливинилбутираль - 1,5-2,2%, растворитель 646 - остальное. Недостатком противопригарного покрытия является то, что состав содержит дорогостоящие компоненты, к которым относится электрокорунд, применяемый в качестве огнеупорного наполнителя, а также токсичные органические связующие и растворитель.

Известно противопригарное покрытие для литейных форм и стержней [SU. авт. свид. №2151019, 7 В22С 3/00, опубл. 20.06.2000] следующего состава: огнеупорный наполнитель (пылевидный кварц, циркониевый концентрат, кристаллический графит) - 42,0-55,5%, стабилизатор (формовочная глина, бентонит) - 4,0-5,0%, жидкостекольное связующее - 2,5-6,5%, сульфат алюминия - 0,048-0,08%, вода - остальное. Авторы утверждают, что использование в составе покрытия сульфата алюминия в качестве модификатора жидкостекольного связующего обеспечивает снижение расхода жидкостекольного связующего, повышение термической стойкости покрытия и улучшения его технологических и служебных свойств.

Недостатком данного противопригарного покрытия является то, что при сушке противопригарных красок на циркониевом концентрате в покрытиях образуются макро- и микротрещины за счет возникновения внутренних напряжений, релаксация которых затруднена. Образование трещин вызывает необходимость повторной окраски, а увеличение толщины покрытия не исключает его отслоения при заливки жидким металлом. Указанные дефекты окрашенных форм и стержней способствуют образованию просечек металла и усиливают пригар, требующего больших трудозатрат на его устранение. Циркониевый концентрат - дорогой и дефицитный материал и его поставки связаны с высокими транспортными расходами.

Использование тонкодисперсного пылевидного кварца в качестве огнеупорного наполнителя ограниченно санитарными нормами.

Известно противопригарное покрытие (краска) следующего состава: алюмосиликатный катализатор ИМ-2201 - 40,0-41,0%, пылевидный кварц - 4,5-5,0%, глина формовочная - 6,5-7,0%, жидкое стекло - 1,5-4,0%, вода техническая - 44,5-56% (Баранов О.Г. «Исследование и разработка противопригарных покрытий на модифицированном жидкостекольном связующем»: Автореф… дис. кан. техн. наук. - Челябинск. 1997. - с. 9).

Недостатком данного противопригарного покрытия (краски) является невысокое содержание алюмосиликатного катализатора ИМ-2201 в составе, что снижает его противопригарный эффект.

Наличие в составе жидкостекольного связующего до 4% снижает прочностные характеристики противопригарного покрытия при высоких температурах.

Известна противопригарная краска для литейных форм и стержней следующего состава [SU. авт. свид. №2574615, B22C 3/00, опубл. 10.02.2016]: цирконовый концентрат - 60-67%, бентонит - 1-3%, лигносульфонат технический - 2-5%, мыло хозяйственное - 2-5%, вода - остальное. Авторы утверждают, что противопригарная краска обеспечивает улучшение технологических и эксплуатационных характеристик.

Недостатком указанного состава является использование цирконового концентрата - дорого и дефицитного материала.

В качестве прототипа принято противопригарное покрытие следующего состава [SU. авт. свид. №2336968, В22С 3/00, опубл. 27.10.2008]: регенерированный продукт абразивного производства - 80,0-87%, неорганическое связующее (формовочная огнеупорная глина) - 5,0-6,0%, органическое связующее (технический лигносульфанат (ЛСТ)) - 6,0-7,0%, вода - остальное. Недостатком противопригарного покрытия является сравнительно невысокое содержание Al2O3 - 63,0-68,0 в составе огнеупорного наполнителя регенерированного продукта абразивного производства, что может привести к снижению термической стойкости покрытия. Дополнительным фактором, затрудняющим использование регенерированного продукта абразивного производства, является его мелкодисперсность (размер частиц 3-6 мкм).

Задачей, на решение которой направлено изобретение, является повышение термической стойкости противопригарного покрытия за счет тугоплавкого оксида хрома (III) и большего процента содержания оксида алюминия в составе огнеупорного наполнителя, улучшение технологических и служебных свойств краски, образующей покрытие, предотвращение образования пригара на отливках при одновременном снижении себестоимости отливок.

Техническим результатом, на решение которого направлено изобретение, является снижение уровня внутренних напряжений в покрытиях, значительно уменьшающих возможность образования просечек металла и трудноудаляемого пригара на отливках.

Указанная задача решается тем, что противопригарное покрытие для литейных форм и стержней, содержащее огнеупорный наполнитель, связующее неорганического и органического происхождения и воду, согласно изобретению, в качестве огнеупорного наполнителя содержит отработанный алюмосиликатный катализатор ИМ-2201, являющийся отходом производства синтетического каучука при следующем соотношении ингредиентов, мас. %:

Отработанный алюмосиликатный катализатор ИМ-2201 представляет собой отработанный катализатор при получении синтетического каучука. Это порошок серо-зеленого цвета, который имеет следующий состав, мас. %:

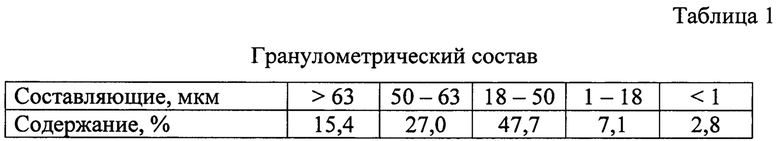

Гранулометрический состав отработанного алюмосиликатного катализатора ИМ-2201 представлен в таблице 1:

Данные таблицы 1 указывают на то, что материал представляет высокодисперсный порошок, который не требует предварительного дополнительного помола, просева и других операций подготовки для приготовления противопригарных красок и готов к использованию в виде поставки.

Продукт обладает высокой огнеупорностью, нерадиоактивен, не горюч, не токсичен, с неограниченным сроком хранения, прошел экологическую экспертизу и допущен к использованию в качестве огнеупорного наполнителя в противопригарных красках, не дефицитен.

Отработанный алюмосиликатный катализатор ИМ-2201, содержащий 70-75% оксида алюминия и 15-22% оксида хрома (III), имеет температуру плавления около 1900°C. Температура плавления входящих в него ингредиентов равна: Al2O3 - 2050°C, Cr2O3 - 2100°C, СаО - 2600°C, MgO - 2800°C, SiO2 - 1713°C [1, 2]. Наличие в составе катализатора тугоплавкого оксида хрома (III) обеспечивает повышение термической стойкости противопригарного покрытия.

В системе оксид алюминия - оксид кремния (IV) - оксид хрома (III) не образуются химические соединения, способствующие образованию химического пригара [3]. В системе FeO-Al2O3-Cr2O3 тройных химических соединений нет, следовательно, при взаимодействии жидкой стали с противопригарным материалом ИМ-2201 не образуются сложные химические соединения, способствующие образованию химического пригара.

Электронно-микроскопические исследования показали, что отработанный алюмосиликатный катализатор ИМ-2201 содержит мелкие дисперсные частицы как остроугольной, так и округлой формы, по сравнению с цирконовым концентратом, в котором преобладают кристаллы минерала остроугольной формы.

Сочетание мелких огнеупорных частиц остроугольной и округлой формы придают противопригарному покрытию на основе данного материала, наряду с высокими противопригарными свойствами, высокую трещиноустойчивость покрытия за счет релаксации напряжений в нем в процессе сушки или отверждения, а также в процессе заливки металлом формы.

Противопригарное покрытие готовилось следующим образом. В краскомешалку загружали расчетное количество компонентов покрытия. Перемешивание осуществлялось в течение 40-60 минут. На формы и стержни покрытие наносится в один слой или несколько слоев, в зависимости от массы отливки, одним из известных способов. Формы и стержни после покраски сушились 2-3 часа при температуре 180-200°C.

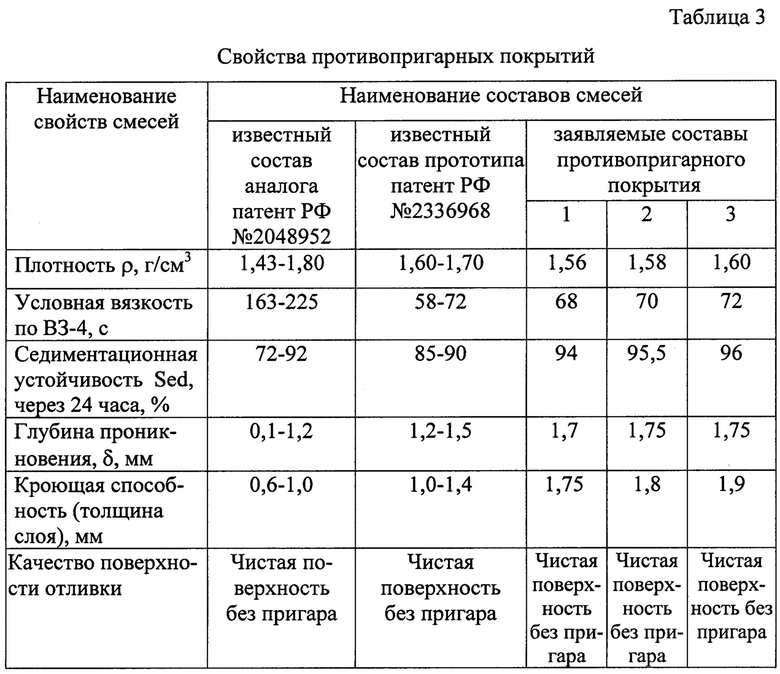

Данные о составе покрытий аналогов и заявляемого покрытия представлены в таблице 2. Данные о свойствах покрытий аналогов и заявляемого покрытия представлены в таблице 3.

Из таблицы 3 видно, что свойства полученного противопригарного покрытия удовлетворяют требованиям литейной технологии получения качественных отливок (отсутствие пригара, трещин, зазоров, плен и т.д.). За счет использования огнеупорного наполнителя, включающего тугоплавкие оксиды алюминия и хрома остроугольной и округлой формы, происходит улучшение технологических и служебных свойств краски, образующей покрытие, а также происходит релаксация внутренних напряжений, возникающих в покрытиях при отверждении и уменьшается возможность образования пригара на отливках при одновременном снижении себестоимости отливок.

Увеличение или уменьшение содержания входящих в состав покрытия компонентов за указанные пределы может привести к увеличению пригара и ухудшению качества поверхности отливок.

Внедрение заявляемого состава противопригарного покрытия позволит улучшить качество поверхности отливок за счет снижения и ликвидации пригара, расширить сырьевую базу огнеупорных материалов для покрытий и снизить стоимость покрытия. Это позволит получить экономический эффект за счет снижения себестоимости производства отливок и сократить брак литья по вине форм и стержней.

Литература

1. Горшков, B.C. Физическая химия силикатов и других тугоплавких соединений / B.C. Горшков, В.Г. Савельев, Н.Ф. Федоров. - М.: Высшая школа, 1988. - 400 с.

2. Ткаченко, К.М. Противопригарные покрытия для форм и стержней / К.М. Ткаченко, Л.Ф. Кемлер, Н.И. Давыдов, Г.С. Балясникова. - М.: Машиностроение, 1968. - 96 с.

3. Эйтель, В. Физическая химия силикатов / В. Эйтель. - М.: Изд-во иностранной литературы, 1962. - 1056 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2336968C1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

| Способ определения индекса пластичности формовочных и стержневых смесей | 2018 |

|

RU2682262C1 |

| Противопригарная краска для литейных форм и стержней | 2018 |

|

RU2685937C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2022 |

|

RU2784436C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| НАПОЛНИТЕЛЬ ДЛЯ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ | 2002 |

|

RU2226445C1 |

| Противопригарное покрытие для литейных форм и стержней | 1981 |

|

SU990398A1 |

| Смесь для изготовления литейных форм | 1989 |

|

SU1717270A1 |

Изобретение относится к литейному производству и может быть использовано при получении стальных и чугунных отливок. Противопригарное покрытие содержит (мас.%): огнеупорный наполнитель в виде отработанного алюмосиликатного катализатора ИМ-2201 (85,0-87,0), неорганическое связующее в виде формовочной огнеупорной глины (2,0-3,0), органическое связующее в виде технического лигносульфоната (4,0-5,0), вода техническая (остальное). Использование отработанного алюмосиликатного катализатора ИМ-2201 в качестве огнеупорного наполнителя за счет наличия тугоплавкого оксида хрома и оксида алюминия позволяет улучшить технологические свойства покрытия и снизить пригар на отливках. Обеспечивается улучшение качества поверхности отливок. 1 з.п. ф-лы, 3 табл.

1. Противопригарное покрытие для литейных форм и стержней для получения стальных и чугунных отливок, содержащее огнеупорный наполнитель, неорганическое связующее в виде формовочной огнеупорной глины, органическое связующее в виде технического лигносульфоната и воду, отличающееся тем, что в качестве огнеупорного наполнителя оно содержит отработанный алюмосиликатный катализатор ИМ-2201, являющийся отходом производства синтетического каучука, при следующем соотношении ингредиентов, мас.%:

2. Покрытие по п. 1, отличающееся тем, что отработанный алюмосиликатный катализатор ИМ-2201 имеет следующий состав, мас.%:

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2336968C1 |

| Противопригарное покрытие для литейных форм и стержней | 1981 |

|

SU990398A1 |

| US 4167418 A1, 11.09.1979 | |||

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1983 |

|

SU1154027A1 |

Авторы

Даты

2019-05-28—Публикация

2018-10-12—Подача