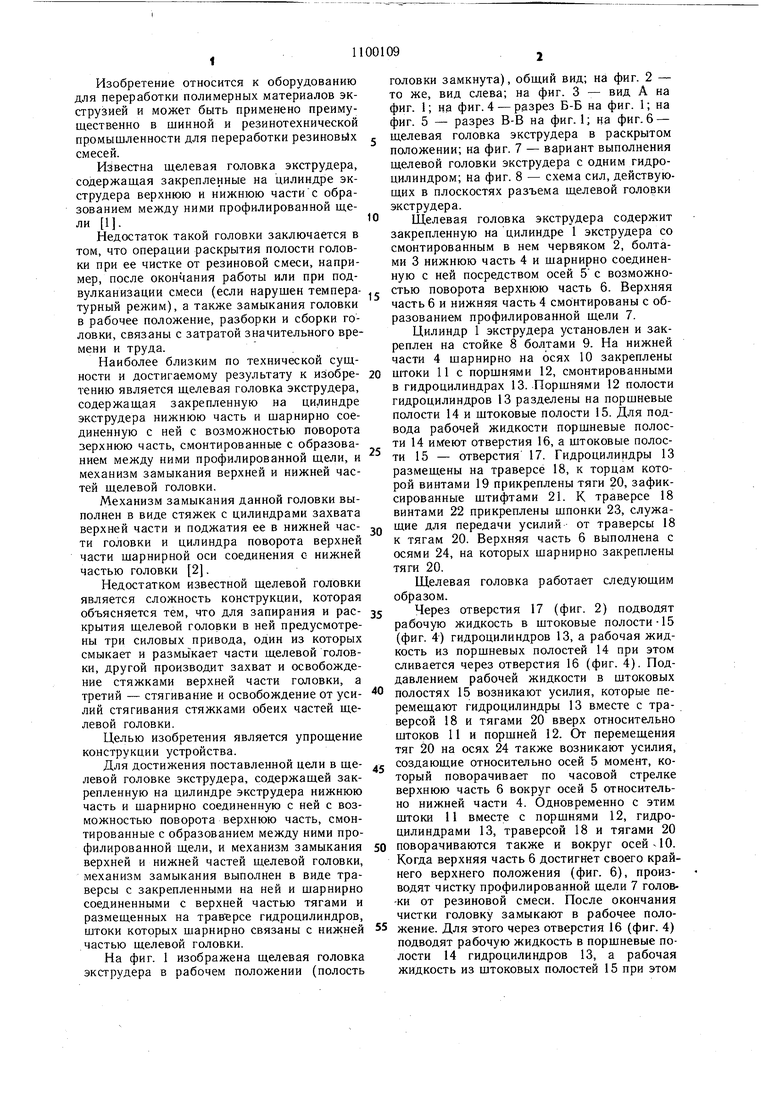

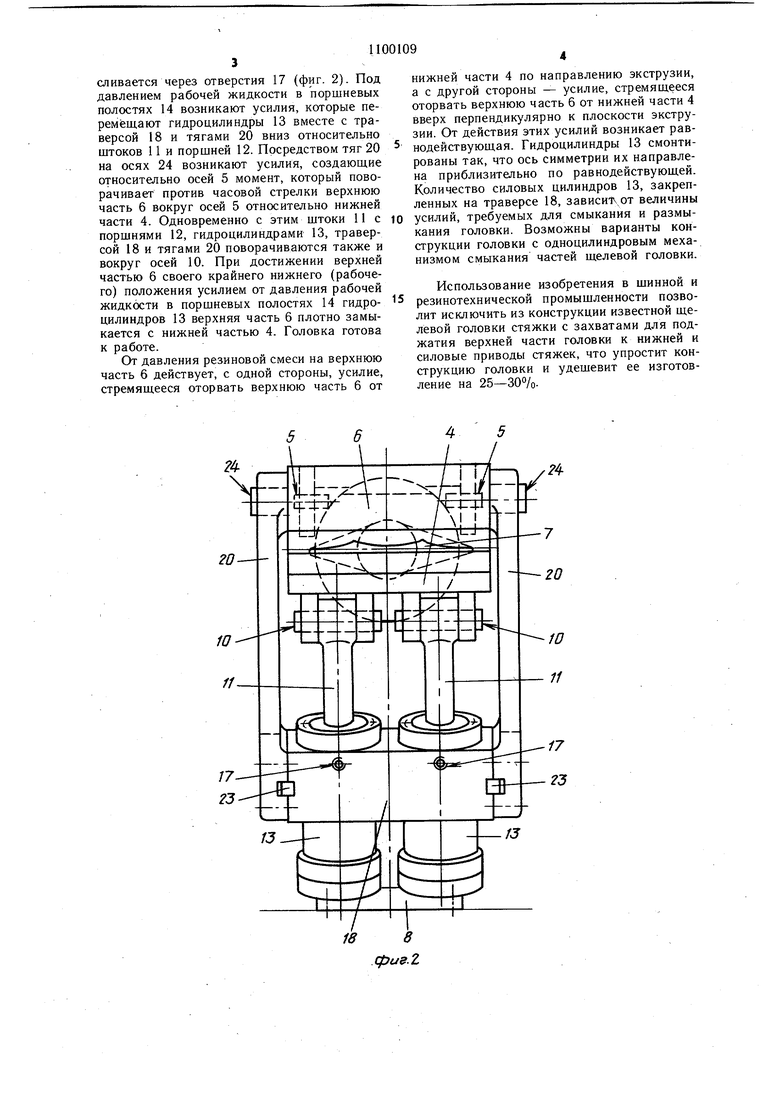

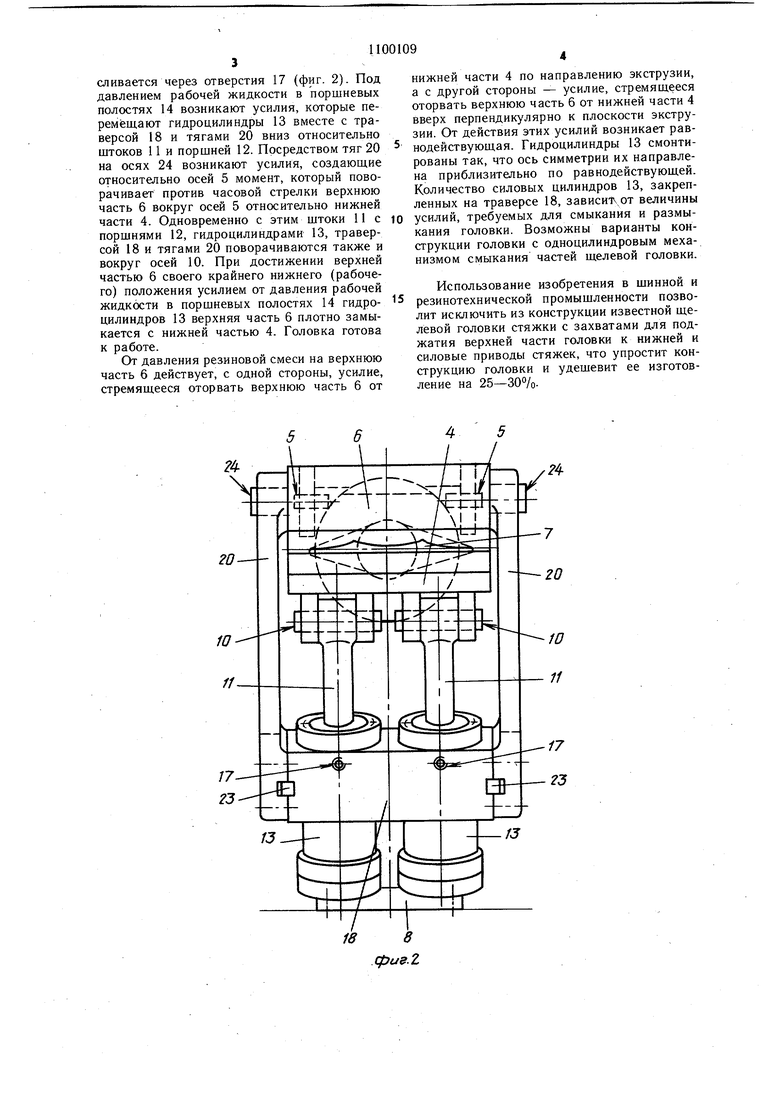

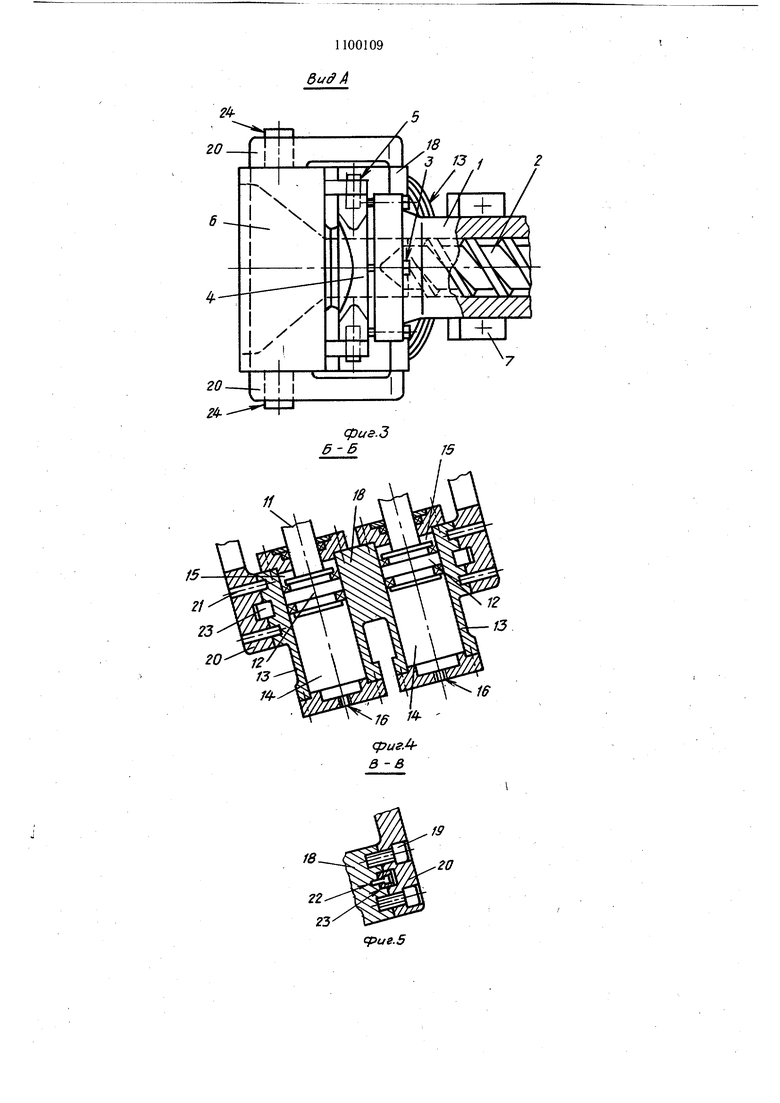

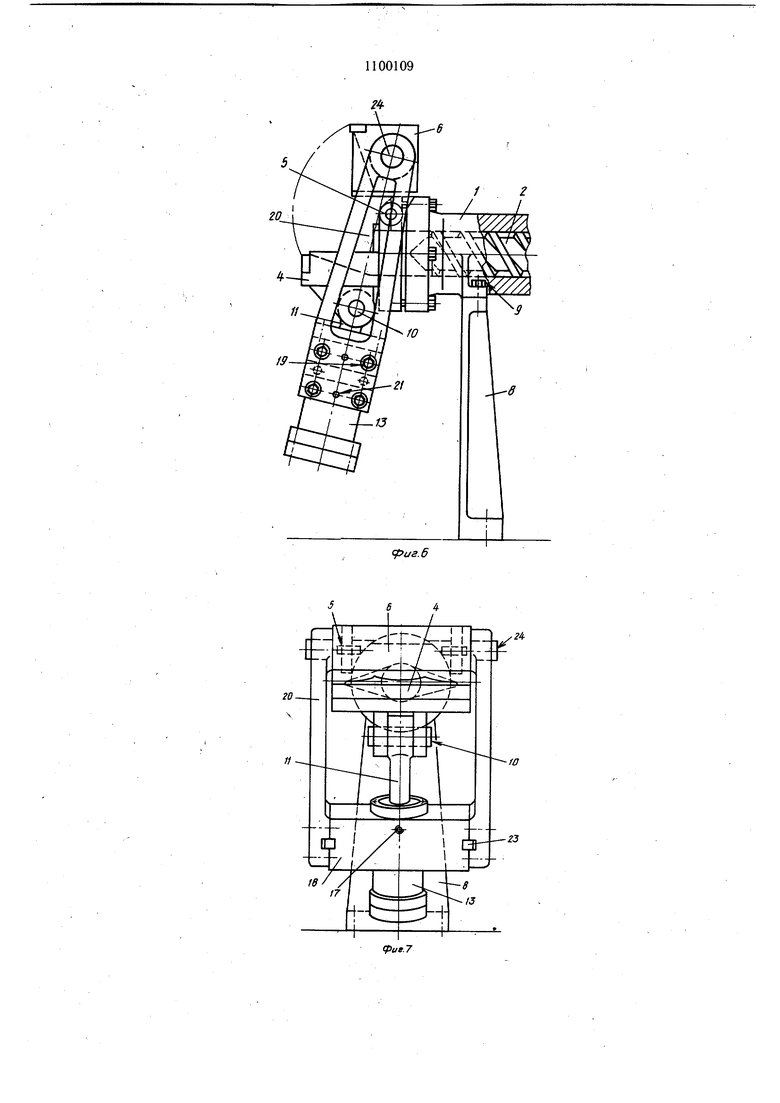

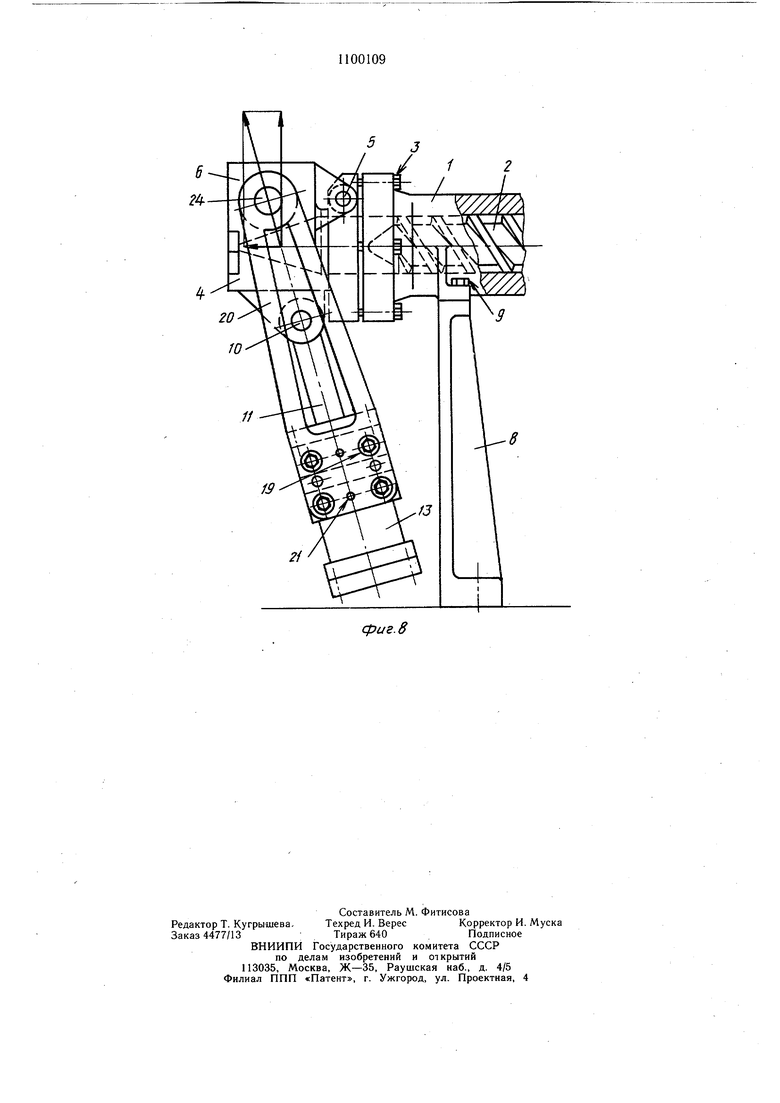

Изобретение относится к оборудованию для переработки полимерных материалов экструзией и может быть применено преимущественно в шинной и резинотехнической промышленности для переработки резиновых смесей. Известна щелевая головка экструдера, содержащая закрепленные на цилиндре экструдера верхнюю и нижнюю части с образованием между ними профилированной щели 1. Недостаток такой головки заключается в том, что операции раскрытия полости головки при ее чистке от резиновой смеси, например, после окончания работы или при подвулканизации смеси (если нарушен температурный режим), а также замыкания головки в рабочее положение, разборки и сборки головки, связаны с затратой значительного времени и труда. Наиболее близким по технической сущности и достигаемому результату к изобретению является щелевая головка экструдера, содержащая закрепленную на цилиндре экструдера нижнюю часть и шарнирно соединенную с ней с возможностью поворота зерхнюю часть, смонтированные с образованием между ними профилированной щели, и механизм замыкания верхней и нижней частей щелевой головки. Механизм замыкания данной головки выполнен в виде стяжек с цилиндрами захвата верхней части и поджатия ее в нижней части головки и цилиндра поворота верхней части шарнирной оси соединения с нижней частью головки 2. Недостатком известной щелевой головки является сложность конструкции, которая объясняется тем, что для запирания и раскрытия щелевой головки в ней предусмотрены три силовых привода, один из которых смыкает и размьГкает части щелевой головки, другой производит захват и освобождение стяжками верхней части головки, а третий - стягивание и освобождение от усиЛИЙ стягивания стяжками обеих частей щелевой головки. Целью изобретения является упрощение конструкции устройства. Для достижения поставленной цели в щелевой головке экструдера, содержащей закрепленную на цилиндре экструдера нижнюю часть и шарнирно соединенную с ней с возможностью поворота верхнюю часть, смонтированные с образованием между ними профилированной щели, и механизм замыкания верхней и нижней частей щелевой головки, механизм замыкания выполнен в виде траверсы с закрепленными на ней и шарнирно соединенными с верхней частью тягами и размещенных на траверсе гидроцилиндров, штоки которых щарнирно связаны с нижней частью щелевой головки. На фиг. 1 изображена щелевая головка экструдера в рабочем положении (полость головки замкнута), общий вид; на фиг. 2 - то же, вид слева; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - щелевая головка экструдера в раскрытом положении; на фиг. 7 - вариант выполнения щелевой головки экструдера с одним гидроцилиндром; на фиг. 8 - схема сил, действующих в плоскостях разъема щелевой головки экструдера. Щелевая головка экструдера содержит закрепленную на цилиндре 1 экструдера со смонтированным в нем червяком 2, болтами 3 нижнюю часть 4 и шарнирно соединенную с ней посредством осей 5 с возможностью поворота верхнюю часть 6. Верхняя часть 6 и нижняя часть 4 смонтированы с образованием профилированной щели 7. Цилиндр 1 экструдера установлен и закреплен на стойке 8 болтами 9. На нижней части 4 шарнирно на осях 10 закреплены штоки 11 с поршнями 12, смонтированными в гидроцилиндрах 13. Поршнями 12 полости гидроцилиндров 13 разделены на поршневые полости 14 и штоковые полости 15. Для подвода рабочей жидкости поршневые полости 14 имеют отверстия 16, а штоковые полости 15 - отверстия 17. Гидроцилиндры 13 размещены на траверсе 18, к торцам которой винтами 19 прикреплены тяги 20, зафиксированные штифтами 21. К траверсе 18 винтами 22 прикреплены шпонки 23, служащие для передачи усилий от траверсы 18 к тягам 20. Верхняя часть 6 выполнена с осями 24, на которых шарнирно закреплены тяги 20. Щелевая головка работает следующим образом. Через отверстия 17 (фиг. 2) подводят рабочую жидкость в штоковые полости-15 (фиг. 4) гидроцилиндров 13, а рабочая жидкость из поршневых полостей 14 при этом сливается через отверстия 16 (фиг. 4). Поддавлением рабочей жидкости в штоковых полостях 15 возникают усилия, которые перемещают гидроцилиндры 13 вместе с траверсой 18 и тягами 20 вверх относительно щтоков 11 и поршней 12. От перемещения тяг 20 на осях 24 также возникают усилия, создающие относительно осей 5 момент, который поворачивает по часовой стрелке верхнюю часть 6 вокруг осей 5 относительно нижней части 4. Одновременно с этим штоки 11 вместе с поршнями 12, гидроцилиндрами 13, траверсой 18 и тягами 20 поворачиваются также и вокруг осей-10. Когда верхняя часть 6 достигнет своего крайнего верхнего положения (фиг. 6), производят чистку профилированной щели 7 голов-ки от резиновой смеси. После окончания чистки головку замыкают в рабочее положение. Для этого через отверстия 16 (фиг. 4) подводят рабочую жидкость в поршневые полости 14 гидроцилиндров 13, а рабочая жидкость из щтоковых полостей 15 при этом

сливается через отверстия 17 (фиг. 2). Под давлением рабочей жидкости в поршневых полостях 14 возникают усилия, которые перемещают гидроцилиндры 13 вместе с траверсой 18 и тягами 20 вниз относительно штоков 11 и поршней 12. Посредством тяг 20 на осях 24 возникают усилия, создаюш,ие относительно осей 5 момент, который поворачивает против часовой стрелки верхнюю часть 6 вокруг осей 5 относительно нижней части 4. Одновременно с этим штоки Не поршнями 12, гидроцилиндрами 13, траверсой 18 и тягами 20 поворачиваются также и вокруг осей 10. При достижении верхней частью 6 своего крайнего нижнего (рабочего) положения усилием от давления рабочей жидкости в поршневых полостях 14 гидроцилиндров 13 верхняя часть 6 плотно замыкается с нижней частью 4. Головка готова к работе.

От давления резиновой смеси на верхнюю часть 6 действует, с одной стороны, усилие, стремяш.ееся оторвать верхнюю часть 6 от

нижней части 4 по направлению экструзии, а с другой стороны усилие, стремяшееся оторвать верхнюю часть 6 от нижней части 4 вверх перпендикулярно к плоскости экструзии. От действия этих усилий возникает равнодействуюшая. Гидроцилиндры 13 смонтированы так, что ось симметрии их направлена приблизительно по равнодействующей. Количество силовых цилиндров 13, закрепленных на траверсе 18, зависи1,от величины усилий, требуемых для смыкания и размыкания головки. Возможны варианты конструкции головки с одноцилиндровым механизмом смыкания частей щелевой головки.

Использование изобретения в шинной и резинотехнической промышленности позволит исключить из конструкции известной щелевой головки стяжки с захватами для поджатия верхней части головки к нижней и силовые приводы стяжек, что упростит конструкцию головки и удешевит ее изготовление на 25-30%

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ | 1994 |

|

RU2096107C1 |

| Агрегат для формования керамических изделий | 1991 |

|

SU1794025A3 |

| Гидроприводная скважинная штанговая насосная установка | 1980 |

|

SU943435A1 |

| ГИДРАВЛИЧЕСКАЯ ЛЕБЕДКА | 1993 |

|

RU2048424C1 |

| Стенд для испытания пневматических шин и упругих элементов подвесок транспортных средств | 2021 |

|

RU2765397C1 |

| СТАНОК-КАЧАЛКА | 2007 |

|

RU2417330C2 |

| Роторный таблеточный пресс | 1988 |

|

SU1798199A1 |

| Одноканатный грейфер | 1976 |

|

SU776553A3 |

| Машина поршневого типа для переработки пластмасс в изделия | 1980 |

|

SU952648A1 |

| Устройство для извлечения отливок из постоянных литейных форм | 1974 |

|

SU506467A1 |

ЩЕЛЕВАЯ ГОЛОВКА ЭКСТРУДЕРА, содержаш,ая закрепленную на цилиндре экструдера нижнюю часть и шарнирно соединенную с ней с возможностью поворота верхнюю часть, смонтированные с образованием между ними профилированной ш,ели, и механизм замыкания верхней и нижней частей щелевой головки, отличающаяся тем, что, с целью упрощения конструкции механизм замыкания выполнен в виде траверсы с закрепленными на ней и шарнирно соединенными, с верхней частью тягами и размещенных на траверсе гидроцилиндров, штоки которых шарнирно связаны с нижней частью щелевой головки. (Л со

f4

.

±3

Buff А

го

6

16

W 1

-риг.4в -В

1 -4т-fr

-с

64

L

fe

- 1

1

,8Г

17

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рябинин Д | |||

| Д., Лукач Ю | |||

| Е | |||

| Червячные машины для переработки пластических масс и резиновых смесей | |||

| М., «Машиностроение, 1965, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3535738, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1984-06-30—Публикация

1983-05-30—Подача