Изобретение относится к произволству строительных материалов и касается технологии приготовления поризованной бетонной смеси. Известен способ приготовления поризованной смеси путем предварительного электроразогрева смеси до 8082°С, укладки ее в предварительно разогретую до 80-85 .С форму и последующего вьщерживания по режиму 0+0+ +3+3 ч при 96-98° С l. Известный способ имеет следукмдие недостатки. время электроразогрева поризованной смеси составляет 5-10 мин, что снижает производительность установок, применяемых для приготовления . разогретой смеси. Разогрев смеси таким способом приводит к тепловому расширению пузырьков воздуха, образовавшихся в смеси на стадии ее перемешивания. При этом происходит укрзшнение воздушньос пор, их слияние и разрушение, что резко ухудшает капиллярно-пористую структуру бетона . Наиболее близким к изобретению по технической сущности и достигаемому результату является способ приготовл ния разогретой поризованной смеси пу тем перемешивания на первой стадии цемента, заполнителей и водного раст вора порообразукицей добавки при коли честве воды, вводимой на первой стадии, равном 30-70% от общего количес ва воды затворения, на второй стадии в смеси вводят остальную часть воды затворения в виде пара и горячей воды с температурой 60-95 С 2. Данный способ имеет следующие недостатки. Введение заполнителя на первой стадии перемешивания приводит к всасыванию части раствора порообразукице добавки пористым заполнителем, что ухудшает условия порообразования. Время пароразогрева бетонной смеси составляет не менее 300-150 С, что снижает производительность смеситель ньк установок. Длительное время пода чи пара в смесь связано, с одной стороны, с большим объемом пара (5-7 м при массе пара 10-30 кг), с другой стороны - с низким коэффициентом теплоотдачи пара, что предопределяет необходимость повышать время его подачи в смесь для обеспечения полного процесса теплоотдачи. Применение воды с температурой 70-95 С и длительный пароразогрев смеси укрупняют за счет теплового расширения пузырьки вовлеченного воздуха, ухудшая его капиллярно-пористую структуру: повьш1ается объем и средний размер открытых пор и уменьшается однородность размеров пор, что приводит к недостаточной морозостойкости и повьш1енной паропроницаемости и теплопроводности бетона. Цель изобретения - повьш1ение морозостойкости, уменьшение теплопроводности и паропроницаемости бетона. , Поставленная цельдостигается тем, что согласно способу приготовления поризованной бетонной смеси, включающему смешение цемента с водным раствором порообразующей добавки и заполнителями с введением в полученную смесь горячей воды, сначала цемент смешивают с .водным раствором порообразующей добавки, после чего вводят последовательно заполнители и под давлением 0,03-1,05 МПа перегретую воду с температурой 106-185 с. Подача перегретой воды в холодную смесь, перемешиваемую при атмосферном давлении, приводит к взрывообразному разделению перегретой воды на парообразную и жидкую фазы. За счет этого интенсифицируется процесс теплообмена и происходит интенсивное механическое воздействие на поризованный раствор вследствие использования энергии фазового перехода вещества. Это ведет к измельчению пузырьков вовл еченного воздуха и термомеханической активизации вяжущего, что ухудшает капиллярно-пористую структуру и свойства поризованного бетона. Способ осуществляют следующим образом. В бетоносмесителе предварительно смешивают вяжущее с водным раствором порообразующей добавки в течение 2040 сек, причем объем воды составляет 42-25% от общего объема. Затем в смеситель подают заполнители и сразу же в течение 60-27 сек подают остальную воду в виде перегретой воды с температурой 106-185 0 под давлением 0,03-1,05 МПа. Примеры. Заданньй состав поризованной керамзитобетонной смеси в кг/м: цемент М 400-300, песок кварцевьй-250, гравий керамзитовьй

Э1

500, порообразующая добавка - сульфанол 1, вода 240.

В герметичной емкости приготавливали перегретую воду с температурой 106, 135, 161, 185°С и давлением соответственно 0,03, 0,22„ 0,54 и 1,05 МПа.

Во время процесса приготовления перегретой воды в бетоносмесителе перемешивали цемент и водный раствор порообразующего вещества-сульфанола. Объем воды соответственно составлял 100, 80, 70 и 60 л/м смеси (42,33, 29 и 25% от общего объема воды затворения). Цемент перемешивали с водным раствором сульфонола в течение соответственно 20, 30, 35 и 40°С.

При этом перемешивание цемента и водного раствора порообразователя (без заполнителей) происходит при оптимальном количестве жидкой фазы (водоцементное отношение составляет соответственно 0,33, 0,27, 0,24 и 0,2)

В результате за указанное время перемешивания образуется устойчивое поризованное цементное тесто, что улучшает капилхшрно-пористую структуру бетона.

Затем в полученное поризованное цементное тесто подавали заполнители (керамзитовый гравий и кварцевый песок) и сразу же подавали заранее отдозированную перегретую воду в объеме соответственно 140, 160 170 и 180 л/м смеси.

В связи с высоким давлением перегретой вощл (0,03, 0,22, О,54.и 1,05 МПа) и небольшим ее объемом (по сравнению с объемом подаваемого

002674

в смесь пара в известном способе время ее подачи в смесь составляло соответственно 60, 45, 35, 27 с, а так как козффициент теплоотдачи

5 перегретой воды очень высокий (во много раз вьш1е, чем у пара и горячей воды), то за указанное время процесс теплообмена и нагрева смеси успевал происходить.

10 После подачи всей перегретой воды смесь перемешивали в течение 30 с, выгружали из смесителя и замеряли ее температуру.

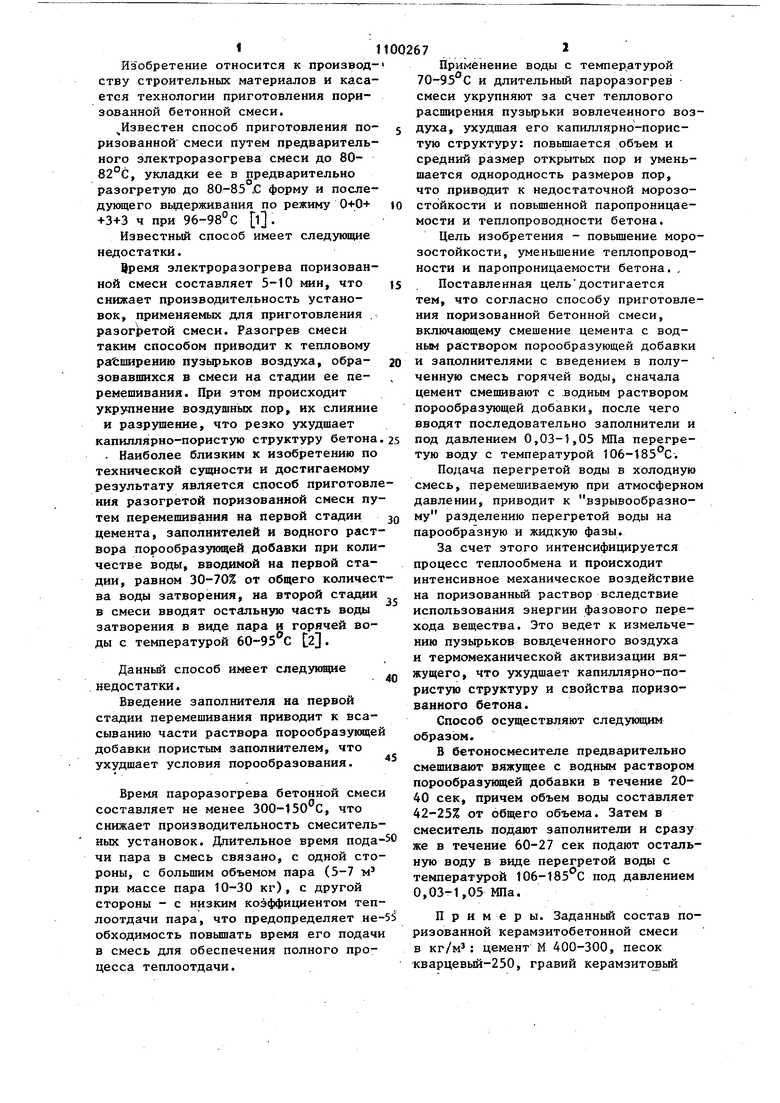

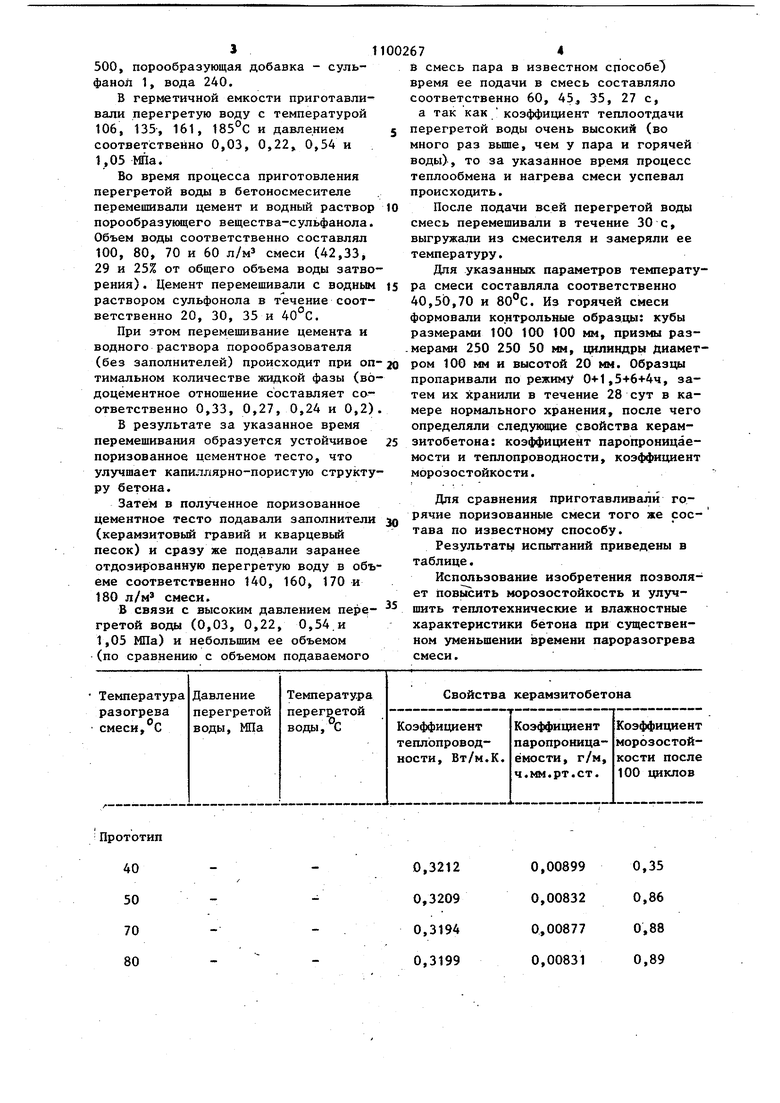

Для указанных параметров температу15 ра смеси составляла соответственно 40,50,70 и 80°С. Из горячей смеси формовали контрольные образцы: кубы размерами 100 100 100 мм, призмы раз.мерами 250 250 50 мм, цилиндры диамет20 ром 100 мм и высотой 20 мм. Образцы пропаривали по режиму 0+1,5+6+4ч, затем их хранили в течение 28 сут в камере нормального хранения, после чего определяли следующие свойства керам25 зитобетона: коэффициент паропроницаемости и теплопроводности, коэффициент морозостойкости.

Для сравнения приготавливали горячие поризованные смеси того же состава по известному способу.

Результаты испытаний приведены в таблице.

Использование изобретения позволяет повысить морозостойкость и улучшить теплотехнические и влажностные характеристики бетона при существенном уменьшении времени пароразогрева смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого бетона | 1988 |

|

SU1636386A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИЗОВАННОГО БЕТОНА, СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ПОРИЗОВАННОГО БЕТОНА, СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ ИЗ ПОРИЗОВАННОГО БЕТОНА И СПОСОБ ВОЗВЕДЕНИЯ ЗДАНИЙ | 1996 |

|

RU2097363C1 |

| Способ приготовления легкобетонной смеси | 1982 |

|

SU1096246A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИЗОВАННОГО БЕТОНА | 1997 |

|

RU2118628C1 |

| Способ приготовления шлакопемзобетонной смеси | 1987 |

|

SU1530624A1 |

| Способ приготовления легкобетонной смеси | 1985 |

|

SU1276656A1 |

| Способ приготовления легкобетонной смеси | 1988 |

|

SU1636407A1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА | 2009 |

|

RU2392253C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА ИЗ СЫРЬЕВОЙ СМЕСИ | 2013 |

|

RU2561121C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

СПОСОБ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОЙ БЕТОННОЙ СМЕСИ, включающий смешение цемента с водным раствором порообразующей добавки и заполнителями с введением в полученную смесь горячей воды, отличающийс я тем, что, с целыо повышения мо розостойкости, уменьшения теплопроводности и паропроиицаемости бетона, сначала цемент смешивают с водным раствором порообразующей добавки, после чего вводят последовательно .заполнители и под давлением 0,031,05 Ша перегретую воду с температурой 106-185°С. г

Прототип 40 50 70 80

0,35

0,00899 0,86 0,00832 0,88 0,00877 0,89 0,00831

По изобретению

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ефимчук В.Н | |||

| и др | |||

| Панели наружных стен из поризованного бетона с карбонатньм заполнителем | |||

| - Бетой и железобетон, 1977 | |||

| с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разработка технологических параметров пароразогрева легкобетонных смесей на пористых заполнителях с применением воздухововлекаюпщх добавок | |||

| Научно-технический отчет | |||

| М., ВНИИжелезобетон, № гос | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| НОЖЕВАЯ ПОЧВООБРАБАТЫВАЮЩАЯ ФРЕЗА С ПРИСОБЛЕНИЕМ ДЛЯ ИЗВЛЕЧЕНИЯ СОРНЫХ ТРАВ И КАМНЕЙ | 1922 |

|

SU611A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1984-06-30—Публикация

1982-07-09—Подача