Изобретение относится к строительным материалам, а именно к легкобетонным смесям для изготовления строительных стеновых изделий.

Цель изобретения - создание заданной постоянной степени поризации, улучшение удобоукладываемости смеси, снижение паропроницаемости при сохранении прочности, плотности и теплопроводности бетона.

Сырьевая смесь для изготовления

легкого бетона включает Шлакопортландцемент, гошкопемзовый щебень фракции 5-20 мм, шлакопемзовый песок фракции с 5 мм, порообразователь и воду и содержит в качестве порообразо- вателя полистирол фракции 0,4 мм, полученный обработкой сопутствующего пылевидного продукта предвспененного полистирола в кипящем 5%-ном водном растворе технического лигносульфона- та (ЛСТ), при следующем соотношении компонентов, мас.%:

Шлакопортландцемент 11,4-12S4 Шлакопемзовый щебень фракции 5-20 мм 51,6-51,/ Шлакопемзовый песок фракции 5 мм20,7-22,7

Полистирол фракции 0,4 мм, полученный обработкой сопутствующего пылевидного продукта предвспененного полистирола в кипящем водном растворе ЛСТ ,1-6,2 Вода8,1-11,1

Характеристики предвспененного полистирола, являющегося исходным продуктом для получения полистирола - порообразователя и существующего в виде марки 5 (фракции менее 0,4 мм), как сопутствующий пылевидный продукт, не пригодный для получения пенополи- етирольных изделий следующие: Кажущаяся плотность, кг/мз30,0

Предел прочности при сжатии, кгс/см2 2,5 Модуль упругости при сжатии, кгс/смг 73,0 Коэффициент теплопроводности, Вт/(м(К)

Усадка при за 24 ч Водопоглощение за 30 сут, кг/мэ Формоустойчивость при 70°С в течение 24 ч Морозостойкость, С

0,046 0,1

0,07

Устойчив До -60

Вспениванием сопутствующего пылевидного продукта полистирола, кипячением в 5%-ном водном растворе добавки ЛСТ на поверхности вспучивающи ся гранул полистирола образуются микроскопические пленки и чешуйки этой добавки в количестве, достаточном дл

0

5

0

5

изменения пластических свойств бетонной смеси. Пластификатор, будучи введенным вместе с гранулами полистиро- ла, способствует улучшению удобоукла- дываемости смеси, разжижая растворную часть, которая одновременно становится более связной от присутствия введенных в нее гранул. При этом требуется меньше пластификатора, его потери минимальны, а эффект выше, так как крупным заполнителем он не поглощается, как при известном введении в бетонную смесь в виде водного раствора.Вспученные гранулы полистирола не электризуются и теряют свои летучие свойства, их легче дозировать и вводить в смеситель, и они равномерно распределяются в бетонной смеси.

Сырьевая смесь содержит в качестве порообразователя полистирол фракции 0,4 мм, полученный обработкой сопутствующего пылевидного продукта прел вспененного полистирола в кипящем 5%-ном водном растворе ЛСТ.

Каждую смесь приготавливают отдельно в бетоносмесителе принуди , ного действия по следующей техкогс гии.

В бетоносмеситель последовательно вводят в случае прототипа шлакопем- зовый щебень, шлакоиемзовый песок, Шлакопортландцемент, воду затворенкк (из условия получения бетонной смеси заданной удобоукладываемости 23 с) и 5%-ный водный раствор воздухововле- кающей добавки смолы древесной омыленной (СДО), в случае предлагаемой смеси - Шлакопемзовый щебень, шлако- пемзовый песок, полистирол фракции 0,4 мм, полученный обработкой сопутствующего пылевидного продукта предвспененного полистирола в кипящем 5%-ном водном растворе ЛСТ, Шлакопортландцемент и воду затворения (исходя из того же условия получения заданной удобоукладываемости 10 - 15 с).

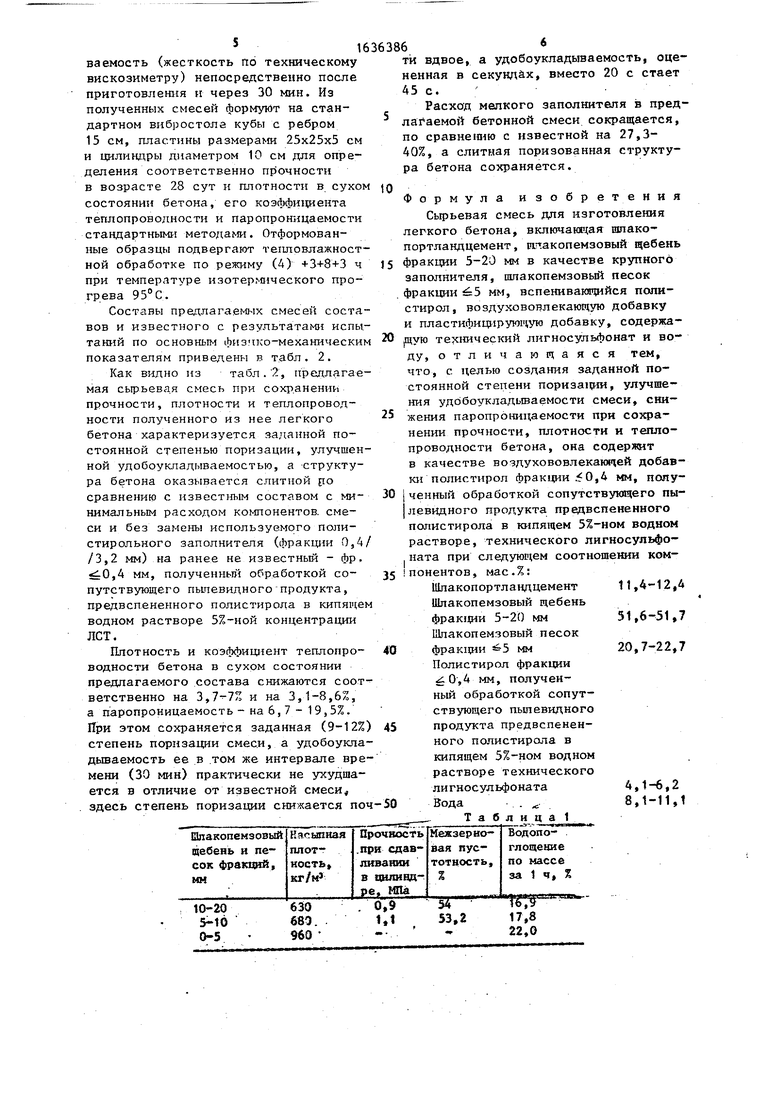

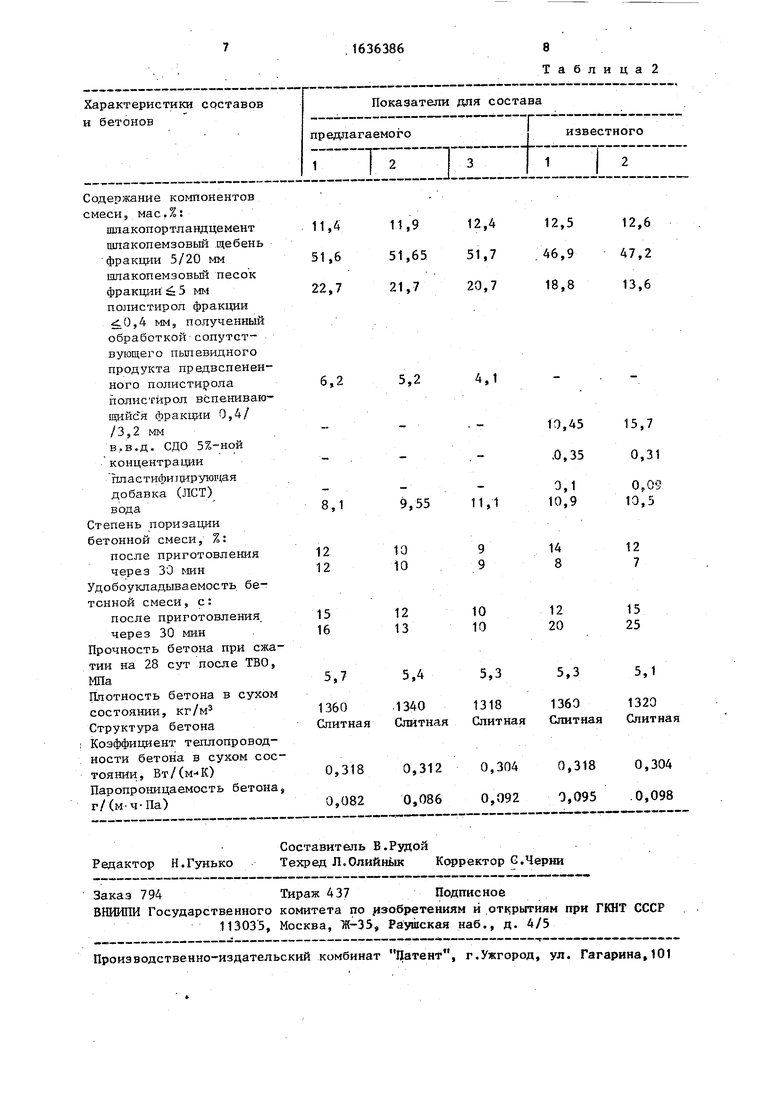

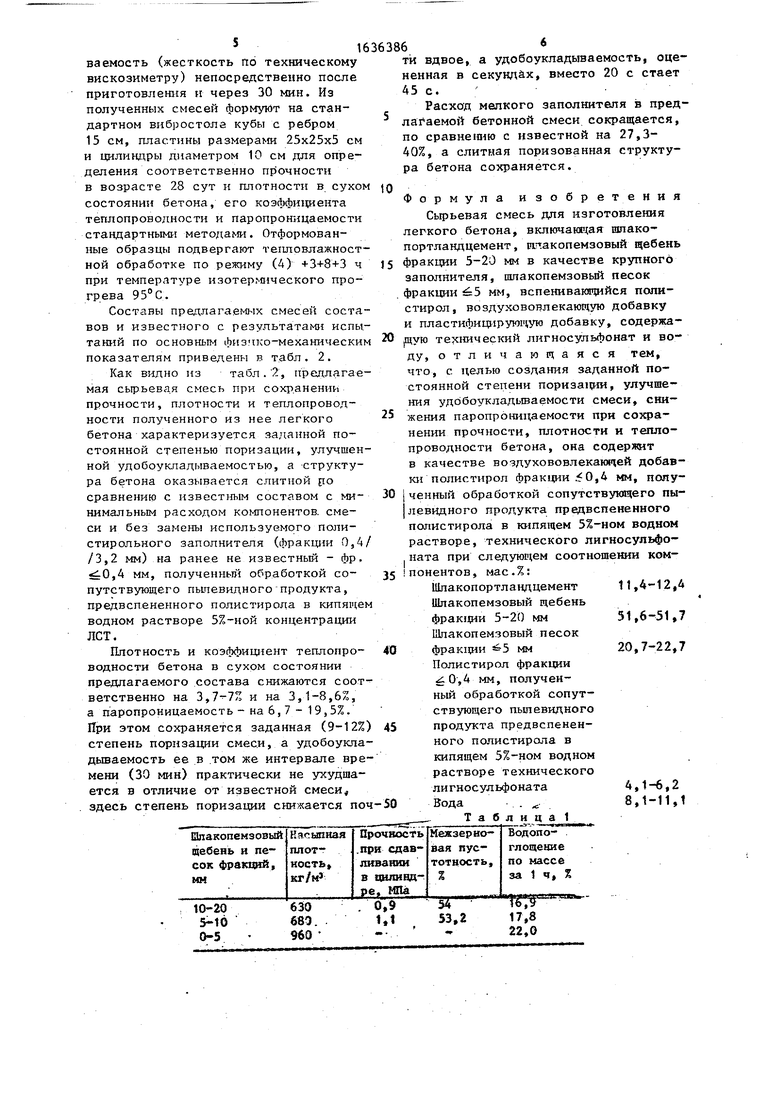

Для получения бетона приготовляют три состава предлагаемой сырьевой смеси и один известный состав, содержащие в качестве крупного заполнителя Шлакопемзовый щебень (шлаковую пемзу). Характеристики составов даны в табл. 1.

Время перемешивания каждой бетонной смеси 3 мин. Определяют степень яоризации смесей и их удобоуклады0

5

0

5

0

5

ваемость (жесткость по техническому вискозиметру) непосредственно после приготовления и через 30 мин. Из полученных смесей формуют на стандартном вибростола кубы с ребром 15 см, пластины размерами 25x25x5 см и цилиндры диаметром 10 см для определения соответственно прочности в возрасте 28 сут и плотности в сухом состоянии бетона, его коэффициента теплопроводности и паропроннцаемости стандартными методами. Отформованные образцы подвергают тепловлажност- ной обработке по режиму (4) +3+8+3 ч при температуре изотермического прогрева 95° С.

Составы предлагаемых смесей составов и известного с результатами испытаний по основным физчко-механическим показателям приведены в табл. 2.

Как видно из табл. 2, предлагаемая сырьевая смесь при сохранении прочности, плотности и теплопроводности полученного из нее легкого бетона характеризуется заданной постоянной степенью поризации, улучшенной удобоукладываемостью, а структура бетона оказывается слитной ро сравнению с известным составом с минимальным расходом компонентов смеси и без замены используемого поли- стирольного заполнителя (фракции 0,4/ /3,2 мм) на ранее не известный - фр, 0,4 мм, полученньп 1 обработкой сопутствующего пылевидного продукта, предвспененного полистирола в кипящем водном растворе 5%-ной концентрации

лет.

Плотность и коэффициент теплопроводности бетона в сухом состоянии предлагаемого состава снижаются соответственно на 3,7-7% и на 3,1-8,6%, а паропроницаемость - на 6, 7 - 19,5%. При этом сохраняется заданная (9-12%) степень порнзации смеси, а удобоукла- дываемость ее в том же интервале времени (30 мин) практически не ухудшается в отличие от известной смеси, здесь степень поризации снижается поч

1636386

ти вдвое, а удобоукладываемость, оцененная в секундах, вместо 20 с стает 45 с.

Расход мелкого заполнителя в предлагаемой бетонной смеси сокращается, по сравнению с известной на 27,3- 40%, а слитная поризованная структура бетона сохраняется.

Формула изобретения

Сырьевая смесь для изготовления легкого бетона, включающая шлако- портландцемент, впакопемзовый щебень фракции 5-20 мм в качестве крупного заполнителя, шпакопемзовый песок фракции 5 мм, вспенивающийся полистирол, воздухововлекающую добавку и пластифицирующую добавку, содержащую технический лигносульфонат и воду, отличающаяся тем, что, с целью создания заданной постоянной степени поризации, улучшения удобоукладываемости смеси, снижения паропрокицаемости при сохранении прочности, плотности и теплопроводности бетона, она содердат в качестве воздухововлекакнцей добавки полистирол фракции .0,4 мм, полу- ченный обработкой сопутствующего пы- |левидного продукта предвспененного полистирола в кипящем 5%-ном водном растворе, технического лигносульфо- ната при следующем соотношении ком- понентов, мас.%:

Шлакопортландцемент11,4-12,4

Шлакопемзовый щебень фракции 5-20 мм51,6-51,7

Шлакопемзовый песок фракции 5 мм20,7-22,7

Полистирол фракции 0,4 мм, полученный обработкой сопутствующего пылевидного продукта предвспененного полистирола в кипящем 5%-ном водном растворе технического лигносульфоната4,1-6,2

Вода. л8,1-11,1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОБЕТОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2182141C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОБЕТОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2181707C2 |

| ПОЛИСТИРОЛБЕТОН | 2023 |

|

RU2819771C1 |

| Сырьевая смесь для изготовления легкого бетона | 1986 |

|

SU1370112A1 |

| Способ приготовления легкобетонной смеси | 1985 |

|

SU1276656A1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1516482A1 |

| Способ приготовления шлакопемзобетонной смеси | 1987 |

|

SU1530624A1 |

| Бетонная смесь | 1990 |

|

SU1738803A1 |

| Способ приготовления легкобетонной смеси | 1988 |

|

SU1636407A1 |

| СТРОИТЕЛЬНАЯ КОМПОЗИЦИЯ И КОМПЛЕКСНАЯ ДОБАВКА "ЛИГНОПАН Б" ДЛЯ СТРОИТЕЛЬНОЙ КОМПОЗИЦИИ | 1996 |

|

RU2114082C1 |

Изобретение относится к строительным материалам, а именно к легкобетонным смесям для изготовления строительных изделий. Цель изобретения- создание заданной постоянной степени поризацим, улучшение удобо- укладываемости смесей, снижение паро- проницаемости при сохранении прочности, плотности и теплопроводности бетона. Для этой цели сырьевая смесь для изготовления легкого бетона включает вяжущее, крупный и мелкий пористые шлаковые заполнители, порооб- разователь и воду, а в качестве поро- образователя содержит полистирол фракции ёО,4 мм, полученный обработ- , кой сопутствующего пылевидного продукта полистирола предвспененного в кипящем 5%-ном водном растворе лиг- носульфоната технического при следующем соотношении компонентов, мас.%: шлакопортландцемент 11,4- 12,4, крупный пористый шлаковый заполнитель - илакопемзовый щебень фракции 5-20 мм 51,6-51,7, мелкий пористый шлаковый заполнитель - щпа- копемзовый песок фракции 5 мм 20,7-22,7, полистирол предвспененного в кипящем 5%-ном водном растворе лиг- носульфоната технического 4,1-fi,2. Технология приготовления бетонной смеси по сравнению с известными смесями не меняется, сохраняется слитная поризованная структура бетона. Плотность бетона составляет 1323- 1360 кг/м3, удобоукладываемость смеси спустя 30 мин после приготовления составляет 1)-16 с, паропроницаемость снижается до 0,092-0,082 г/(.-Па) при коэффициенте теплопроводности 0,304-0,318 Вт(м-К) и прочности при сжатии 5,3-5,7 МПа. 2 табл. в SS О оо ОЭ со 00 о

Содержание компонентов смеси, мас.%:

шлакопортландцемент шлакопемзовый щебень фракции 5/20 мм шлакопемзовый песок фракции 6 5 мм полистирол фракции .0,4 мм, полученный обработкой сопутствующего пылевидного продукта предвспенен- ного полистирола полистирол вспенивакг- щийся фракции 0,4/ /3,2 мм

в.в.д. СДО 5%-ной концентрации пластифицирующая добавка (ЛСТ) вода

Степень поризации бетонной смеси, %:

после приготовления через 30 мин Удобоукладываемость бетонной смеси, с:

после приготовления через 30 мин

Прочность бетона при сжатии на 28 сут после ТВО, МПа

Плотность бетона в сухом состоянии, кг/м3 Структура бетона Коэффициент теплопроводности бетона в сухом состоянии, Вт/(м-К) Паропроницаемость бетона, г/(м ч- Па)

6,2

5,7

5,2

5,4

4,1

5,3

5,3

5,1

1360 1340 1318 1360 1320 Слитная Слитная Слитная Слитная Слитная

0,318 0,312 0,304 0,318 0,304 0,082 0,086 0,092 0,095 0,098

5,2

4,1

5,4

5,3

5,3

5,1

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1516482A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-03-23—Публикация

1988-10-27—Подача