Изобретение относится к черной металлургии, в частности к внепечной обработке стали.

Известен способ обработки жидкой стали и установки для его осуществления. В устройстве по этому способу бак для реагента (пневмокамерный насос) с суспензатором и смесительной камерой установлен на каретке и соединен с погружной трубкой (фурмой) жестким трубопроводом 1.

Недостатками этого устройства являются сложность установки на каретке более одного пневмокамерного насоса из-за больших габаритов, когде требуется обработка стали двумя и более видами порошков. Затруднена загрузка и обслуживание пневмокамерного насоса. Установка пневмокамерного насоса на взвешивающих устройствах на подвижной каретке не обеспечивает высокую точность автоматического взвешивания и дозирования подаваемого в ковш порошка. Занимаемые габариты лиевмокамерным насосом над ковшовым пространством затрудняют оптимальное размещение другого оборудования при компле.ксной обработке металла (подача ферросплавов, алюминия, механизированный замер температуры, отбор ковшевой пробы и др.). ,

Известно также устройство для ввода фурмы в металлургические сосуды, используемое для подачи тонкоизмельченных добавок в расплавы металлов, в котором пневмокамерный насос установлен на рабочей площадке стационарно и с подвижной фурмой сое10динен гибким трубопроводом. При этом фурма кроме вертикального перемещения ее в ковш имеет также горизонтальное перемещение на склад фурм для ее замены 2.

15

Недостатком этого устройства является то, что гибкий трубопровод, соединяющий пневмокамерный насос с фурмой, должен иметь значительную длину, обеспечивающую не только свобод20ное вертикальное перемещение фурмы, но и ее разворот (горизонтальное перемещение) на склад фурм. Надежность и стабильность процесса ввода порошка снижаются с увеличением длины пневмо25 трассы (гибкого трубопровода) и трудностью сохранения ее геометрической конфигурации. Это объясняется тем, что незначительные колебания концентрации порошка (около ±5%), обусловлен30ные конструкциями пневмокамерных

насосов, приводят к резким изменениям сопротивления на длинном участке пневмотрассы и, как следствие, механическим колебаниям гибкой пневмотрассы, что усугубляет колебания сопротивления и приводит к резким изменениям давления на срезе фурмы. Изменения давления на срезе фурмы вызывают неравномерную (пульсирующую подачу порошка, отчего фурма вибрирует, футеровка ее разрушается.. Величина пульсации давления на срезе фурмы может превысить величину избы точ1юго давления в трубопроводе над ферростатическим давлением жидкого металла (около 200 мм/вод.ст.) в . этом случае происходят либо выбросы металла из ковша (при возрастании давления), либо жидкий металл попадает в сопло фурмы и забивает ее.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для вдувания порошкообразных материалов в жидкий металл, в котором пневмокамерный насос установлен на рабочей площадке и соединен гибким трубопроводом с фурмой для подачи порошка в жидкий металл. Устройство размещается на рабочей площадке над путями сталевоза с ковшом, перемещающегося от конвертера на участок разливки стали. Продувка стали и подача порошка производится в ковше, стоящем на сталевозе. Это устройство включает пневмокамерный насос, установленный на тензодатчиках высокоизмерительного устройства, фурму, закрепленную на держателе каретки, направляющую, по которой каретка перемещается с помощью механизма подъема при погружении фурмы в ковш в жидкий металл, механизм поворота направляющей вокруг вертикальной оси для перемещения отработанной фурмы с позиции продувки на скла,ц фурм при ее замене и гибкий трубопровод, постоянно соединяющий пневмокамерный насос с фурмой. Кроме того, устройство имеет отдельную площадку, над пневмокамерным насосом, на которой устанавливается запасная емкость с порошком пневмокамерного насоса. Подачей транспортирующего газа в пневмокамерный насос неорходимое количертво порошка через гибкий трубопровод и систему запорно-регулирующ й аппаратуры подают через фурму в жидкий металл ,1

Недостатком устройства является низкая надежность и нестабильность процесса вдувания порошка в металл из-за значительной длины гибкого трубопровода, которая йбусловлена необходимоЬтью постоянного .соединения пневмокамерного насоса с фурмой как при продувке, так и повороте фурмы .при ее замене.,

Цель изобретения - повышение надежности и стабильности процесса вдувания порошков в жидкий металл.

Поставленная цель достигается тем, что в устройстве для вдувания

порошкообразных материалов в жидкий металл, содержащее источник газа, пневмокамерный насос, установленный на рабочей площадке и соединенный гибким трубопроводом с фурмой поворотный держатель фурмы с механизмом разъема, механизмы подъема каретки и поворота фурмы, каретка дополнительно снабжена неподвижным в горизонтальной плоскости держателем, на 5 котором закреплен механизм разъема, соединенный с отводом пневмокамерного насоса гибким трубопроводом.

С целью исключения скручивания и вибрации гибкий трубопровод скрепQ лен по всей длине с жестким в горизонтальной плоскости тяжелым элементом.

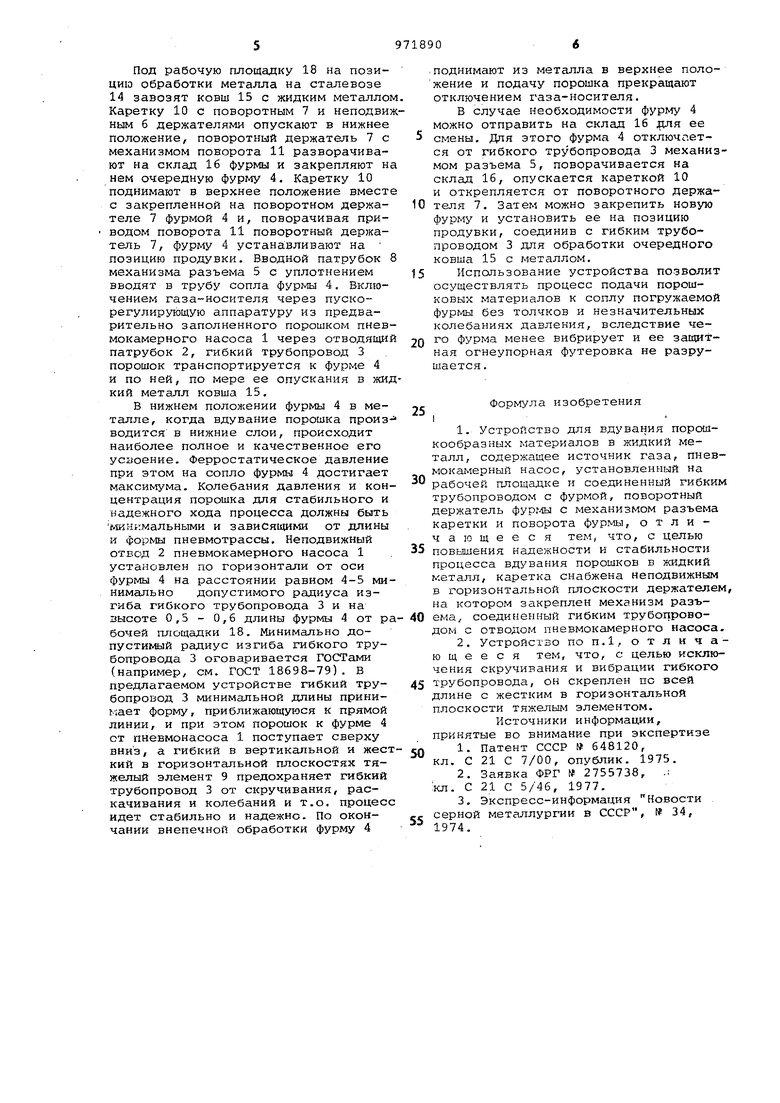

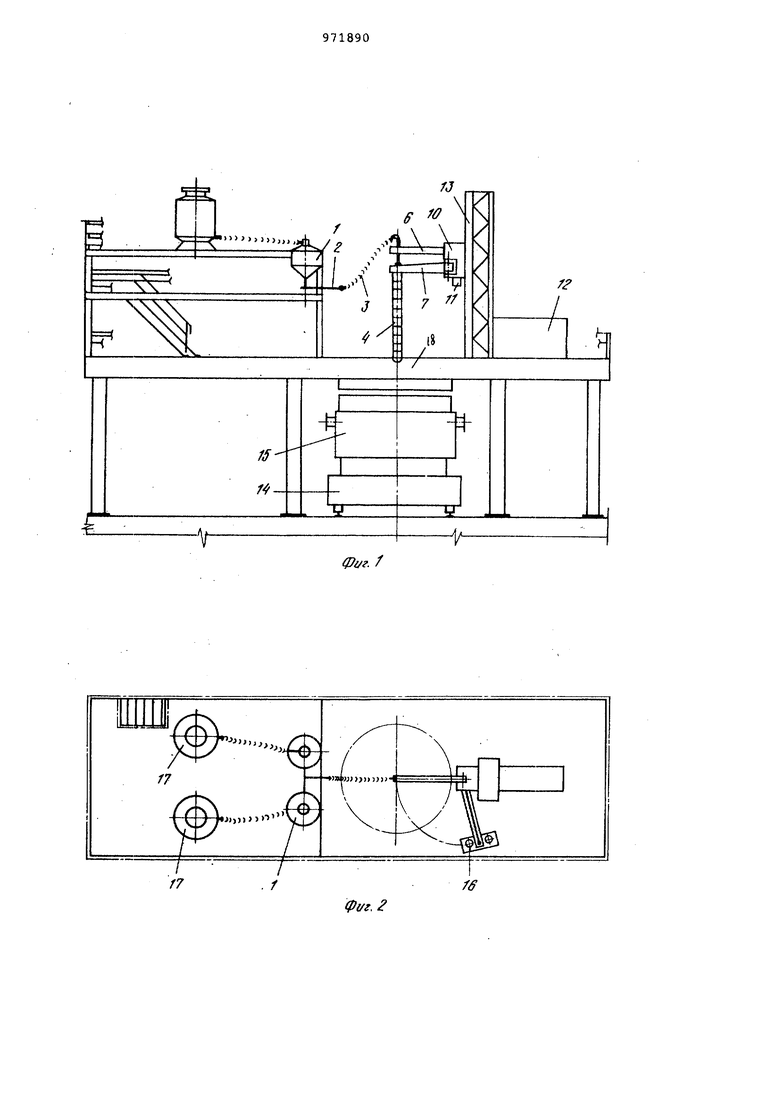

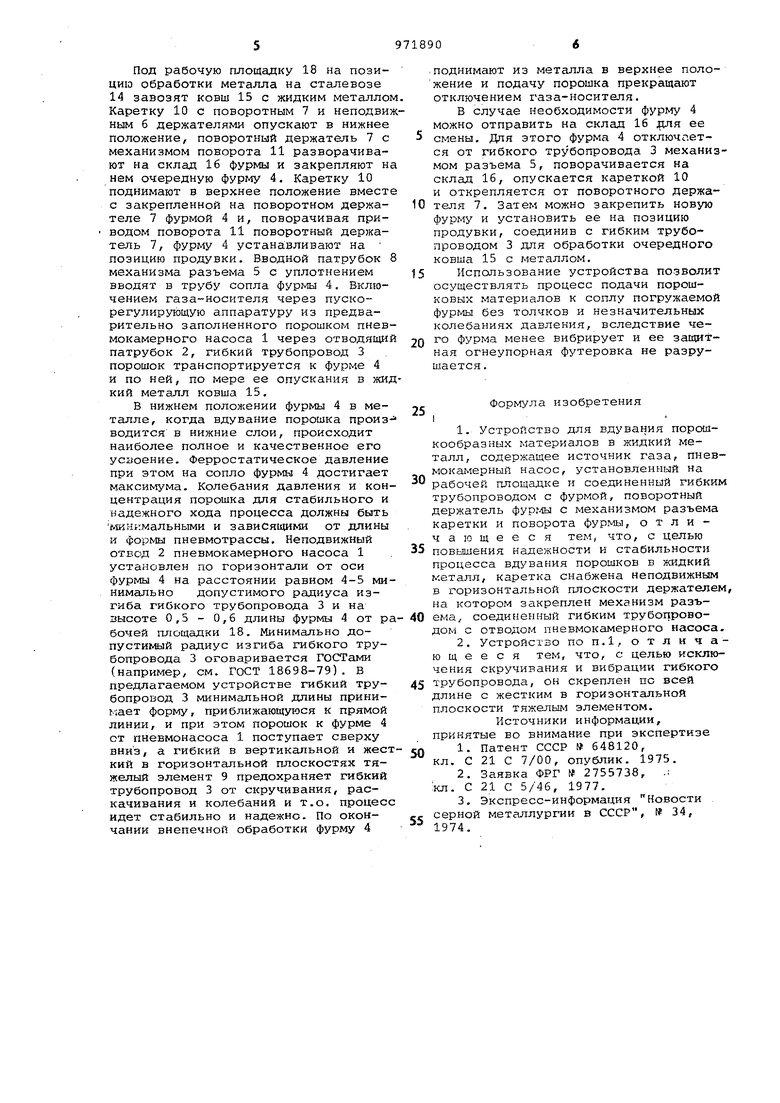

На фиг. 1 приведено устройство, общий вид; на фиг. 2 - план размещения оборудования; на фиг. 3 - соединение отвода пневмокамерного насоса гибким трубопроводом минимальной длины с механизмом разъема, закрепленным на неподвижном держателе, и крепление жесткого элемента в горизонтальной плоскости с гибким трубопроводом.

Устройство состоит из пневмокамерного насоса 1 снеподвижным отводом (патрубком) 2, соединеннымгибким

5 трубопроводом 3, с фурмой 4 посредством механизма разъема 5, установленного на неподвижном держателе б. Фурма 4 закреплена на поворотном держателе 7. Поворотный держатель 7

0 выполнен таким, что при развороте его с закрепленной фурмой 4 на продувку (вдувание порошка в металл) . ось фурмы 4 совмещается с осью вводного патрубка 8 механизма разъема 5,

5 расположенного постоянно на позиции продувки. Совместно с гибким трубопроводом 3 проложен гибкий в вертикальной плоскости и жесткий в горизонтальной плоскости тяжелый элел мент 9. Неподвижный держатель б и поворотный держатель 7 закреплены на каретке 10, на которой установлен также механизм поворота 11 держателя 7, а каретка 10 с.помощью механизма подъема 12 может перемещаться вверх

и вниз по направляющей 13. Устройство также содержит сталевоз 14 с ковшом 15, склад 16 фурм, сосуд 17 для периодического пополнения порошками пневмокамерного насоса 1 и рабочая

0 площадка 18. Источник газа и весоизмерительное устройство пневмокамерного насоса (не показаны).

Устройство для вдувания порошкообразных материалов в жидкий металл

5 работает следующим образом.

Под рабочую площадку 18 на позицию обработки металла на сталевозе 14 завозят ковш 15 с жидким металлом Каретку 10 с поворотным 7 и неподвижным 6 держателями опускают в нижнее положение, поворотный держатель 7 с механизмом поворота 11 разворачивают на склад 16 фурмы и закрепляют на нем очередную фурму 4, Каретку 10 поднимают в верхнее положение вместе с закрепленной на поворотном держателе 7 фурмой 4 и, поворачивая приводом поворота 11 поворотный держатель 7, фурму 4 устанавливают на позицию продувки. Вводной патрубок 8 механизма разъема 5 с уплотнением вводят в трубу сопла фурмы 4. Включением газа-носителя через пускорегулирующую аппаратуру из предварительно заполненного порошком пневмокамерного насоса 1 через отводящий патрубок 2, гибкий трубопровод 3 порошок транспортируется к фурме 4 и по ней, по мере ее опускания в жидкий металл ковша 15.

В нижнем положении фурмы 4 в металле, когда вдувание порошка производится в нижние слои, происходит наиболее полное и качественное его усвоение. Ферростатическое давление при этом На сопло фурмы 4 достигает максимума. Колебания давления и концентрация порошка для стабильного и надежного хода процесса должны быть минимальными и зависящими от длины и формы пневмотрассы. Неподвижный отвод 2 пневмокамерного насоса 1 установлен по горизонтали от оси фурмы 4 на расстоянии равном 4-5 минимально допустимого ргшиуса изгиба гибкого трубопровода 3 и на высоте 0,5 - 0,6 длины фурмы 4 от рабочей площсщки 18. Минимально допусти№лй радиус изгиба гибкого трубопровода 3 оговаривается ГОСТами (например, см. ГОСТ 18698-79). В предлагаемом устройстве гибкий трубопровод 3 минимальной длины приникает форму, пpиближaющsтоcя к прямой линии, и при этом порошок к фурме 4 от пневмонасоса 1 поступает сверху вниз, а гибкий в вертикальной и жесткий в горизонтальной плоскостях тяжелый элемент 9 предохраняет гибкий трубопровод 3 от скручивания, раскачивания и колебаний и т.о. процесс идет стабильно и надежно. По окончании внепечной обработки фурму 4

поднимают из металла в верхнее положение и подачу порошка прекращают отключением газа-носителя,

В случае необходимости фурму 4 можно отправить на склад 16 я ее смены. Для этого фурма 4 отключается от гибкого трубопровода 3 механизмом разъема 5, поворачивается на склад 16, опускается кареткой 10 и открепляется от поворотного держателя 7. Затем можно закрепить новую фурму и установить ее на позицию продувки, соединив с гибким трубопроводом 3 для обработки очередного ковша 15 с металлом.

Использование устройства позволит осуществлять процесс подачи порошковых материалов к соплу погружаемой фурмы без толчков и незначительных колебаниях давления, вследствие чего фурма менее вибрирует и ее запщтная огнеупорная футеровка не разруается.

Формула изобретения

25

1.Устройство для вдувания порошкообразных материалов в жидкий металл, содержащее источник газа, пневмокамерный насос, установленный на

0 рабочей площадке и соединенный гибким трубопроводом с фурмой, поворотный держатель фурГШ с механизмом разъема каретки и поворота фурмы, отличающееся тем, что, с целью

5 повышения надежности и стабильности процесса вдувания порошков в жидкий металл, каретка снабжена неподвижным

в горизонтальной плоскости держателем, на котором закреплен механизм разъ0ема, соединенный гибким трубопроводом с отводом пневмокамерного насоса.

2.Устройство по П.1, отличающееся тем, что, с целью исключения скручивания и вибрации гибкого трубопровода, он скреплен по всей

5 длине с жестким в горизонтальной плоскости тяжелым элементом.

Источники информации, принятые во внимание при экспертизе

1.Патент СССР № 648120,

0 кл. С 21 С 7/00, опублик. 1975.

2.Заявка ФРГ 2755738, .; 1кл. С 21 С 5/46, 1977.

3.Экспресс-информация Новости серной металлургии в СССР, 34,

5 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для продувки жидкого металла газом или газопорошковой смесью | 1984 |

|

SU1171535A1 |

| Устройство для продувки стали порошкообразными материалами | 1983 |

|

SU1106839A1 |

| Кислородный конвертер для переработки чугуна и металлического лома с повышенным содержанием вредных примесей | 2016 |

|

RU2623934C1 |

| Устройство для продувки жидкого металла порошкообразными реагентами | 1982 |

|

SU1087551A1 |

| Установка для комплексной обработки металла | 1990 |

|

SU1740436A1 |

| Устройство для подвода газопорошковой смеси к фурме | 1981 |

|

SU959904A1 |

| Устройство для обработки металла порошкообразными реагентами | 1975 |

|

SU530059A1 |

| Устройство для ремонта футеровки патрубков вакуум-камеры | 1989 |

|

SU1709167A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ИНЕРТНОГО ГАЗА К СТАЛЕРАЗЛИВОЧНОМУ КОВШУ | 2001 |

|

RU2212305C2 |

| Устройство для рафинирования расплава | 1989 |

|

SU1664851A1 |

Авторы

Даты

1982-11-07—Публикация

1981-04-01—Подача