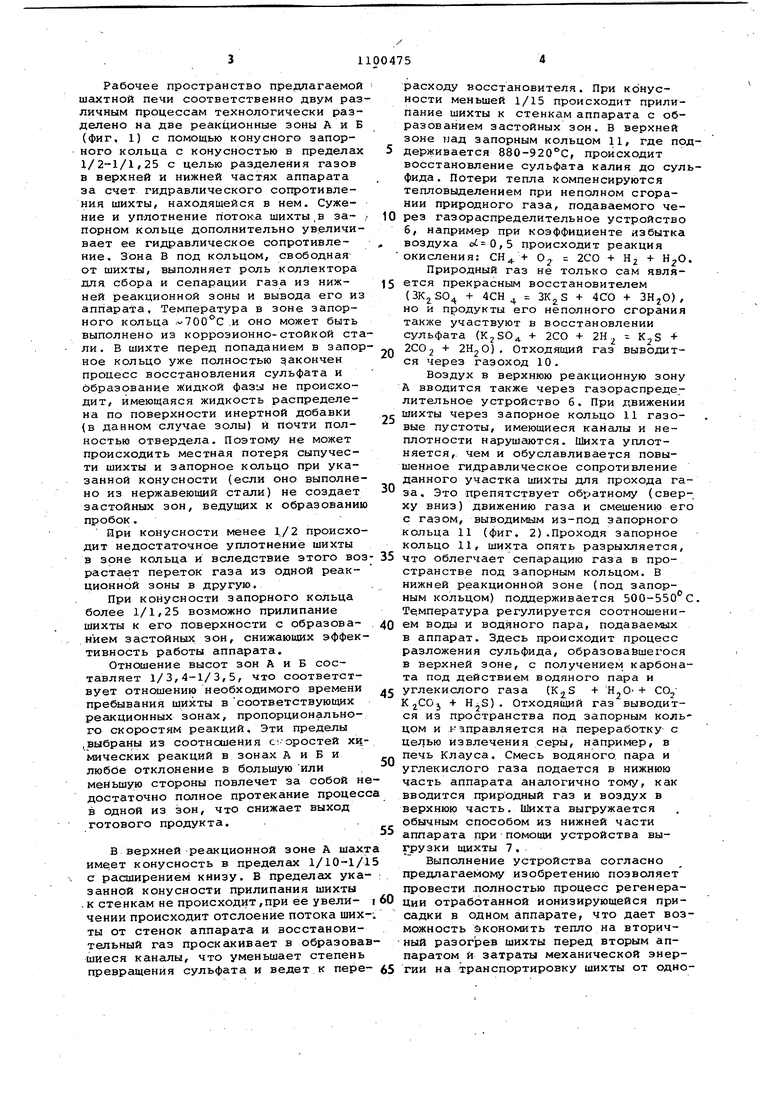

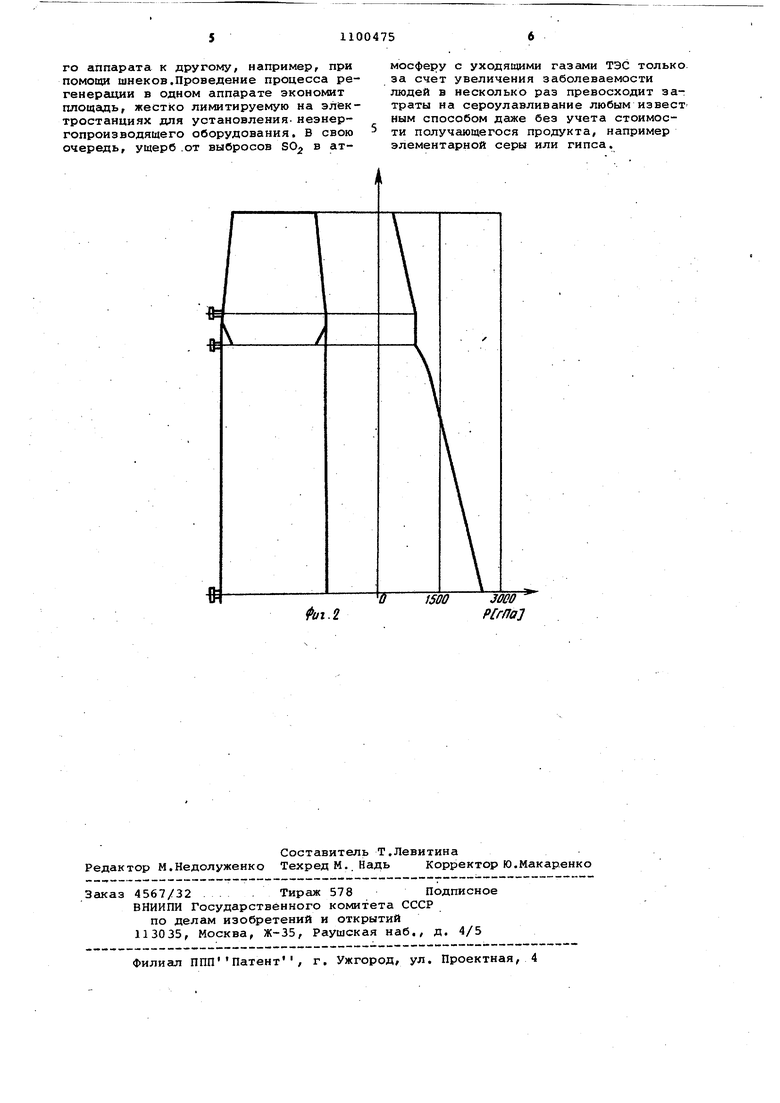

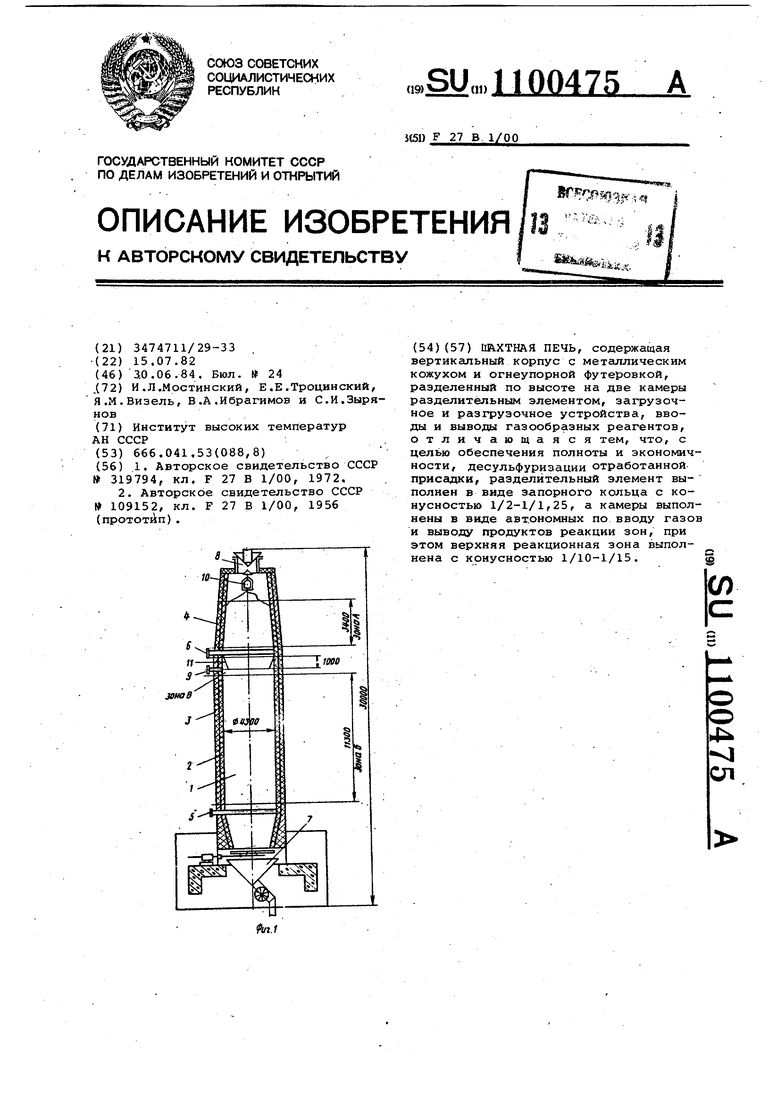

Изобретение относится к охране окружающей среды, более конкретно к устройству шахтной печи для высоко температурной регенерации (десульфуризации) отработанной ионизирующейся присадки на МГД электростанциях, раб таю1цих на сернистом топливе, и может быть использовано при организации замкнутого безотходного технологичес KOi-o цикла ионизирующейся присадки на МГДЭС, а также на тепловых элект ростанциях, работающих на сернистом топливе при необходимости достаточно полного улавливания двуокиси серы из отходящих газов с помощью карбонатов и (или) гидроокисей щелочных металлов (калия, натрия). Известна шахтная печь для обжига известняка, которая представляет собой прямую шахту круглого сечения, выложенную из огнеупорного легковесного шамотного кирпича. Внутри шахта футерована огнеупорным шамотным доменным кирпичом. Для строительной пр ности и герметичности шахта снаружи заключена в металлический кожух. Между кладкой печи и кожухом имеется шов толщиной 65 мм, заполненный теплоизоляционной засыпной из сухого мо лотого трепела,Шахта, содержащая известняк., подается из бункера с помощью электровибрационного пи.тателя в рабочее пространство шахты, где известняк обрабатывается горячими продуктами сгорания природного газа Выгрузка шихты из печи происходит пр помощи возвратно-поступательного дни жения каретки, прикрывающей выходное отверстие в нижней части печи Cl3. Недостатками известного устройств при использовании его для регенераци присадки являются, во-первых, цилинд рическое выполнение шахты печи во вс высоте, особенно в верхней части, гд .в результате взаимодействия сульфата с восстановительным газом начинается интенсивное образование жидкой фазы. При этом вследствие неравномерности выделения ее по объему она не успевает распределиться по поверхности инертной добавки, что ведет к слипанию шихты в комки и прилипанию ее к стенкам аппарата с образованием застойных зон и, как следствие, к снижению эффективности работы аппарата. Во-вторых, нельзя полностью провести процесс в одном аппарате, необходимо как минимум два последовательно работающих аппарата. В первом проводи ся восстановление сульфата до сульфида с помощью метана, во втором - п ревод образовавшегося сульфида в кар бонат калия под действием водяного пара и углекислого газа. Наиболее близкой по технической сущности к предлагаемому изобретению является шахтная печь, содержащая вертикальный корпус с металлическим кожухом и огнеупорной футеровкой, разделенный по высоте на две камеры разделительным элементом, загрузочнсЗе и разгрузочное устройства, вводы и выводы газообразных реагентов t2J . К недостаткам такого.устройства относится неавтономность камер, вследствие чего невозможно одновременно проводить две последовательные стадии десульфаризации отработанной присадки, являющиеся совершенно различными химическими процессами, проходящими при разных температурах. Цель изобретения - обеспечение поЛ ноты и экономичности десульфуризации отработанной присадки. Поставленная цель достигается тем, что в шахтной печи, содержащей вертикальный корпус с металлическим кожухом и огнеупорной футеровкой, разделенный по высоте на две камеры разделительным элементам, загрузочное и разгрузочное устройства, вводы и выводы газообразных реагентов, разделительный элемент выполнен в виде запорного кольца с конусностью i/2 1/1,25, а камеры выполнены в виде автономных по вводу газов и выводу продуктов реакции SCIH, при этом верхняя реакционная зона выполнена с конусностью 1/10-1/15. Ка фиг. 1 схематически изображена шахтная печь; на фиг. 2 - эпюра давлений по высоте шахтной печи. Шахтная печь содержит корпус 1 с огнеупорной футеровкой 2, теплоизоляцией 3 и металлическим кожухом 4. В нижней части шахты 1 расположено нижнее газораспределительное устройство 5, а в верхней - верхнее газораспределительное устройство б. Выгрузка шихты осуществляется через устройство 7 выгрузки шихты, а подача шихты производится через устройство 8 подачи шихты. Для промежуточного вывода газа на средней части корпуса 1 предусмотрено устройство 9 для вывода газа. Отходящий газ выводится через газоход 10, Корпус 1 разделен на.две реакционные зоны при помощи запорного кольца 11. Устройство работает следующим образом. Шихта, состоящая из отработанной ионизирующейся присадки и золы, подается питателем в верхнюю часть шахты через устройство 8 подачи шихты, В своем движении вниз она проходит последовательно -две реакционные зоны,. Процесс регенерации полностью проводится в одной шахтной печи. Этим исключаются те.пловые потери, неизбежные при перемещении шихты от одного аппарата к другому, а также трудности, связанные с самой транспортировкой шихты. Рабочее пространство предлагаемой шахтной печи соответственно двум раз личным процессам технологически разделено на две реакционные зоны А и Б (фиг, 1) с помощью конусного запорного кольца с конусностью в пределах 1/2-1/1,25 с целью разделения газов в верхней и нижней частях аппарата за счет гидравлического сопротивления шихты, находящейся в нем. Сужение и уплотнение поток.а шихты в запорном кольце дополнительно увеличи вает ее гидравлическое сопротивление. Зона В под кольцом, свободнаяот шихты, выполняет роль коллектора для сбора и сепарации газа из нижней реакционной зоны и вывода его и апиа-ра-га. Температура в зоне запорного кольца .700°С .и оно может быть выполнено из коррозионно-стойкой ст ли. В шихте перед попаданием в запо вое кольцо уже полностью закончен процесс восстановления сульфата и образсрвание жидкой фазы не происходит, имеющаяся жидкость распределена по поверхности инертной добавки (в данном случае золы) и почти полкостью отвердела. Поэтому не может происходить местная потеря сыпучести шихты и запорное кольцо при указанной конусности (если оно выполне но из нержавеющий стали) не создает застойных зон, ведущих к образовани пробок. Ири конусности менее 1/2 происхо дит недостаточное уплотнение шихты в зоне кольца и вследствие этого во растает переток газа из одной реакционной зоны в другую. При конусности запорного кольца более 1/1,25 возможно прилипание шихты к его поверхности с образованием застойных зон, снижающих эффек тивность работы аппарата. Отношение высот зон А и Б составляет 1/3,4-1/3,5, что соответствует отношению необходимого времени пребывания шихты всоответствующих реакционных зонах, пропорционального скоростям реакций. Эти пределы выбраны из соотношения с --оростей хи мических реакций в зонах А и Б и любое отклонение в большую или меньшую стороны повлечет за собой н достаточно полное протекание процес в одной из зон, что снижает выход готового продукта, В верхней реакционной зоне А шах име,ет конусность в пределах 1/10-1/ с расширением книзу. В пределах ука занной конусности прилипания шихты . к стенкам не происходит,при ее увеличении происходит отслоение потока шик ты от стенок аппарата и восстановительный газ проскакивает в образова шиеся каналы, что уменьшает степень превращения сульфата и ведет к пере расходу восстановителя. При конусности меньшей 1/15 происходит прилипание шихты к стенкам аппарата с образованием застойных зон. в верхней зоне иад запорным кольцом 11, где поддерживается 880-920С, происходит восстановление сульфата калия до сульфида. Потери тепла компенсируются тепловыделением при неполном сгорании природного газа, подаваемого через газораспределительное устройство 6, например при коэффициенте избытка воздуха ,5 происходит реакция окисления: О - 2СО + Н + . Природный газ не только сам является прекрасным восстановителем ( + 4СН + 4СО + ЗПд,О) , но и продукты его неполного сгорания также участвуют в восстановлении сульфата (. + 2СО + 2Н . - К.5 + 2СО2 + 2Н2О), Отходящий газ выводится через газоход 10. Воздух в верхнюю реакционную зону А вводится также через газораспределительное устройство б. При движении шихты через запорное кольцо 11 газовые пустоты, имеющиеся каналы и неплотности нарушаются. Шихта уплотняется, чем и обуславливается повышенное гидравлическое сопротивление данного участка шихты для прохода газа. Это препятствует обратному (сверху вниз) движению газа и смешению его с газом, выводимым из-под запорного кольца 11 (фиг, 2).Проходя запорное кольцо 11, шихта опять разрыхляется, что облегчает сепарацию газа в пространстве под запорным кольцом, В нижней реакционной зоне (под запорным кольцом) поддерживается 500-550°С, Температура регулируется соотношением воды и водяного пара, подаваемых в аппарат. Здесь происходит процесс разложения сульфида, образовавшегося в верхней зоне, с получением карбоната под действием водяного пара и углекислого газа ( + + СО, + ). Отходящий газ выводится из пространства под запорным кольцом и направляется на переработку с целью извлечения серы, например, в печь Клауса, Смесь водяного, пара и углекислого газа подается в нижнюю часть аппарата аналогично тому, как вводится природный газ и воздух в верхнюю часть. Шихта выгружается обычным способом из нижней части аппарата при помощи устройства выгрузки щихты 7, Выполнение устройства согласно предлагаемому изобретению позволяет провести .полностью процесс регенерации отработанной ионизирующейся присадки в одном аппарате, что дает возможность Экономить тепло на вторичный разогрев шихты перед вторым аппаратом и затраты механической энергии на транспортировку шихты от одного аппарата к другому, например, при помощи шнеков.Проведение процесса регенергиши в одном аппарате экономит площадь, жестко лимитируемую на электростанциях для установления- неэнергопроивводящего оборудования. В свою очередь, ущерб .от выбросов SO в атмосферу с уходящими газами ТЭС только. за счет увеличения заболеваемости людей в несколько раз превосходит затраты на сероулавливание любым извест ным способом даже без учета стоимости получающегося продукта, например элементарной серы или гипса,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ, ИМЕЮЩИХ НИЗКУЮ ТЕМПЕРАТУРУ ИСПАРЕНИЯ | 2002 |

|

RU2323260C2 |

| Способ регулирования газовых потоков в шахтной печи | 2024 |

|

RU2831986C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ ГАЗОМ (ВАРИАНТЫ) | 2005 |

|

RU2302469C2 |

| Шахтная печь с колошниковым газораспределительным устройством | 2024 |

|

RU2831949C1 |

| Способ приготовления стекла в шахтной печи и стеклоплавильная шахтная печь | 1938 |

|

SU54149A1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2013 |

|

RU2542031C1 |

| ПРОТИВОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ, ОТАПЛИВАЕМАЯ ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2014 |

|

RU2587115C1 |

| ШАХТНАЯ ГАЗОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2012 |

|

RU2493517C1 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2014 |

|

RU2588700C1 |

IiRXTHAfl ПЕЧЬ, содержащая вертикальный корпус с металлическим кожухом и огнеупорной футеровкой, разделенный по высоте на две камеры разделительным элементом, загрузочное и разгрузочное устройства, вводы и выводы газообразных реагентов, отличающаяся тем, что, с целью обеспечения полноты и экономичности, десульфуризации отработанной присадки, разделительный элемент выполнен в виде запорного кольца с конусностью 1/2-1/1,25, а камеры выполнены в виде автономных по вводу газов и выводу продуктов реакции зон, при этом верхняя реакционная зона выполнена с конусностью 1/10-1/15. § (Л -sj ел

п.2

3000

1500

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU319794A1 | |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Печь-газификатор | 1956 |

|

SU109152A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-06-30—Публикация

1982-07-15—Подача