Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава преимущественно вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - шахтная плавильная печь (источник информации а.с. СССР №549661, кл. F27B 1/00), содержащая, как и в заявленной печи, шахту, копильник, горелку, дымосос, летку и газоход. Печь предназначена для плавления алюминиевых сплавов, первичного алюминия, отходов и имеет следующие недостатки:

1. Одна горелка не может обеспечить форсированный режим плавки в печи.

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи используется стационарный желоб для слива расплавленного металла.

Известен аналог - шахтно-отражательная печь (см. В.А.Грачев «Печи литейных цехов». - М.: МГОУ, 1994, с. 464-465, рис. 12.9), содержащая, как в заявленной печи, шахту, две камеры, разделенные перегородкой с отверстием, газовые горелки.

Недостатками этой печи являются:

1. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

2. Печь не имеет летки и желоба для разлива металла. Металл вручную ковшом черпается из кармана и разливается.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. Из описания печи следует, что она оснащена только двумя горелками. Этого явно недостаточно для обеспечения высокой скорости проплавления шихты и ведения форсированного режима плавки. Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - шахтно-отражательная печь для переплава металла (источник информации патент на изобретение №2406953 RU), являющаяся наиболее близкой (прототипом), содержащая шахту, плавильную камеру, накопительную ванну, ограниченные подами и стенками и имеющие два свода, сливную летку, поворотный желоб, газоход, сварной каркас и одноступенчатую систему пылегазоочистки. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Из описания печи следует, что внешняя теплоизоляция стен, сводов, плавильной камеры, накопительной ванны хорошая, однако, ее можно улучшить.

2. Печь не является высокопроизводительной;

3. Подины плавильной камеры и накопительной ванны выложены из подовых блоков МКРС 45 и имеют большой срок службы, но, используя, подовые блоки КС-95 срок службы можно увеличить на 2-3 года.

4. В печи используется одна сливная летка для слива расплавленного металла, при этом наличие одной летки увеличивает время слива и снижает производительность;

5. Печь имеет одноступенчатую систему пылегазоочистки и имеет относительно низкую степень очистки.

Из-за перечисленных недостатков невозможно получить технический результат.

Задачей изобретения является создание высокопроизводительной газовой шахтно-отражательной печи для переплава металла, преимущественно алюминиевых ломов, герметичной позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери металла и тепла в окружающую среду, увеличить срок ее эксплуатации, а также механизировать процесс загрузки печи.

Технический результат - разработанная печь является высокопроизводительной, герметичной, имеющей большой срок эксплуатации, позволяющей: использовать несортированный от инородных включений лом, снизить потери тепла в окружающую среду за счет теплоизоляции, снизить выбросы вредных газов в атмосферу.

Указанный технический результат достигается за счет того, что в шахтно-отражательную печь для переплава металла содержащую шахту, плавильную камеру, накопительную ванну, ограниченные подами и стенками и имеющую два свода, газоход, сливную летку, поворотный желоб и сварной каркас согласно предлагаемому изобретению, в ведена вторая сливная летка и второй поворотный желоб, который имеет в конструкции поворотную чашу, кроме того шахта имеет граненую форму, в которой предусмотрены в верхней части два рабочих окна и одно нижнее в плавильной камере, через которые происходит загрузка шихты с трех мест, причем в верхние окна загрузка производится с помощью тельферов с загрузочными бадьями, а в нижнее осуществляется при помощи вибро-загрузочной машины. Вторая введенная в печь сливная летка и второй поворотный желоб с чашей позволяют производить одновременно разливку из двух леток, резко сократить время разлива и, естественно, увеличить производительность печи. Загрузка печи шихтой с трех мест позволит резко сократить время загрузки шихты, значительно увеличить производительность и объем переплавляемого металла. Загружаемая в печь шихта движется вниз, а раскаленные дымовые газы движутся вверх, нагревая при этом шихту. Принцип противотока позволяет полнее использовать полученное при горении тепло, получить при этом высокий тепловой кпд.

Существенно отметить, что в конструкцию печи вводится еще шлаковое окно на границе плавильной камеры и накопительной ванны, предназначенное для удаления шлака, переделок, обработки флюсами, такие же операции производятся и через нижнее рабочее окно в плавильной камере, а также шлаковое окно в накопительной ванне, при этом в шлаковое окно, выполненное в накопительной ванне можно вручную загружать шихту. При загрузке печи с четырех мест можно значительно увеличить производительность и объем переплавляемого металла.

Кроме того, корпус размещен на сварном каркасе, имеющем в верхней и нижней части теплоизоляционный слой из четырех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, уложенного на два теплоизоляционных слоя из бетона с наполнителем - диатомовой крошкой, к каркасу печи приварен стальной короб, имеющий теплоизоляцию между ним и каждой стеной, состоящую из трех слоев листового асбокартона. Два теплоизоляционных слоя, каждый состоящий из четырех рядов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона и два теплоизоляционных слоя из бетона с наполнителем - диатомовой крошкой позволяют снизить потери тепла и повысить кпд печи.

Более того, подины плавильной камеры и накопительной ванны выполнены из подовых блоков КС-95, уложенных на три листа гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, и имеют подбивку из диатомого порошка смешанного с крошкой из легковесного кирпича. Срок службы печи увеличивается из-за использования подовых блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8-9 лет). Применением блоков КС-95 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки, получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда. Теплоизоляция, состоящая из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, и подбивки из шамотного порошка смешанного с крошкой из легковесного кирпича, позволяет дополнительно сохранять температуру металла в плавильной камере и накопительной ванне.

Вместе с тем, шахтно-отражательная печь для переплава алюминиевого лома имеет в плавильной камере пять инжекционных 21-смесительных горелок среднего давления, направленные под углом к подине, причем каждая горелка имеет тринадцать смесителей с ребрами, расположенными в конце смесителя на внутренней поверхности, которые позволяют получить факел длиной 3,1 метра, остальные смесители используются без ребер и имеют факел длиной 1,5 метра, а в накопительной ванне установлены две газовые инжекционные 12-смесительные горелки среднего давления, направленные под углом к подине, при этом каждая горелка имеет восемь смесителей с ребрами, расположенными в конце смесителя на внутренней поверхности, которые позволяют получить факел длиной 2,8 метра, остальные смесители выполнены без ребер и имеют факел длиной 1,5 метра. Смесители, литой стабилизирующий пламя туннель изготавливают из жаростойкого чугуна Х28НД3Ю2, причем смесители всех горелок имеют: внутренний диаметр 42 мм, внешний 64 мм, четыре сопла диаметром 1,5 мм. Такое расположение горелок и смесителей в горелках позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также делают печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Существенно отметить, что своды плавильной камеры и накопительной ванны имеют огнеупорную теплоизоляционную обмазку и сверху них уложен теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой толщиной 40 мм. Это дополнительно уменьшает теплопотери из печи.

Кроме того, заслонки верхних рабочих окон печи имеет сварную раму, футерованную легковесным полуторным кирпичом марки ШЛ 0,4, выступающим за раму на 35 мм, причем, рама имеет два ползуна, приваренных к ней, перемещающихся по копирам, при этом при закрытии верхних рабочих окон образуется надежный «Г-образный замок», а каждый привод подъема и опускания заслонки печи, состоит: из электродвигателя, червячного редуктора, барабана, двух противовесов, тросов, шкивов и заслонки с теплоизоляционным слоем.

«Г-образный замок» способствует уменьшению угара и снижению теплопотерь.

Далее, заслонка нижнего рабочего окна, расположенного в плавильной камере имеет раму, футерованную легковесным полуторным кирпичом марки ШЛ 0,4, выступающим за раму на 45 мм, при этом при ручном закрытии рабочего окна образуется надежный «Г-образный замок», а привод подъема и опускания заслонки печи, состоит: из двух противовесов, тросов, двух шкивов и заслонки с теплоизоляционным слоем. «Г-образный замок» способствует уменьшению угара и снижению теплопотерь.

Более того, конструкция печи позволяет вести переплавку несортированного от инородных включений лома, имеющего приделки в виде чугунных и стальных колец, вкладышей, втулок, шпилек, толкателей, клапанов и т.д., которые имеются, как правило, в моторном ломе.

Наконец, в составе печи имеется 2-х ступенчатая система пылегазоочистки для достижения экологически чистого процесса, которая позволяет вести процесс переплава на естественной и искуственной тяге и состоит из камеры смешения, дымососа, газоочистного блока, картриджного фильтра, при этом газоочистной блок системы пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 27000 м3/час; толщина каждого слоя адсорбента 0,25 м; степень очистки по фтористому водороду 70%; степень очистки по окиси меди 86%; степень очистки по окиси углерода 90%; степень очистки по окиси азота 90%; степень очистки по окиси алюминия 82%; а картриджный фильтр имеет следующие характеристики: производительность 28000 м3/час, степень очистки от пыли 98%.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

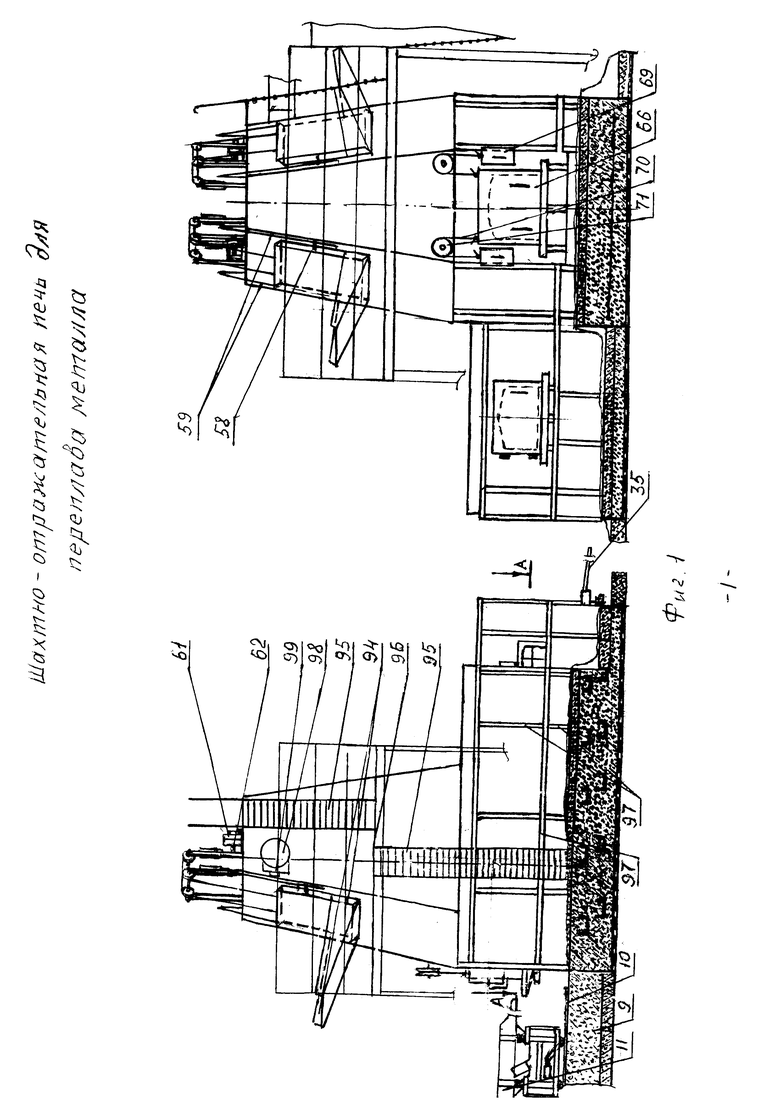

На фиг. 1. Общий вид печи.

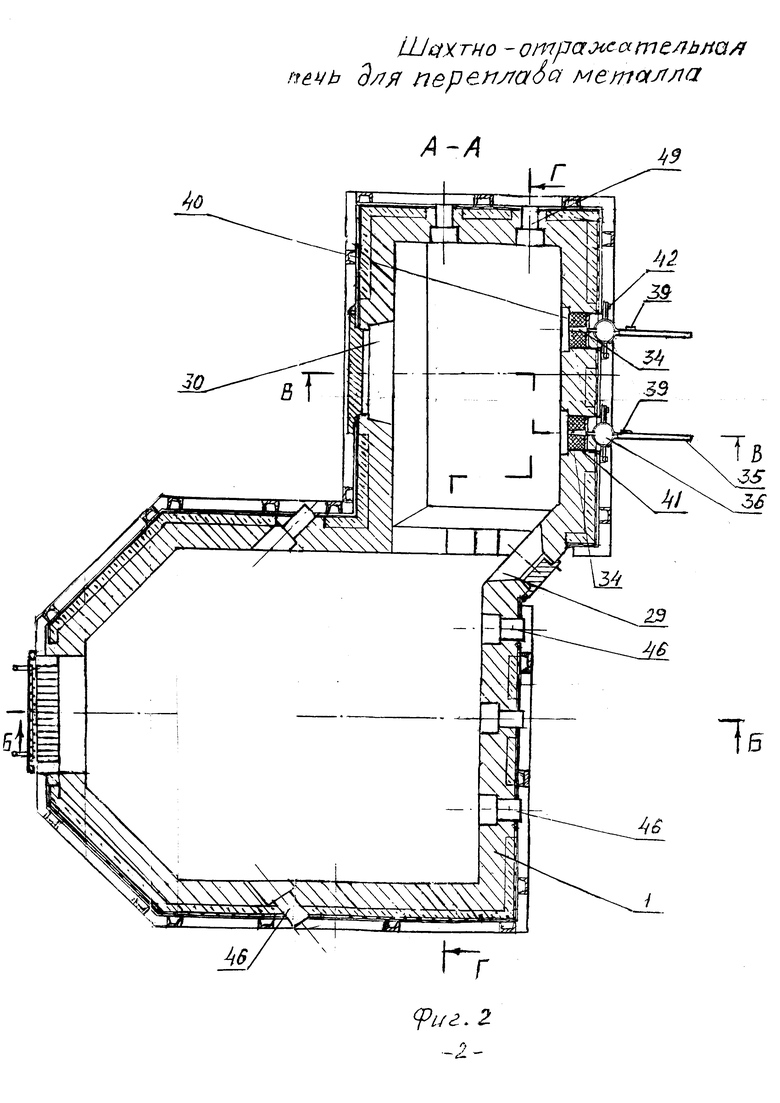

На фиг. 2. Разрез А-А печи.

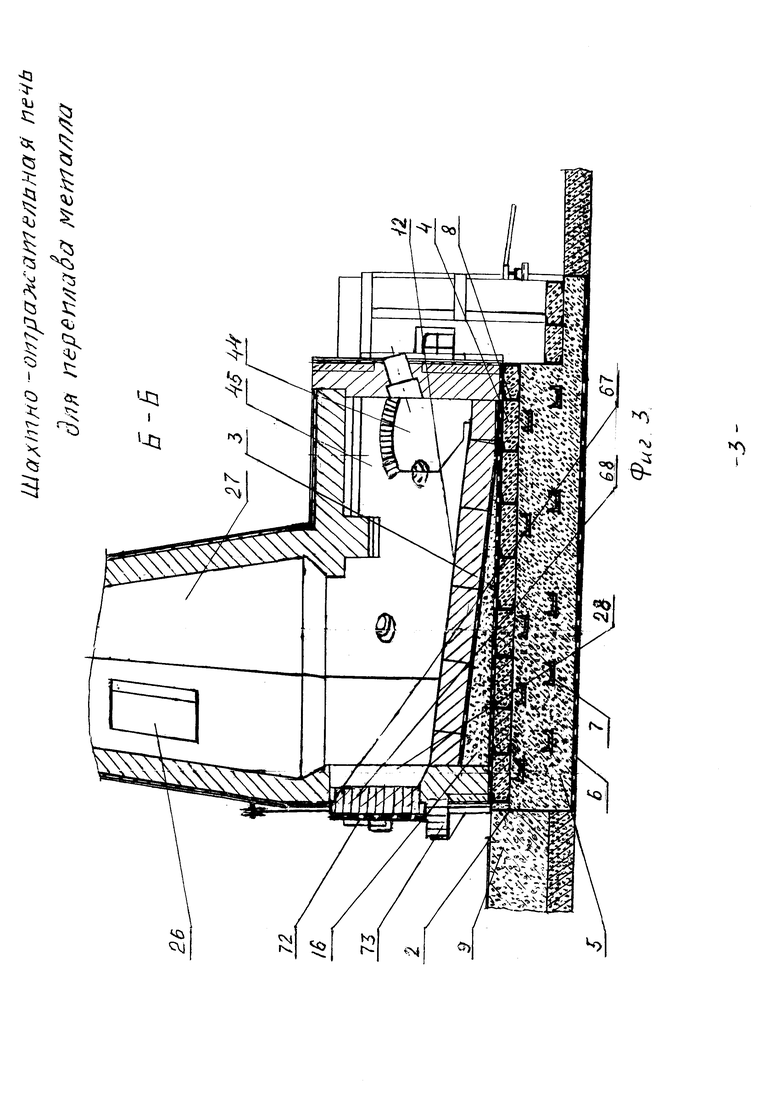

На фиг. 3. Разрез Б-Б плавильной камеры печи (вид окна в перегородке).

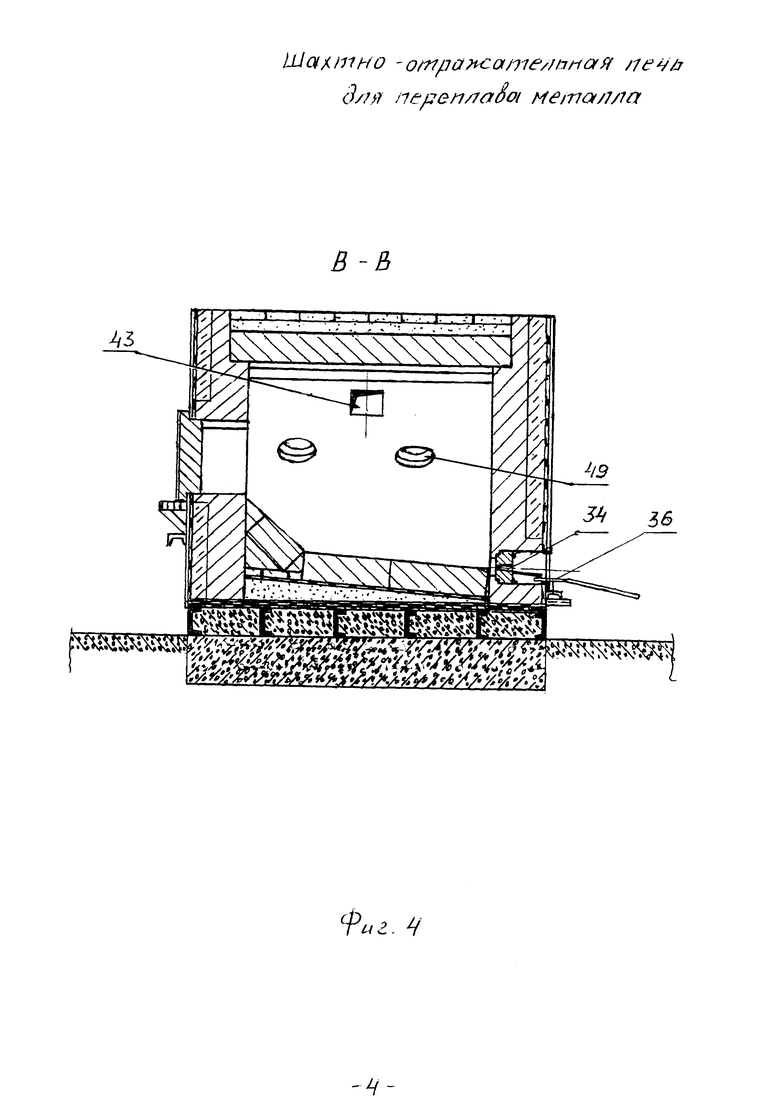

На фиг. 4. Разрез В-В печи (накопительной ванны).

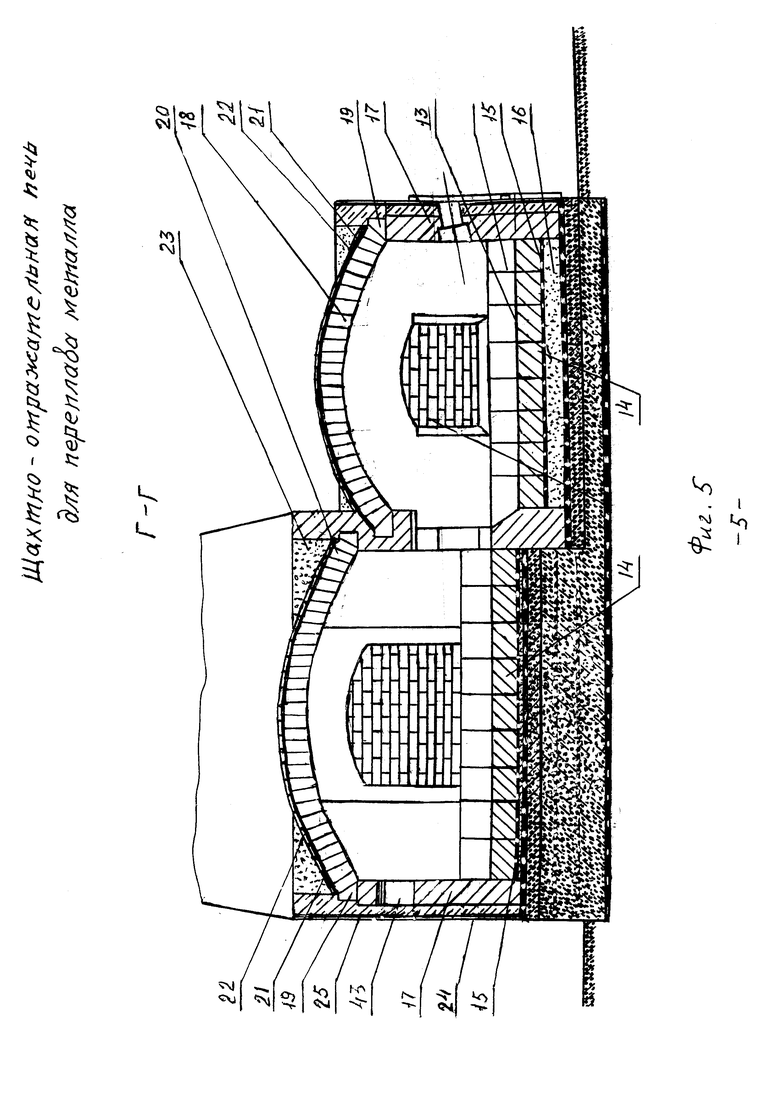

На фиг. 5. Разрез Г-Г печи (продольный разрез).

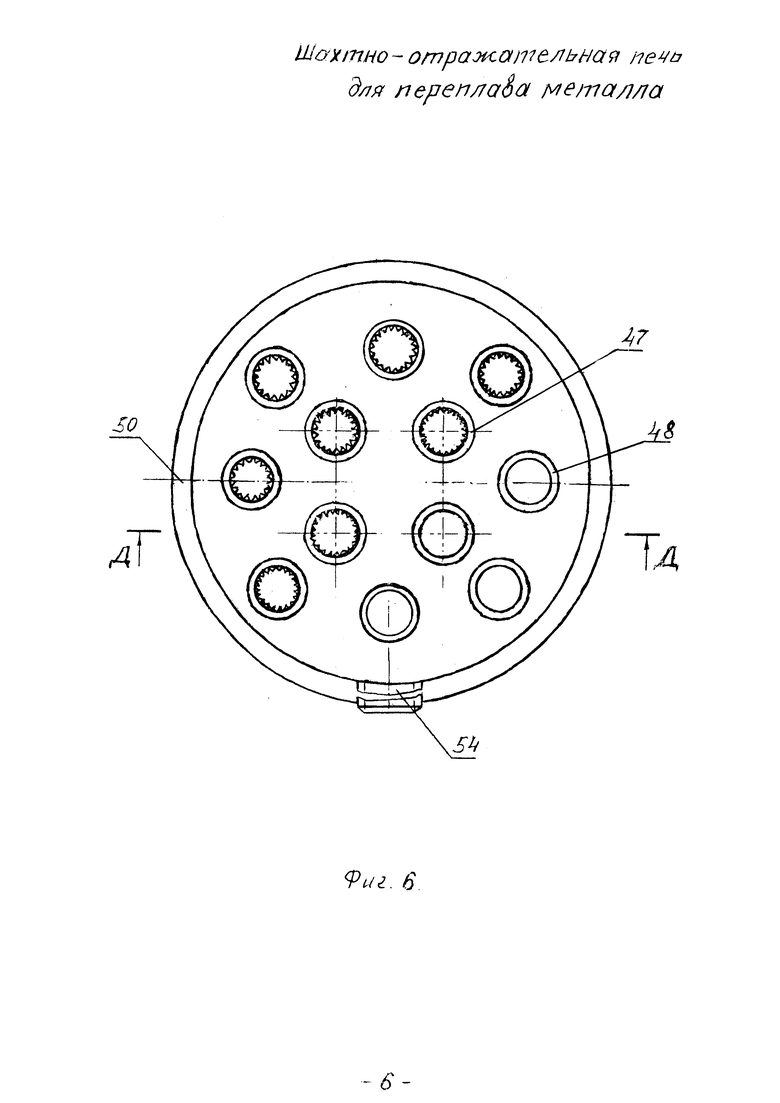

На фиг. 6. Вид 12-смесительной инжекционной горелки.

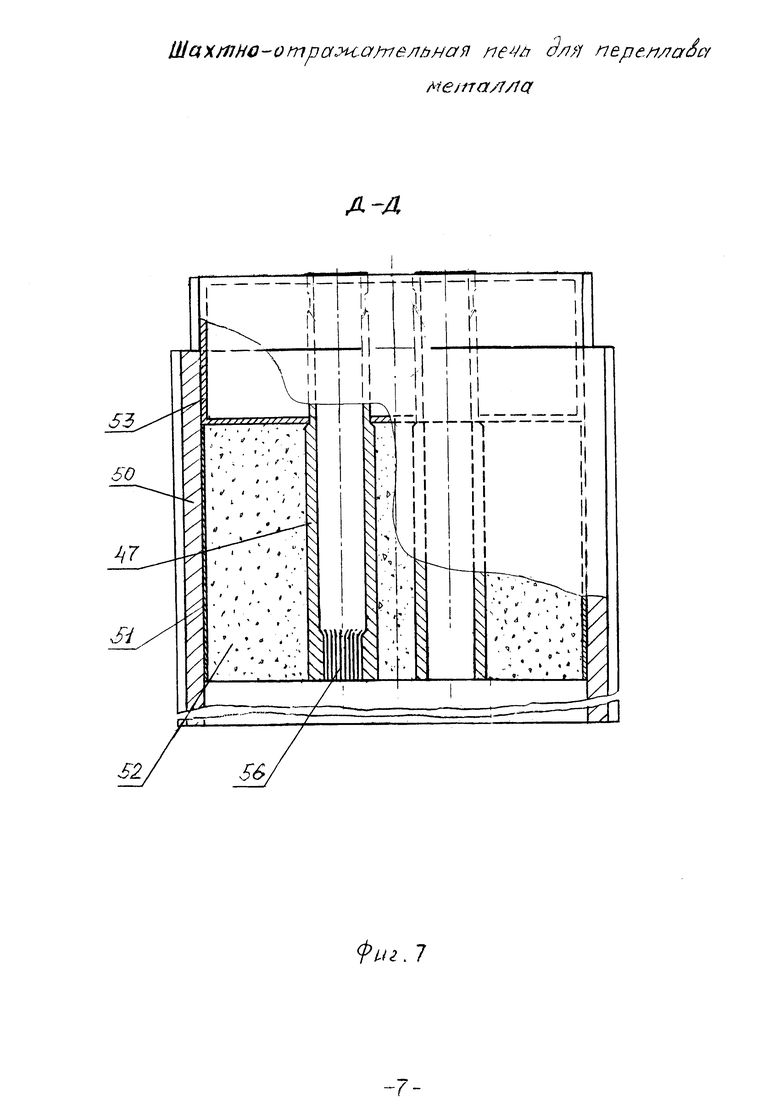

На фиг. 7. Разрез Д-Д 12-смесительной инжекционной горелки.

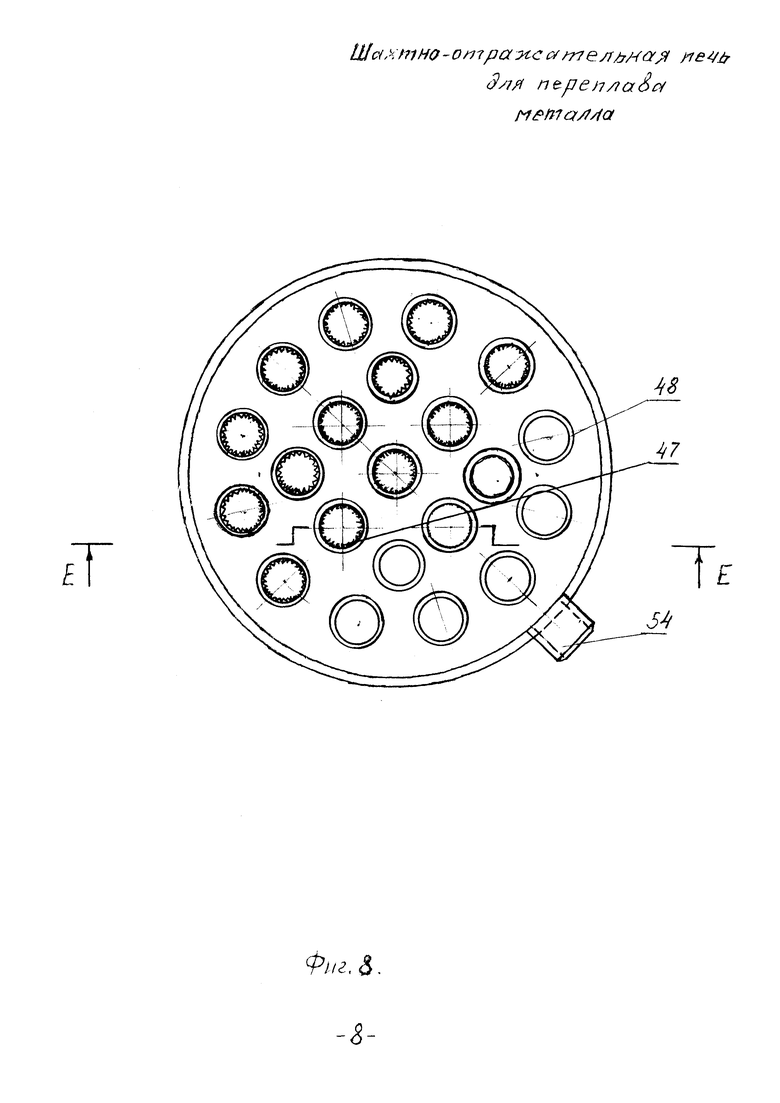

На фиг. 8. Вид 21-смесительной инжекционной горелки.

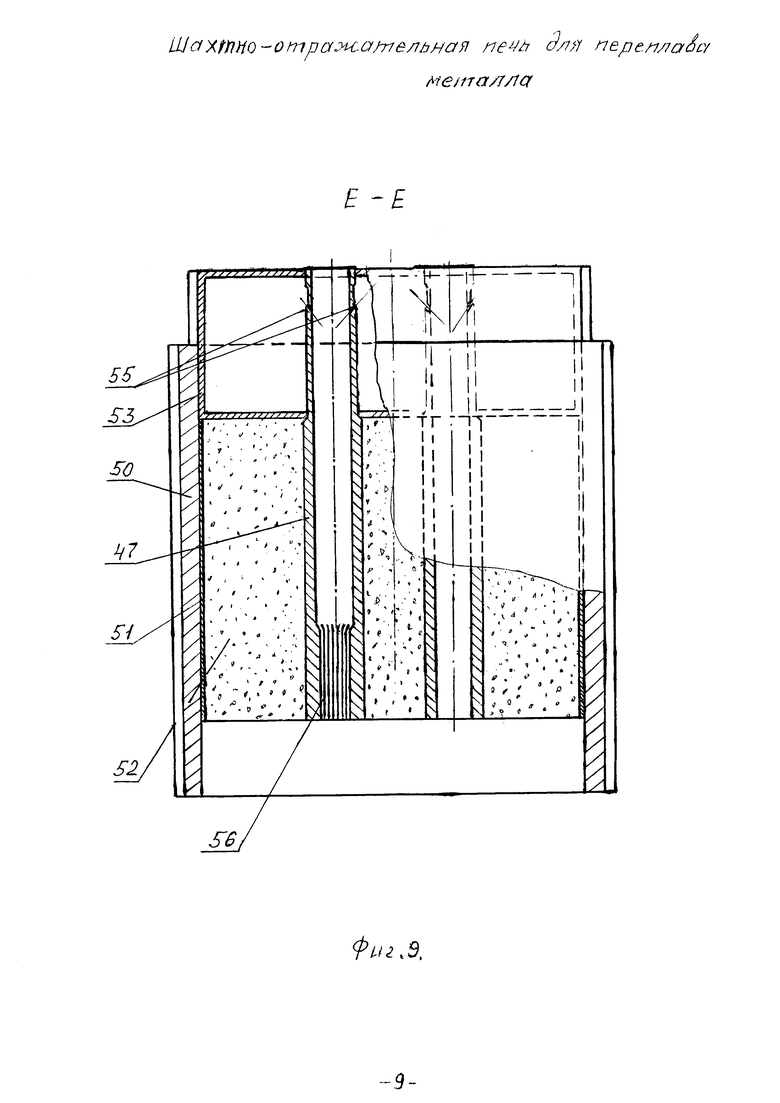

На фиг. 9. Разрез Е-Е 21-смесительной инжекционной горелки

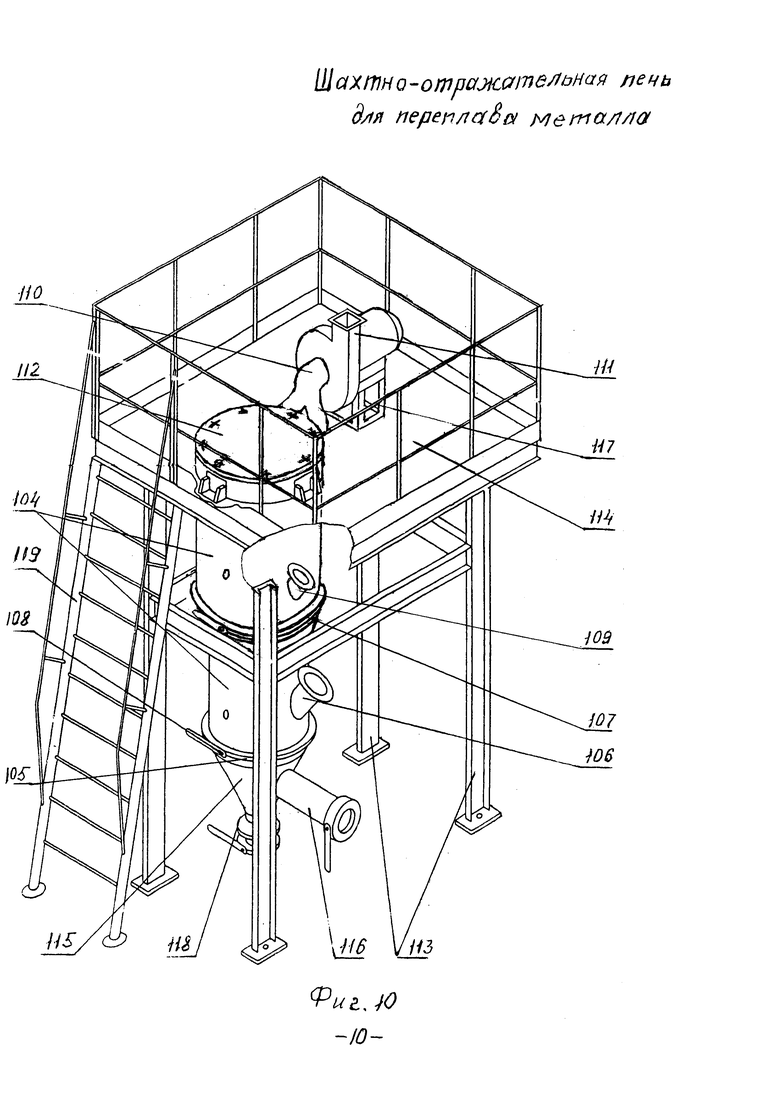

На фиг. 10. Газоочистной блок.

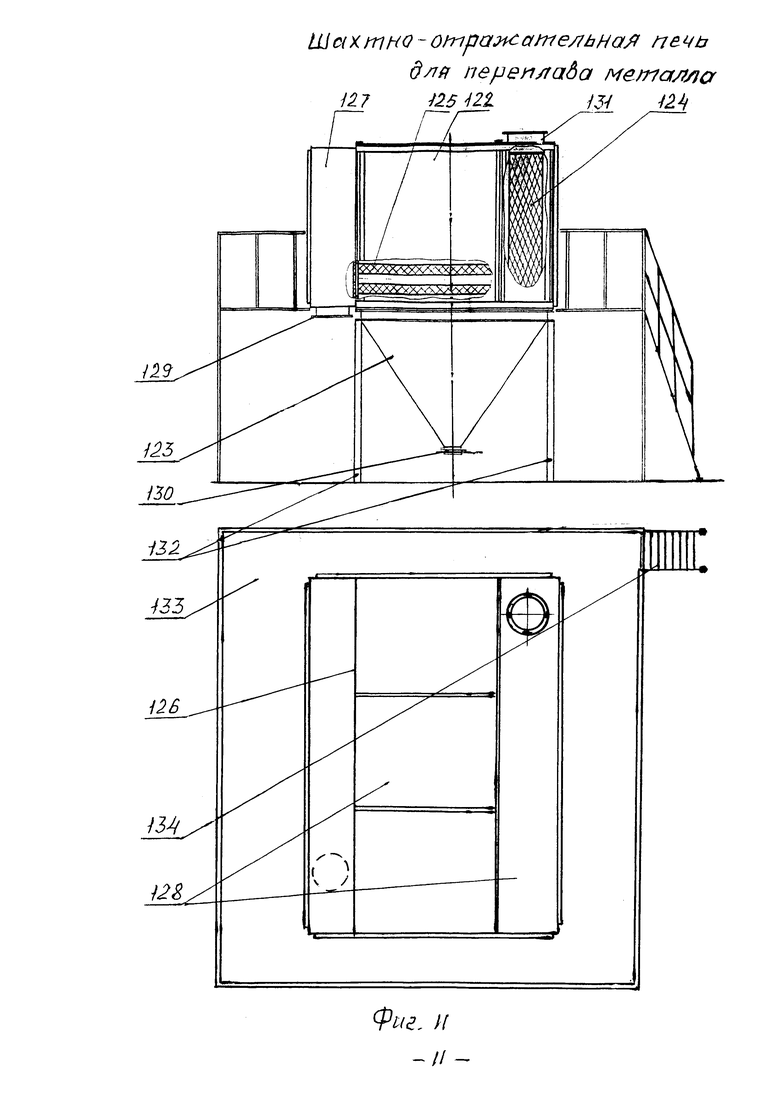

На фиг. 11. Картриджный фильтр.

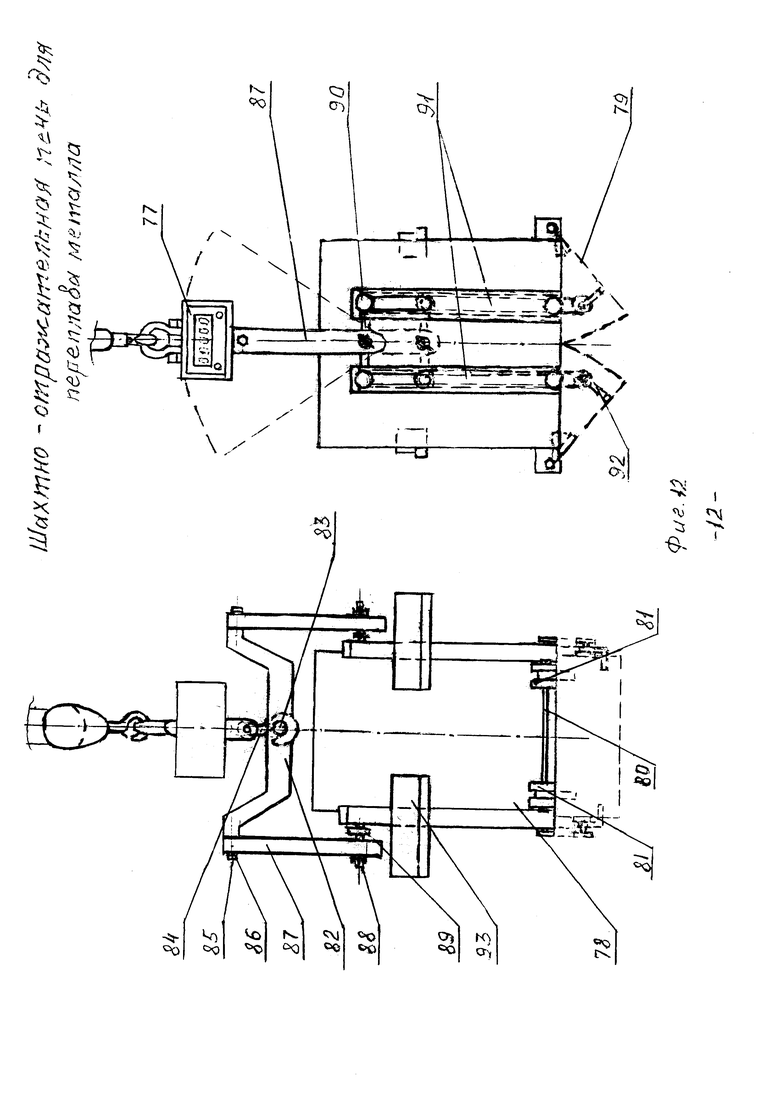

На фиг. 12. Загрузочная бадья.

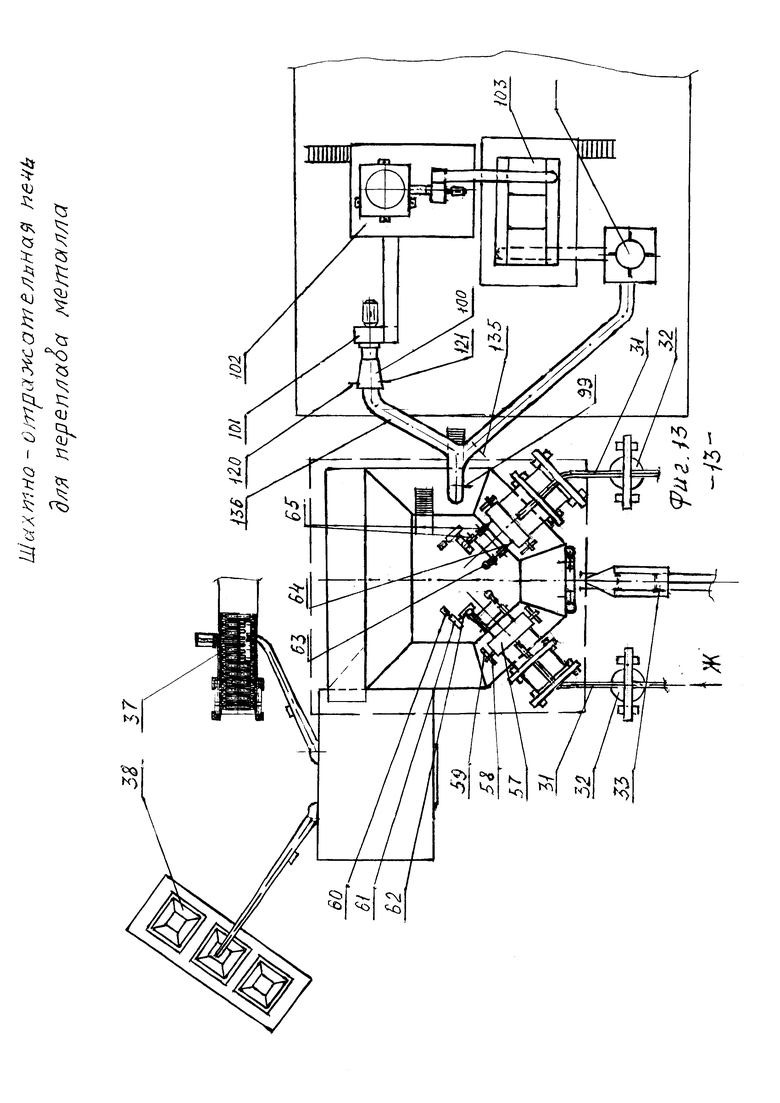

На фиг. 13. Вид печи в плане с системой пылегазоочистки и разливочным оборудованием.

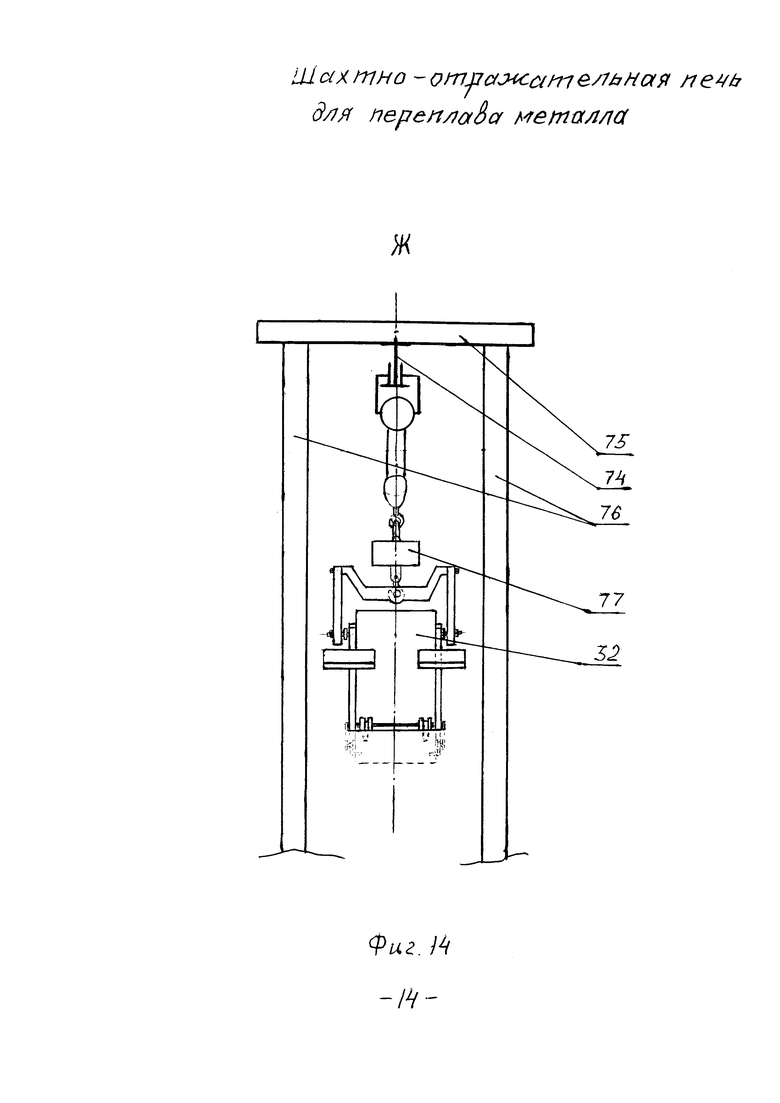

На фиг. 14. Вид Ж загрузочного устройства печи.

Предлагаемая печь содержит смонтированный на каркасе печи корпус 1, образованной кирпичной кладкой из шамотного кирпича (фиг. 2). Каркас 2 имеет в верхней части теплоизоляционный слой 3 из четырех рядов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, уложенного на два теплоизоляционных слоя поз. 4, 5 из бетона с наполнителем - диатомовой крошкой, при этом каркас 2 установлен на теплоизоляционный слой 6 из четырех рядов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона (фиг. 3). Теплоизоляционные слои 3 и 6, состоящие каждый из четырех рядов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, и два теплоизоляционных слоя из бетона с наполнителем - диатомовой крошкой позволяют снизить потери тепла, повысить кпд печи. Каркас 2 сварен из стального листа толщиной 6 мм. В нижней части каркаса залит первый теплоизоляционный слой 5 из бетона с наполнителем, который армирован в два ряда швеллером №14 (поз. 7), а в верхней части каркаса 2 имеется второй теплоизоляционный слой 4 из бетона с наполнителем, который армирован рядом из швеллеров №12 (8). Рядом с каркасом 2 залита бетонная подушка 9 для размещения на ней рельс 10, по которым перемещается во время загрузки шихты в печь виброзагрузочная машина 11 (фиг. 1, 3). Следует отметить, что виброзагрузочная машина 11 на профильной проекции (фиг. 1), чтобы не загромождать эскиз, не показана. Подины 12, 13 плавильной камеры и, соответственно, накопительной ванны выполнены из подовых блоков 14 марки КС-95, уложенных на три листа гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона 15, и имеют подбивку 16 из диатомового порошка смешанного с крошкой из легковесного кирпича (фиг. 3, 5). Срок службы печи увеличивается из-за использования подовых блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8-9 лет). Применением блоков КС-95 (толщина 300 мм, ширина 400 мм, длина 1000 мм) вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки, позволяет получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства и снизить долю ручного труда. Теплоизоляция, состоящая из трех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона 15, и подбивки 16 из диатомого порошка смешанного с крошкой из легковесного кирпича, позволяет дополнительно сохранить температуру металла в плавильной камере и накопительной ванне. Швы между блоками КС-95 заполнял автор сухим шамотным порошком, а в верхней части заливал жидким стеклом, а затем замазывал «заподлицо» с верхней плоскостью обеих подин огнеупорной клеевой мастикой следующего состава: огнеупорная глина (20%), шамотный порошок (72%), жидкое стекло (6%) и фоскон (2%).

Плавильная камера и накопительная ванна ограничены подовыми блоками 14 и стенами 17. Стены 17 печи выложены в два кирпича, внутренний слой выполнен из шамотного кирпича ША-1, №5, а наружный слой из шамотного легковеса ШЛ-0,9, №5. Над накопительной ванной глубиной 450 мм собран свод 18, опирающийся на пятовые кирпичи 19 (ША-1 №67), зафутерованных в боковых стенках 17. Свод 20 выполнен над плавильной камерой 12 и также опирается на пятовые кирпичи 19 (ША-1 №67). Своды 18 и 20 собираются из шамотного кирпича ША-1 №22, 23 и имеют огнеупорную теплоизоляционную обмазку 21 и сверху них уложен теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой 22 толщиной 40 мм, а далее на уровень со стенами 17 засыпана шамотная крошка (фиг. 5) поз. 23. Это дополнительно уменьшает теплопотери из печи.

К каркасу 2 печи приварен стальной короб 24, имеющий теплоизоляцию между ним и каждой стеной 17, состоящую из трех слоев листового асбокартона 25 (фиг. 5). Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Следует отметить, что в предлагаемой печи для переплава преимущественно алюминиевого лома используется принцип противотока. Загружаемая в печь шихта движется вниз, а раскаленные дымовые газы движутся вверх, нагревая при этом шихту. Принцип противотока позволяет полнее использовать полученное при горении тепло, получить при этом высокий тепловой кпд. По сравнению с прототипом в предлагаемой печи предусмотрены три рабочих окна: расположенные два верхних 26 в верхней части шахты 27 и нижнее 28 в накопительной ванне, через которые происходит загрузка шихты с трех мест. Благодаря отмеченному выше, в регламенте технологического процесса больше времени отводится на плавку, печь проплавляет больше алюминиевого лома. Существенно отметить, что в конструкцию печи вводится еще шлаковое 29 окно на границе плавильной камеры и накопительной ванны, предназначенное для удаления шлака, переделок, обработки флюсами, такие же операции производятся и через нижнее 28 рабочее окно в плавильной камере, а также шлаковое 30 окно в накопительной ванне, при этом в шлаковое 30 окно, выполненное в накопительной ванне можно вручную загружать шихту. При загрузке печи с четырех мест можно значительно увеличить производительность и объем переплавляемого металла. При этом в верхние 26 окна, расположенные в верхней части щахты 27 загрузка производится с помощью тельферов 31 с загрузочными бадьями 32, а в нижнее осуществляется при помощи виброзагрузочной машины 33 (фиг. 13). В предлагаемой печи ведена вторая сливная летка 34 и второй поворотный желоб 35, который имеет в конструкции поворотную чашу 36. Вторая введенная в печь сливная летка 34 и второй поворотный желоб 35 с чашей 36 позволят резко сократить время разлива и, естественно, увеличить производительность печи (фиг. 2). Два поворотных желоба позволяют одновременно разливать наплавленный в печи металл в разливочное оборудование (например, в разливочный конвейер 37, и изложницы для получения саусов 38) фиг. 13, причем сектор обслуживания увеличен по сравнению с прототипом до 160°. Поворотные футерованные желоба 35 имеют приваренные ручки 39 для поворота желобов 35 заливщиками. Поворотный желоб улучшает условия труда обслуживающего персонала. Летка 34 высверлена в леточном кирпиче 40. Каждый леточный кирпич 40 размещается в металлическом коробе 41 леточного кирпича 40 и при кладке стены укладывается в нишу и фиксируется в ней гайками 42 (фиг. 2). Леточный кирпич 40 выполнен быстросменным. В плавильной камере и накопительной ванне выполнены взрывные клапаны 43 сечением 300×400 мм (фиг. 4, 5). Плавильная камера и накопительная ванна сообщаются между собой через окно 44 в перегородке 45. Под 12 плавильной камеры выполнен с наклоном в 5° от задней стенки к фронтовой ив 1° от боковой стенки к окну 44 перегородки 45. Под 13 накопительной ванны выполнен под углом наклона 4° от задней стенки к фронтовой с выпускными летками 34 (фиг. 2).

Вместе с тем, шахтно-отражательная печь для переплава алюминиевого лома имеет в плавильной камере пять инжекционных 21-смесительных горелок 46 среднего давления, направленные под углом к подине 12, причем каждая горелка имеет тринадцать смесителей 47 с ребрами, расположенными в конце смесителя на внутренней поверхности, которые позволяют получить факел длиной 3,1 метра, остальные смесители 48 используются без ребер и имеют факел длиной 1,5 метра, а в накопительной ванне установлены две газовые инжекционные 12-смесительные горелки 49 среднего давления, направленные под углом к подине 13, при этом каждая горелка имеет восемь смесителей 47 с ребрами, расположенными в конце смесителя на внутренней поверхности, которые позволяют получить факел длиной 2,8 метра, остальные смесители выполнены без ребер и имеют факел длиной 1,5 метра (горелки исследовались в лаборатории ООО «Пензаплав» г. Пенза на исследовательском стенде) фиг. 2. Все смесители инжекционных горелок 46, 49 имеют: внутренний диаметр 42 мм, внешний 64 мм, четыре сопла диаметром 1,5 мм. Суммарная тепловая мощность горелок составляет 12 380 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки, при этом металл не успевает окисляться и, в конечном счете, угар получается небольшим. Горелки имеют одинаковую форму, устройство, но из-за разного количества смесителей различные размеры, эскизы горелок приведены на фиг. 6, 7, 8, 9. Каждая горелка имеет горелочный туннель 50 для устойчивого горения факела, а также кожух 51 для набивки промежутков между смесителями огнеупорной набивной массой 52. Газ поступает в газораспределительную коробку 53 по штуцеру 54. Смесители с ребрами 47 и смесители без ребер 48, литой стабилизирующий пламя горелочный туннель 50 изготавливают из жаростойкого чугуна Х28НД3Ю2. Номинальное рабочее давление у всех горелок 0,08 МПа. Каждый из смесителей 47 является отливкой и представляет собой трубу с внутренним диаметром 42 и внешним 64 мм длиной 300 мм, в которой по периферии просверлены четыре сопла 55 под углом 25°±1° к их осям с зенковкой входной части 0,7 мм под углом 90°. На внутренней поверхности в конце смесителей отлиты ребра 56 высотой 3 мм и длиной: у 21-смесительных горелок 40 мм, а у 12-смесительных горелок 30 мм. Кратко о работе горелки. Газ под давлением поступает по штуцеру 54 в газораспределительную коробку 53, далее через сопла 55 поступает в каждый смеситель 47, 48, которые инжектируют воздух, в средней части каждого из смесителей 47, 48 происходит смешение газа с воздухом. При установке горелок в печи должно соблюдаться следующее правило: смесители с ребрами в горелке должны находиться в верхней части. Кроме того, горелки плавильной камеры устанавливаются под наклоном к горизонту в 22°, а горелки накопительной ванны - под углом 25°. Такое расположение горелок и смесителей в горелках позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Кроме того, заслонки 57 верхних рабочих 26 окон печи, расположенные в верхней части шахты 27 имеют сварную раму (не показана), футерованную легковесным полуторным кирпичом марки ШЛ 0,4, выступающим за раму на 35 мм, причем, рама имеет два ползуна 58, приваренных к ней, перемещающихся по копирам 59, при этом при закрытии верхних рабочих 26 окон образуется надежный «Г-образный замок», а каждый электрический привод подъема и опускания заслонки печи, состоит: из электродвигателя 60, червячного редуктора 61, барабана 62, двух противовесов 63, тросов 64, шкивов 65 и заслонки 57 с теплоизоляционным слоем (не показан). Заслонки 57 имеют двойной теплоизоляционный слой из листового асбокартона (не показано), а герметичность закрытия заслонками 57 верхних рабочих окон 26 печи обеспечивается заходной частью копиров 59, которая имеет угол 31 градус (фиг. 1, 13). Чтобы не загромождать эскиз на фиг. 13 печь изображена без обслуживающей площадки. «Г-образные замки» и теплоизоляционные слои заслонок 57 способствуют уменьшению угара и снижению теплопотерь.

Заслонка 66 нижнего рабочего окна 28, расположенного в плавильной камере имеет раму 67, футерованную легковесным полуторным кирпичом марки ШЛ 0,4 (поз. 68), выступающим за раму на 45 мм, при этом при ручном закрытии рабочего окна образуется надежный «Г-образный замок», а привод подъема и опускания заслонки печи, состоит: из двух противовесов 69, тросов 70, двух шкивов 71 и заслонки 66 с теплоизоляционным слоем 72. Заслонка 66 при закрытии нижнего рабочего окна 28 опирается на футерованный подоконник 73. «Г-образный замок» и теплоизоляционный слой 72 заслонки 66 нижнего рабочего окна 28 способствуют уменьшению угара и снижению теплопотерь.

Для загрузки шихты в верхние рабочие 26 окна печи, расположенные в верхней части шахты 27 загрузка производится поочередно с помощью двух тельферов 31 снабженных загрузочными бадьями 32 (т.е. одна загрузочная бадья 32 на шихтовом дворе загружается, а вторая разгружается).

Тельфер перемещается по двутавру 74, закрепленному на поперечинах 75 опор 76 (фиг. 14). На крюке тельфера подвешены электронные весы 77. Электронные весы 77 имеют характеристики, приведенные ниже:

Электронные весы 77 имеют пульт дистанционного управления, в них имеется устройство, сигнализирующее о перегрузке. На крюк электронных весов подвешивается загрузочная бадья 32. Корпус 78 загрузочной бадьи 32 сварен из листовой стали толщиной 8 мм, имеет днище, состоящее из двух стальных половинок 79, причем каждая половинка 79 днища приварена к двум пластинам (показаны пунктиром), а последние приварены к оси 80, которая вращается в двух кронштейнах 81, приваренных к корпусу 78 загрузочной бадьи 32 (фиг. 12). При разгрузки загрузочной бадьи 32 половинки 79 днища расходятся (положение при разгрузке показано пунктирными линиями) и шихта высыпается. Загрузочная бадья 32 имеет сборную стальную подвеску, верхняя часть которой сварена из двух частей в виде «коромысла» 82, в средней части между ними приварена ось 83, которой загрузочная бадья подвешивается к крюку 84 электронных весов 77. К коромыслу 82 крепится с помощью двух болтов 85 и двух пружинных шайб 86 две тяги 87, внизу тяг закреплены двумя гайками 88 со шплинтами два рычага 89, при этом сборная стальная подвеска может поворачиваться (как показано пунктирными линиями на фиг. 12) относительно оси рычага 89 на угол 75 градусов. Такое конструкторское решение делает очень удобной загрузку загрузочной бадьи 32 шихтой. Каждый рычаг 89 имеет на концах приливы и шарнирно соединен с двумя ползунами 90, которые перемещаются в пазах двух направляющих 91. Направляющие 91 имеют «П»-образную форму в сечении, вверху они имеют приваренные пластины, которые также приварены к корпусу 78 загрузочной бадьи 32. Внизу каждый ползун 90 шарнирно соединен с кронштейном 92, который приварен к половинке 79 днища. Наконец, к корпусу 78 загрузочной бадьи 32 приварены четыре кронштейна-упора 93, которыми будет опираться загрузочная бадья 32 на опоры 94 в процессе разгрузки загрузочной бадьи 32 (фиг. 1, 12). При разгрузке загрузочной бадьи 32, четыре кронштейна-упора 93 опираются на опоры 94, шихта под действием собственного веса тянет подвеску с рычагами 89, ползунами 90 и кронштейнами 92 вниз, при этом половинки 79 днища расходятся, шихта под действием собственного веса падает вниз. Для обслуживания процесса загрузки печи шихтой и проведения ремонтных работ на приводах заслонок 77 двух рабочих окон 26 предусмотрены две лестницы 95 и обслуживающая площадка 96.

Итак, по конструкции печи следует еще отметить то, что стальной короб 24 армирован снаружи вертикальными и горизонтальными швеллерами 97 №12 (фиг. 1). Дымовые газы, образующиеся при горении газа из шахты 27 печи поступают в газоход 98, в котором установлена заслонка 99, регулирующая тягу в печи. Конструкция печи позволяет вести переплавку несортированного от инородных включений лома, имеющего приделки в виде чугунных и стальных колец, вкладышей, втулок, шпилек, толкателей, клапанов и т.д., которые имеются, как правило, в моторном ломе.

Печь снабжена 2-х ступенчатой системой пылегазоочистки для достижения экологически чистого процесса плавки. В первую ступень входят: камера смешения 100, дымосос 101, газоочистной блок 102. Вторая ступень состоит из картриджного фильтра 103. Газоочистной блок системы пылегазоочистки имеет следующую характеристику: производительность по очищаемому газу 27000 м3/час; толщина слоя адсорбента 0,25 м; степень очистки по фтористому водороду 70%; степень очистки по окиси меди 86%; степень очистки по окиси углерода 90%; степень очистки по окиси азота 90%; степень очистки по окиси алюминия 82%.

Газоочистной блок 102 представляет собой сборный стальной круглый в сечении корпус 104, в нижней части которого имеется нижняя поворотная загрузочная решетка 105 с отверстиями. Выше нижней поворотной загрузочной решетки 105 расположен нижний загрузочный патрубок 106. В средней части стального корпуса 104 имеется верхняя поворотная загрузочная решетка 107 с отверстиями. Поворот решеток вокруг осей осуществляется с помощью рукояток 108, закрепленных на осях решеток. Выше верхней поворотной загрузочной решетки 107 расположен верхний загрузочный патрубок 109. В верхней части корпуса 104 выполнены два отверстия (не показаны), из которых очищенные от вредных примесей дымовые газы удаляются по трубе 110 в воздуходувку 111. Съемная крышка 112, находящаяся в верхней части стального корпуса 104, предназначена для обслуживания газоочистного блока 102. Стальной корпус 104 опирается на четыре опоры 113, в верхней части к нему крепится обслуживающая площадка 114. Отработанный адсорбент и пыль собираются в конусной части 115 стального корпуса 104. Очищаемые газы подаются в установку пылегазоочистки через входной патрубок 116. На обслуживающей площадке 114 закреплена рама 117, на которой установлена воздуходувка 111. Отработанный адсорбент, загрязненный пылью с нижней поворотной загрузочной решетки 105 и с верхней поворотной загрузочной решетки 107 с помощью рукояток 108 сбрасывается в конусную часть 115 стального корпуса 104, а затем, повернув ручку 118 отработанный адсорбент высыпается через нижнюю горловину стального корпуса 104 в тару (не показана) и увозится в отвал. Для очистки дымовые газы подаются во входной патрубок 116, а очищенные дымовые газы подаются воздуходувкой 111 в картриджный фильтр 103. Газоочистной блок 102 имеет лестницу 119. Так как дымовые газы, выходящие из печи имеют температуру 650-750°С, то обычно перед дымососом 101 устанавливают камеру смешения 100, в которой дымовые газы разбавляются воздухом цеха, при этом их температура снижается до 130-160°С. В камере смешения 100 установлены два шибера: один из которых 120 закрывает или открывает подачу в дымосос отходящих газов, другой 121 регулирует подачу свежего воздуха для разбавления им продуктов горения (фиг. 11). В качестве дымососа принят дымосос мод. ДН-12,5, который имеет рабочую температуру до 250°С.

Картриджный фильтр 103 состоит из следующих основных сборочных единиц: корпуса фильтра 122; бункера 123, фильтровальной ткани 124 (1-ая ступень очистки), фильтровальных элементов-картриджей 125 (2-ая ступень очистки). Стальной корпус 122 картриджного фильтра 103 служит для размещения фильтровальной ткани 124 и фильтровальных элементов - картриджей 125 и представляет собой камеру прямоугольной формы. В лицевой части корпуса фильтра 122 размещена плита 126, разделяющая картриджный фильтр 103 на камеры «чистого» 127 и «запыленного» 128 воздуха. К плите 126 крепятся фильтровальные элементы 125. В чистом отсеке 127 имеется патрубок 129 для выхода чистого воздуха. Бункер 123 пирамидальной формы предназначен для сбора пыли, а для выгрузки пыли в нижней части предусмотрен шибер 130. Картриджный фильтр 103 имеет входной патрубок 131, опирается на четыре опоры 132 и имеет обслуживающую площадку 133 с лестницей 134. Производительность картриджного фильтра 103 составляет 28000 м3/час, степень очистки от пыли 98%.

Печь работает на искусственной тяге следующим образом. Загружается адсорбент (известь «пушонка», активированный уголь, селикагель) в газоочистной блок 102 и производится его включение. Шибер 135 закрывается, далее включается дымосос 101, плавильщик металла и сплавов шибером 99 устанавливает тягу в печи в пределах 5-20 даПа, включаются горелки 46 и 49, печь прокаливается по технологическому графику прокалки в зависимости от вида проведенного ремонта. После прокалки, заслонки двух верхних рабочих окон 26, расположенные в верхней части шахты 27 открывают поочередно и в них загружают неразделанный алюминиевый лом с температурой окружающей среды (одну бадью загружают на шихтовом дворе, а другую разгружают в печь). Одновременно плавильщики с помощью виброзагрузочной машины 11 загружают в нижнее рабочее окно 28 лом, загрузка производится с помощью виброзагрузочной машины 11. Кроме того, с целью увеличения производительности печи, шихту можно вручную загружать в шлаковое окно 30 выполненное в накопительной ванне (в этом случае производительность печи увеличивается по сравнению с прототипом приблизительно в 3,5 раза). Пламя пяти газовых инжекционных горелок 46 (фиг. 2), установленных в плавильной камере нагревают лом до температуры плавления. Металл плавится на подине 12 плавильной камеры и стекает через окно 44 перегородки 45 в накопительную ванну печи. Температуру жидкого металла в накопительной ванне поддерживают две горелки 49, причем их же теплом плавится загружаемый в шлаковое окно 30 лом. Тепловое КПД печи выше 65%. В процессе плавки лом расплавляется, влага, находящаяся в нем испаряется, разлагаясь на кислород и водород, а на подине 12 плавильной камеры и подине 13 накопительной ванны остаются все включения, температура плавления которых выше алюминиевого сплава. Эти отходы переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д. в конце плавки удаляют через шлаковые окна 29,30 и нижнее рабочее окно 28 скребком с поверхности пода 12 плавильной камеры и пода 13 накопительной ванны в шлаковни. В процессе плавки дымовые газы, пройдя газоход 136 и камеру смешения 100, разбавляются в ней воздухом цеха, далее, дымовые газы нагнетаются дымососом ДН-12,5 в газоочистной блок 102 и под давлением проходят два слоя адсорбента, образуется "кипящий слой" на нижней поворотной загрузочной решетки 105, а также верхней поворотной загрузочной решетки 107, в результате чего вредные вещества, находящиеся в дымовых газах, адсорбируются гашеной известью, активированным углем, селикагелем. После очистки дымовых газов от вредных веществ они очищаются от пыли в картриджном фильтре 103, далее, нагнетаются в дымовую трубу 137 и удаляются в атмосферу. Раз в три дня отработанный адсорбент выгружается в металлическую емкость и увозится в отвал. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла, тщательного перемешивания металла в накопительной ванне и подтверждении лабораторией спектрального анализа марки получаемого сплава, первый заливщик металла открывает летку 34, а второй подводит конец поворотного желоба 36 к изложницам 38, в которых отливаются саусы. Далее первый плавильщик металла и сплавов открывает летку 34 печи, а второй производит разливку жидкого металла в изложницы конвейера 37. После разливки из печи жидкого металла, плавильщики металла и сплавов чистят подину 12 плавильной камеры и подину 13 накопительной ванны от шлака и попавших на нее приделок, затыкают летки 34 и цикл повторяется. При работе на естественной тяге шибер 120 закрывается, а шибер 135 открывается операции плавильщиками и заливщиками выполняются такие же, только следующее оборудование: дымосос 101, газоочистной блок 102, картриджный фильтр 103 в техпроцессе не участвуют. Итак, предлагаемая печь является герметичной, имеющей большой срок эксплуатации, высокопроизводительной, имеющей малые потери тепла в окружающею среду за счет теплоизоляции, входящая в состав печи система пылегазоочистки делает процесс экологически чистым.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2534691C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2013 |

|

RU2542031C1 |

| Шахтно-отражательная печь для переплава металла | 2023 |

|

RU2799640C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВЫХ ЛОМОВ | 2014 |

|

RU2579707C1 |

| Шахтно-отражательная печь для переплава металла | 2019 |

|

RU2727374C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2529348C1 |

| Вращающаяся плавильная печь для переработки отходов цветных металлов | 2021 |

|

RU2761833C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

| Отражательная печь для переплава алюминиевого лома | 2017 |

|

RU2657948C1 |

| Отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729232C1 |

Изобретение относится к шахтно-отражательной печи для переплава металла, преимущественно алюминиевых ломов. Шахтно-отражательная печь содержит шахту, плавильную камеру, накопительную ванну, ограниченные подами и стенками и имеющие два свода, две сливные летки, два поворотных желоба с чашами, газоход и сварной каркас. Печь имеет граненую шахту, в верхней части которой выполнены два рабочих окна, а в плавильной камере имеется также рабочее окно, шлаковое окно на границе плавильной камеры и накопительной ванны и шлаковое окно в накопительной ванне, устройство для подъема и опускания заслонки рабочих окон, образующее Г-образный замок. В печи установлены пять газовых инжекционных 21-смесительных горелок в плавильной камере и две газовые 12-смесительные горелки в накопительной ванне. Печь выкладывается в стальном коробе, имеющем теплоизоляцию между ним и каждой стеной, состоящую из трех слоев листового асбокартона. Подины плавильной камеры и накопительной ванны выложены из подовых блоков КС-95, уложенных на четыре слоя асбокартона и подбивку из диатомого порошка, смешанного с крошкой из легковесного кирпича, что позволяет сохранять тепло, препятствуя его отводу к каркасу. Печь имеет два поворотных футерованных желоба с поворотными футерованными чашами для одновременной разливки через две летки наплавленного в печи металла в разливочное оборудование, расположенное в секторе обслуживания с углом 160°. В печи установлен быстросменный леточный кирпич в металлическом коробе. Своды над плавильной камерой и накопительной ванной имеют теплоизоляционную обмазку и поверх них уложен теплоизоляционный муллитовый марки МЛФ-260 стекловолокнистый слой. Печь может работать на естественной и искусственной тяге с двухступенчатой системой пылегазоочистки. Обеспечиваются малые потери тепла, повышение производительности и возможность переплава несортированного от инородных включений лома. 5 з.п. ф-лы, 14 ил.

1. Шахтно-отражательная печь для переплава металла, содержащая корпус с шахтой, плавильной камерой и накопительной ванной, ограниченными подами и стенками и сводами, размещенные на сварном каркасе с приваренным к нему стальным коробом, газоход, горелки, сливную летку, поворотный футерованный желоб с поворотной футерованной чашей, отличающаяся тем, что в верхней части шахты выполнены два верхних рабочих окна и одно нижнее в плавильной камере для загрузки шихты, одно шлаковое окно выполнено на границе плавильной камеры и накопительной ванны, а другое - в накопительной ванне, сварной каркас имеет в верхней и нижней части теплоизоляционный слой из четырех листов гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, уложенного на два теплоизоляционных слоя из бетона с наполнителем из диатомовой крошки, стальной короб имеет теплоизоляцию между ним и каждой стенкой, состоящую из трех слоев листового асбокартона, при этом подины плавильной камеры и накопительной ванны выполнены из подовых блоков марки КС-95, уложенных на три листа гибкого теплоизоляционного стекловолокнистого муллитокремнеземистого картона, и имеют подбивку из диатомового порошка, смешанного с крошкой из легковесного кирпича, в плавильной камере размещены пять инжекционных 21-смесительных горелок среднего давления, направленных под углом к подине, причем каждая горелка имеет тринадцать смесителей с ребрами, расположенными в конце смесителя на внутренней поверхности, для получения факела длиной 3,1 метра, остальные смесители выполнены без ребер с обеспечением факела длиной 1,5 метра, а в накопительной ванне установлены две газовые инжекционные 12-смесительные горелки среднего давления, направленные под углом к подине, при этом каждая горелка имеет восемь смесителей с ребрами, расположенными в конце смесителя на ее внутренней поверхности, для получения факела длиной 2,8 метра, остальные смесители выполнены без ребер с обеспечением факела длиной 1,5 метра, при этом печь снабжена дополнительными леткой и поворотным футерованным желобом с поворотной футерованной чашей для одновременной разливки металла в разливочное оборудование, расположенное в секторе обслуживания с углом 160°, и двухступенчатой системой пылегазоочистки, состоящей из камеры смешения, дымососа, газоочистного блока и картриджного фильтра.

2. Печь по п. 1, отличающаяся тем, что заслонки двух верхних рабочих окон печи имеют сварную раму, футерованную легковесным полуторным кирпичом марки ШЛ 0,4, выступающим за раму на 35 мм, и имеющую два ползуна, приваренные к ней и перемещающиеся по копирам с образованием при закрытии верхних рабочих окон Г-образного замка, а каждый привод подъема и опускания заслонки печи состоит из электродвигателя, червячного редуктора, барабана, двух противовесов, тросов, шкивов и заслонки с теплоизоляционным слоем.

3. Печь по п. 1, отличающаяся тем, что своды плавильной камеры и накопительной ванны имеют огнеупорную теплоизоляционную обмазку и уложенный поверх них теплоизоляционный муллитовый стекловолокнистый слой марки МЛФ-260 толщиной 40 мм.

4. Печь по п. 1, отличающаяся тем, что двухступенчатая система пылегазоочистки выполнена с обеспечением производительности по очищаемому газу 27000 м3/час, степени очистки по фтористому водороду 70%, степени очистки по окиси меди 86%, степени очистки по окиси углерода 90%, степени очистки по окиси азота 90%, степени очистки по окиси алюминия 82%, при этом толщина каждого слоя адсорбента составляет 0,25 м; а картриджный фильтр выполнен с обеспечением производительности 28000 м3/час и степени очистки от пыли 98%.

5. Печь по п. 1, отличающаяся тем, что смесители всех горелок и стабилизирующие пламя литые туннели выполнены из жаростойкого чугуна Х28НДЗЮ2, причем смесители всех горелок имеют внутренний диаметр 42 мм, внешний 64 мм, четыре сопла диаметром 1,5 мм.

6. Печь по п. 1, отличающаяся тем, что заслонка нижнего рабочего окна, расположенного в плавильной камере, имеет раму, футерованную легковесным полуторным кирпичом марки ШЛ 0,4, выступающим за раму на 45 мм, с обеспечением образования при ручном закрытии рабочего окна Г-образного замка, а привод подъема и опускания заслонки печи состоит из двух противовесов, тросов, двух шкивов и заслонки с теплоизоляционным слоем.

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2360983C2 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1993 |

|

RU2047663C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1999 |

|

RU2155304C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2225578C1 |

| US3973076A, 03.08.1976 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 0 |

|

SU240998A1 |

Авторы

Даты

2016-07-10—Публикация

2014-12-26—Подача