N3

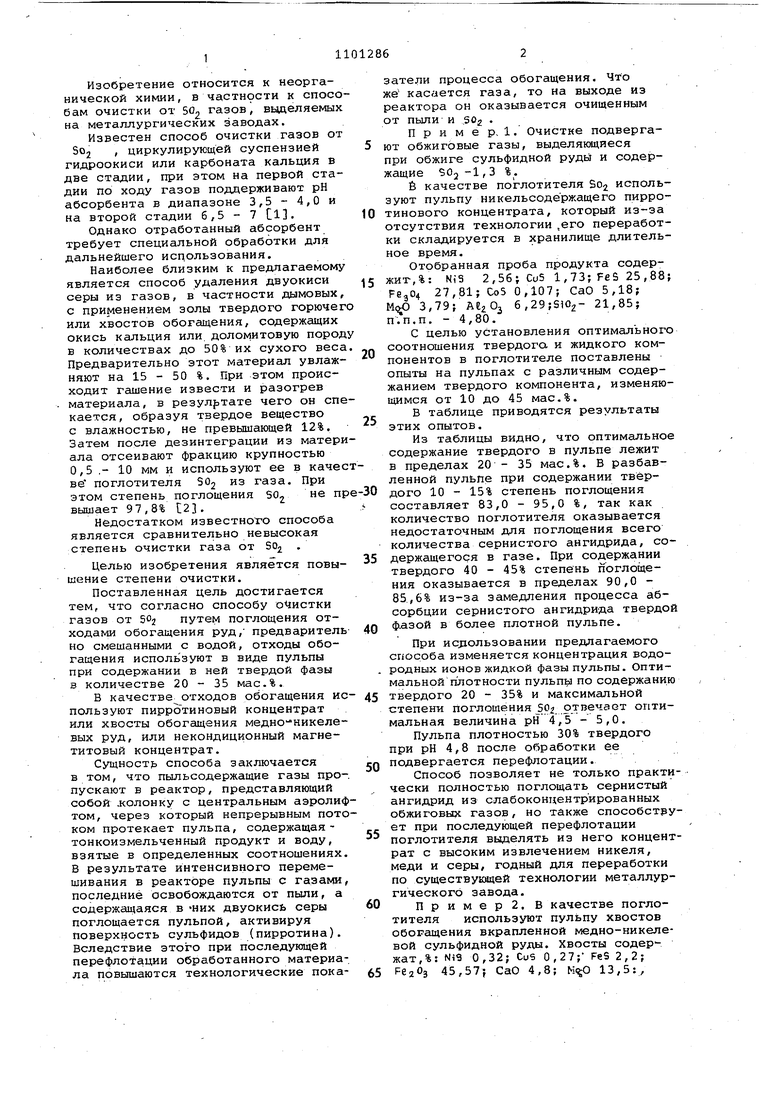

00 (0 Изобретение относится к неорганической химии, в частности к спос бам очистки от 502 газов, выделяемы на металлургических заводах. Известен способ очистки газов о SOj , циркулирующей суспензией гидроокиси или карбоната кальция в две стадии, при этом на первой ста дии по ходу газов поддерживают рН абсорбента в диапазоне 3,5 - 4,0 и на второй стадии 6,5 - 7 Cl. Однако отработанный абсорбент требует специальной обработки для дальнейшего использования. Наиболее близким к предлагаемом является способ удаления двуокиси серы из газов, в частности дымовых с применением золы твердого горюче или хвостов обогащения, содержеицих окись кальция или доломитовую поро в количествах до 50% их сухого вес Предварительно этот материал увлаж няют на 15 - 50 %. При этом происходит гашение извести и разогрев материала, в резул{зтате чего он сп кается, образуя твердое вещество с влажностью, не превышающей 12%. Затем после дезинтеграции из матер ала отсеивают фракцию крупностью 0,5 .- 10 мм и используют ее в каче ве поглотителя S02 из газа. При этом степень поглощения SO, не п вышает 97,8% 2. Недостатком известного способа является сравнительно невысокая степень очистки газа от SOj Целью изобретения является повышение степени очистки. Поставленная цель достигается тем, что согласно способу очистки газов от SOj путем поглощения отходами обогащения руд, предваритель но смешанными с водой, отходы обогащения используют в виде пульпы при содержании в ней твердой фазы в количестве 20 - 35 мас.%. В качестве отходов обогащения ис пользуют пирротиновый концентрат или хвосты обогащения медно-никелевых руд, или некондиционный магнетитовый концентрат. Сущности способа заключается в том, что пыльсодержащие газы пропускают в реактор, представляющий собой .колонку с центральным аэролиф том, через который непрерывным пото ком протекает пульпа, содержащаятонкоизмельченный продукт и воду, взятые в определенных соотношениях В результате интенсивного перемешивания в реакторе пульпы с газами последние освобождаются от пыли, а содержащаяся в Них двуокись серы поглощается пульпой, активируя поверхность сульфидов (пирротина). Вследствие этого при последующей перефлотации обработанного материала повышаются технологические показатели процесса обогащения. Что же касается газа, то на выходе из реактора он оказывается очищенным от пыли и 50г . Пример,. Очистке подвергают обжиговые газы, выделяющиеся при обжиге сульфидной руды и содержащие SOj -1, 3 %. 6 качестве поглотителя S02 используют пульпу никельсодержащего пирротинового концентрата, который из-за отсутствия технологии ,его переработки складируется в хранилище длительное время. Отобранная проба продукта содержит,%: NiS 2,56; CuS 1,73; FeS 25,88; Рез04 27,81; CoS 0,107; CaO 5,18; М( 3,79; 6, 21,85; п.п.П. - 4,80. С целью установления оптимального соотношения твердого и жидкого компонентов в поглотителе поставлены опыты на пульпах с различным содержанием твердого компонента, изменяющимся от 10 до 45 мас.%. В таблице приводятся результаты этих опытов. Из таблицы видно, что оптимальное содержание твердого в пульпе лежит в пределах 20 - 35 мас.%. В разбавленной пульпе при содержании твёрдого 10 - 15% степень поглощения составляет 83,0 - 95,0 %, так как количество поглотителя оказывается недостаточным для поглощения всего количества сернистого ангидрида, содержащегося в газе. При содержании твердого 40 - 45% степень поглощения оказывается в пределах 90,0 85,6% из-за замедления процесса абсорбции сернистого ангидрида твердой фазой в более плотной пульпе. При использовании предлагаемого способа изменяется концентрация водородных ионов жидкой фазы пульпы. Оптимальной плотности пульпы по содержанию твердого 20 - 35% и максимальной степени поглощения 5р2 отвечает оптимальная величина рН 4,5 - 5,0. Пульпа плотностью 30% твердого при рН 4,8 после обработки ее подвергается перефлотации. Способ позволяет не только практически полностью поглощать сернистый ангидрид из слабоконцентрированных обжиговых газов, но также способствует при последующей перефлотации поглотителя выделять из него концентрат с высоким извлечением никеля, меди и серы, годный для переработки по существующей технологии металлургического завода. Пример 2. В качестве поглотителя используют пульпу хвостов обогащения вкрапленной медно-никелевой сульфидной руды. Хвосты содержат, %: Ni9 0,32; CuS 0,27; FeS 2,2; FezOs 45,57; CaO 4,8; 13,5:,

- 0,9; ,44. Йульпа хвостов с содержанием твердого 30%, остальное вода, протекает через реактор, в который поступает газ с содержанием Зо 1,3 об. %. При этом степень поглощения газа пульпой составляет 99,0 - 99,5%.

Вытекающая из реактора пульпа имеет рн 4,9 - 5,0. Пбсле перефлотации такой пульпы выделен черновой концентрат, содержащий 1,74% никеля и 1,71% меди при извлечении 79,0 и 91.,3% соответственно.

При перефлотации этой же пульпы без активацииSOjполучен черновой концентрат, содержащий 1,62% никеля и 1,61% меди при извлечении 70,2 и 86,1%, соответственно, т.е. сущест-венно ниже, чем в вышеуказанных условиях обработки пульпы сернистым газом.

Пример 3. В качестве абсорбента испытана пульпа магнетитового концентрата, полученного при обогащении железной руды и содержащего повышенное количество пирротина, в результате чего содержание серы в концентрате превышает допустимый

предел(4О,2%) для последующей метал лургической переработки.

Проба имеет следующий состав,%: FeS 8,36; FejO. 79 ,10 ; SiOj 7 , 38; APjOs 2,56; CaO 2,2; MejO 0,4. 5 Пульпой этого концентрата, содержащей 30% твердого и 70% воды, ведут в реакторе обработку обжиговых газов, содержащих 1,4 об.% сернистого ангидрида. При этом поглощено 99% двуо0 киси серы, содержащейся в газе рН пульпы снизилось с 7 до 5. Затем пульпа подвергается флотации. Как и в предыдущем примере для сравнения выполнены опыты флотации пульпы 502

5 без активации SOj .

Активация 302 способствует резкому повышению извлечения серы. При этом хвосты флотации удовлетворяют кондициям на магнетитовый товарный конn центрат по. содержанию железа (66,3%) и серы (0%16%).

Изобретение позволяет повысить степень очистки газов,от SOj до 99 - 99,6% против 97,8% в известном

5 способе, а также утилизировать неиспользуемые в настоящее время отходы обогащения руд и обеспечить повышение коэффициента использования минерального.сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газов от диоксида серы | 1989 |

|

SU1720692A1 |

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2006 |

|

RU2320423C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРУДНОФЛОТИРУЕМЫХ НИКЕЛЬ-ПИРРОТИНОВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2249487C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2005 |

|

RU2291747C1 |

| СПОСОБ КОЛЛЕКТИВНОЙ ФЛОТАЦИИ СУЛЬФИДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2100095C1 |

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2108168C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ НИКЕЛЯ, МЕДИ И ЖЕЛЕЗА | 2015 |

|

RU2613687C1 |

| СПОСОБ СЕЛЕКТИВНОГО ОТДЕЛЕНИЯ ПЕНТЛАНДИТА ОТ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ПРИ ОБОГАЩЕНИИ СПЛОШНЫХ СУЛЬФИДНЫХ БОГАТЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2008 |

|

RU2372145C1 |

1. СПОСОБ ОЧИСТКИ- ГАЗОВ ОТ СЕРНИСТОГО АНГИДРИДА путем поглощения отходами обогащения руд, предТ&арительно смешанными с водой, о тличающийся тем, что, с .целью повышения степени очистки, отходы обогащения используют в виде пульпы при содержании в ней твердой фазы в .крличестве 20 35 мас.%. 2. Способ по п. 1, отличающийся тем, что в качестве отходов обогащения используют пирро тиновый концентрат,или хвосты обогащения медно-никелевых руд, или некондиционный магнетитовый концентрат.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 4040803, KJi | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Измерительный преобразователь активной мощности | 1985 |

|

SU1298673A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-07—Публикация

1983-02-08—Подача